基于PLC的風力發電機組變槳系統

錢江海, 謝 源, 焦 斌

(1.上海市教育委員會 科技發展中心,上海 200003;2.上海電機學院 電氣學院,上海 200240)

基于PLC的風力發電機組變槳系統

錢江海1, 謝 源2, 焦 斌2

(1.上海市教育委員會 科技發展中心,上海 200003;2.上海電機學院 電氣學院,上海 200240)

介紹一種風力發電機組變槳控制與驅動系統。系統以可編程邏輯控制器(PLC)為主控制器,控制3個槳葉同步地變換槳距角。變槳系統的驅動部分由驅動器和步進電動機組成,驅動器接收PLC提供的控制量,驅動步進電動機按照控制要求轉動,帶動槳葉完成規定的槳距角的旋轉,達到變槳控制與驅動的目的。

風力發電;變槳系統;可編程邏輯控制器;步進電機

從功率調節方式來看,風力發電機組分為定槳距風力發電機組和變槳距風力發電機組2種,其中,額定功率在1MW以下的機組多采用定槳距功率調節方式,額定功率在1MW以上的兆瓦級機組普遍采用變槳距功率調節方式[1]。變槳距是最常見的控制風力發電機組吸收風能的方法。在額定風速以下時,風力發電機組必須盡可能多地捕捉風能,這時不需要改變槳距角;在額定風速以上時,變槳距可以有效地調節風力發電機組吸收功率及葉輪受到的載荷,使其不超出設計的限定值[2]。變槳系統通常有3種類型:① 液壓變槳系統,以液體壓力驅動執行機構[3];② 電變槳系統,以電機驅動齒輪副實現變槳距調節功能;③ 上述兩者的結合,電-液變槳系統,具有電動控制靈活和液壓出力大的雙重優點[4]。

1 變槳系統原理

風力發電機組通過葉輪吸收風能,并將風能轉換為機械能,葉輪依靠3個槳葉來捕獲風能,它們直接決定了風力發電機組的轉換效率。

根據空氣動力學原理,風力發電機組風輪的數學模型為[5]

式中,P為風輪的機械能;ρ為空氣密度;Cp為風能利用系數,即單位時間內,風輪所吸收的風能與通過風輪迎風面的全部風能之比;A為風輪的葉片迎風面面積;v為風輪迎風面處的風速。

按照貝茲極限,Cp最大值為0.593,也就是說最多只有59.3%的風能能夠被風輪捕獲轉變為機械能[6]。風輪的機械能還可表示為[7]

式中,T為風輪扭矩;ω為風輪角速度。

扭矩T由負載決定,故由式(1)和(2)可得

當風力發電機處于一定風速v下,對于一定的負載,ρ,π,T,A為常量,則轉速取決于Cp的大小,故ω與Cp成正比。

定義槳距為

式中,r為風輪半徑;β為風力發電機槳距角。

通過改變風力機β可改變H,從而改變風力機的轉速。當β增大時,風力機速度下降;反之,風力機速度增加,這就是風力機變槳距調節的原理[8]。

根據變槳距風力發電機組空氣動力學原理,變槳系統的工作過程如下:風力發電機組在啟動前,槳葉的槳距角β≈90°,此時氣流對槳葉不產生力矩,整個槳葉實際上是一塊阻尼板。當風速達到切入風速時,變槳系統控制槳葉向0°方向轉動,當氣流對槳葉產生一定的攻角時,葉輪開始起動。在發電機并網前,變槳系統β的給定值由發電機轉速信號控制,控制系統根據此值調整β,進行速度控制。風力機并網后,機組運行分兩個工況:風速低于額定風速和風速高于額定風速[9]。

(1)風速低于額定風速。在風速較低、發電機輸出功率未達到額定功率時,應盡可能將風能轉化為輸出的電能,此時β=0°,Cp相對最大。

(2)風速高于額定風速。當風速增加,使得發電機的輸出功率也隨之增加,將要超過額定功率時,由于風力發電機組的機械極限和電氣極限,要求轉速和輸出功率維持在額定值范圍,此時增大槳葉的β,Cp明顯減小,發電機的輸出功率也相應減小;因此,當發電機輸出功率大于額定功率時,通過調節槳葉減小發電機的輸出功率,使之維持在額定功率范圍;當輸出功率降到小于額定功率時,調節槳葉增大輸出功率。

2 變槳系統結構

本文設計了一種試驗用風力發電機組變槳系統。該變槳系統分為兩大部分:變槳控制部分和槳葉驅動部分。變槳控制部分主要由可編程邏輯控制器(Programmable Logic Control,PLC)、繼電器和位置傳感器組成。變槳驅動部分由驅動器、步進電動機和齒輪副組成。整個變槳系統的結構如圖1所示。

圖1 變槳系統結構Fig.1 Structure of pitch control system

變槳控制部分根據槳葉的位置計算β的大小,按照主控系統的要求對槳葉驅動部分發出指令,控制槳葉驅動部分按照主控的要求改變槳葉的位置。槳葉驅動部分接收變槳控制部分的指令,驅動槳葉按照要求旋轉,轉到指定β的位置。整個變槳系統的工作流程如圖2所示。

圖2 變槳系統工作流程Fig.2 Workflow of pitch control system

3 變槳控制部分

變槳控制部分的核心是PLC。本系統采用力士樂公司的IndraControl L20型PLC[10],負責接收來自主控系統給定的槳距角β,并實時采集來自槳葉根部的位置傳感器的位置信號;IndraControl L20通過與初始位置比較,計算得到當前實際槳距角β′的大小。如果β′≠β,則PLC計算兩者的差值Δβ,將Δβ轉化為驅動器的脈沖信號,作為槳葉驅動部分的輸入參數。

4 槳葉驅動部分

每個槳葉都有一套單獨的槳葉驅動部分,3套槳葉驅動部分均由步進電動機驅動器、步進電動機、齒輪副組成,相互之間可獨立運行,驅動槳葉圍繞著槳葉軸線旋轉。

步進電動機是變槳驅動部分的核心,電動機的轉動帶動與其輸出軸連接的齒輪轉動,通過齒輪副的嚙合作用驅動槳葉根部的軸承內齒圈轉動,最終實現槳葉對槳距角的調整。本系統采用86BYG永磁感應子式步進電動機,步距角θ為0.9°或1.8°,溫升65K[11]。步進電動機是將電脈沖信號轉變為角位移或線位移的開環控制元件。步進電動機的輸出位移量與輸入脈沖個數成正比,其速度與單位時間內輸入的脈沖數(即脈沖頻率)成正比,其轉向與脈沖分配到步進電動機的各相繞組的相序有關。在非超載情況下,電動機的轉速、停止的位置只取決于脈沖信號的頻率和脈沖數,而不受負載變化的影響[12]。步進電動機由驅動器驅動,當驅動器接收到一個脈沖信號,它驅動步進電動機按設定的方向轉動一個固定的角度。步進電動機的旋轉是以固定的角度一步步運行的。可以通過控制脈沖個數來控制角位移量,對應一個脈沖信號,電機轉子轉過的角位移即為步距角θ,

86BYG永磁感應子式步進電動機為常規四相電動機,轉子齒為50齒。四拍運行時,

八拍運行時,

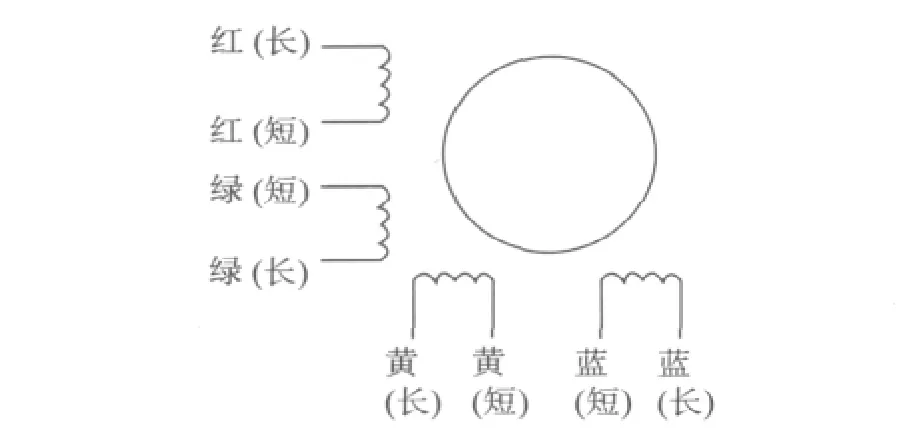

從而達到準確定位的目的[13]。同時,通過控制脈沖頻率來控制電動機轉動的速度和加速度,以達到調速的目的。實際系統中使用3個步進電動機完成步進驅動,運用并聯的接線方式聯接,如表1所示,接線圖如圖3所示。

表1 步進電機并聯接線方式Tab.1 Parallel wiring method of stepper motor

圖3 步進電機并聯接線圖Fig.3 Parallel wiring chart of stepper motor

遵循先選電動機后選驅動的原則,由電動機的相數、電流大小確定驅動器的選擇,本系統選用SH2046D步進電動機驅動器。驅動器接收來自變槳控制部分的PLC輸出的脈沖信號,將脈沖信號翻譯為控制步進電動機的各線圈的信號,驅動器放大這些信號的功率。為了盡量提高電動機的動態性能,將信號分配、功率放大組成步進電動機的驅動電源。圖4給出了驅動器與PLC和步進電機的接線方式,驅動器接收PLC發出的脈沖信號,通過驅動器的功率放大驅動步進電動機轉動,實現槳葉驅動的功能[14]。

5 變槳系統的電氣回路

變槳系統的電氣回路分為兩部分,分別是控制回路和主回路。控制回路實現變槳控制部分與槳葉驅動部分的連接,即PLC與步進電動機驅動器連接,實現對驅動器的控制。本系統中的PLC控制器IndraControl L20除了作為變槳系統的主控制器,還參與了風力發電機組其他電氣回路的控制;因此,變槳控制只是L20的部分功能[15]。

主回路通過變壓器把220V工頻電轉換為20~60V的直流電,為步進電動機驅動器供電。驅動器與86BYG步進電動機采用并聯接法如圖3所示,即紅長聯綠短接至A+,紅短聯綠長接至A-,黃長聯藍短接至B+,黃短聯藍長接至B-。

圖4 驅動器與PLC和步進電機的接線方式Fig.4 Wiring among driver,PLC and stepper motor

6 結 語

本文設計了一種風力發電機組變槳系統。該系統主要用于實驗室內小型風力發電機組調試和測試,研究各種變槳算法的特性和精度,并與其他結構的變槳系統對比。該變槳系統由PLC作為主控制器,控制以步進電動機為核心的槳葉驅動系統,通過PLC給步進電動機驅動器發出脈沖信號來實現對槳葉的驅動,同時根據位置傳感器提供的位置信號來校正槳葉的槳距角,達到一定的精確性和準確性。本系統已應用于上海電機學院風力發電實驗室的7.5kW風力發電機組中,是機組變槳部分的控制與驅動系統,它能夠實現單獨或同時控制和驅動3個槳葉的槳距角調節,可用來研究各種不同的變槳控制算法、步進電動機驅動算法等,還可用于電氣工程、自動化等專業學生的實踐教學環節。

[1]姚興佳,宋 俊.風力發電機組原理和應用[M].2版.北京:機械工業出版社,2011:20.

[2]Tony B,David S,Nich J,et al.Wind energy handbook[M].New York:John Wiley &Sons,Ltd.,2001:475.

[3]林勇剛,李 偉,崔寶玲,等.風電機組電液比例變槳距技術研究[J].太陽能學報,2007,28(6):658-662.

[4]韋 徵,陳 冉,陳家偉,等.基于功率變化和模糊控制的風力發電機組變速變槳距控制[J].中國電機工程學報,2011,31(17):121-126.

[5]張志英,趙 萍,李銀鳳,等.風能與風力發電技術[M].2版.北京:化學工業出版社,2010:63.

[6]葉杭冶.風力發電系統的設計、運行與維護[M].北京:電子工業出版社,2010:49.

[7]葉杭冶.風力發電機組的控制技術[M].2版.北京:機械工業出版社,2006:23.

[8]鄧開連.恒速恒頻風力發電變槳距系統研究及設計[D].上海:東華大學,2010:23.

[9]高指林.風力機變槳距控制系統及其執行機構的研究[D].武漢:武漢理工大學,2007:34.

[10]Boch Rexroth AG.Rexroth IndraControl L20system description:operating and programming guide[M].Lohra Main,Germany:Boch Rexroth AG,2005.

[11]金壇市四海電機電器廠.86BYG永磁感應子式步進電機[EB/OL].[2011-01-04].http://www.sihaidj.com/product/stepmotor.html.

[12]王立紅,趙越嶺,楊忠文,等.基于PLC的步進電機轉速控制方法研究[J].遼寧工業大學學報:自然科學版,2010,30(4):215-217.

[13]李朝琿,楊秀敏.基于PLC的55BF004型步進電機驅動控制系統的設計[J].沈陽工程學院學報:自然科學版,2007,3(4):360-363.

[14]金壇市四海電機電器廠.SH2046D步進電機驅動器[EB/OL].[2011-01-04].http://www.sihaidj.com/product/driver.html.

[15]Bosch Rexroth AG.Rexroth IndraControl L20:project planning manual[M].2nd ed.Lohr a Main,Germany:Boch Rexroth AG,2005.

Pitch Control System of Wind Turbine Based on PLC

QIAN Jianghai1, XIE Yuan2, JIAO Bin2

(1.Science and Technology Development Center,Shanghai Municipal Education Commission,Shanghai 200003,China)2.School of Electric,Shanghai Dianji University,Shanghai 200240,China)

A pitch control and drive system of wind turbine is introduced.The system uses a programmable logic control(PLC)which controls three blades to change pitch angle simultaneously.The driving unit of pitch control system is made of driver and stepper motor.Motor drivers receive control parameters form the PLC,and drive the stepper motors to rotate according to the control requirement.In the meantime,the stepper motors make blades to rotate by a required angle.The whole process realizes pitch control and driving.

wind power;pitch control system;programmable logic control(PLC);stepper motor

TM 614;TM 76

A

2095-0020(2011)05-0302-04

2011-08-15

國家自然科學基金項目資助(60801048);上海市科學技術委員會基礎研究重點項目資助(10JC1405800);上海市教育委員會重點學科資助(J51901);上海市閔行區科學技術委員會項目資助(2010MH181)

錢江海(1970-),男,助理工程師,專業方向為電氣自動化,E-mail:jhqian@hotmail.com