甲醇吹除氣制CNG工藝方案選擇

劉福生

(中煤龍化哈爾濱煤化工有限公司,黑龍江 哈爾濱 154854)

甲醇吹除氣制CNG工藝方案選擇

劉福生

(中煤龍化哈爾濱煤化工有限公司,黑龍江 哈爾濱 154854)

介紹了利用煤氣化生產(chǎn)的煤氣轉(zhuǎn)化為甲醇產(chǎn)品,而甲醇生產(chǎn)過程中將會有一定量的尾氣排出(即甲醇吹除氣),這部分氣主要富集甲烷和氫氣,可將其中的富裕氫氣回收返回甲醇生產(chǎn),甲醇吹除氣制合成天然氣壓縮得CNG。根據(jù)工廠提供數(shù)據(jù),可采用兩種方案,經(jīng)過方案比較確定最佳方案。

甲醇吹出氣;甲烷;利用;CNG

1 前言

中煤龍化哈爾濱煤化工有限公司原供給哈爾濱市的人工煤氣因大慶天然氣的引入,民用煤氣日漸減少直至退出,公司為追求發(fā)展,充分利用其資源優(yōu)勢,利用煤氣化生產(chǎn)的煤氣轉(zhuǎn)化為甲醇產(chǎn)品,而甲醇生產(chǎn)過程中將會有一定量的尾氣排出(即甲醇吹除氣),這部分氣體主要成份為甲烷、氫氣、一氧化碳、二氧化碳、氮?dú)獾取榱斯镜亩嘣l(fā)展,將其中的富裕氫氣回收返回甲醇生產(chǎn),剩下的甲醇吹除氣制合成天然氣壓縮得CNG,提高企業(yè)經(jīng)濟(jì)競爭能力。

根據(jù)實(shí)際生產(chǎn)情況的統(tǒng)計:在正常生產(chǎn)情況下,廠內(nèi)現(xiàn)有一套8萬噸/年甲醇裝置,有18000NM3/h甲醇吹除氣,其壓力為5.0MPa,溫度為常溫;另一套為年產(chǎn)25萬噸甲醇裝置有26000NM3/h系甲醇吹除氣,其壓力為8.3MPa,溫度為常溫;兩套裝置合計甲醇吹除氣44000NM3/h;按原料氣中含30%~35%甲烷,以30%CH4計有13200NM3/h(100%CH4),若按甲烷收率95%,合成天然氣的甲烷純度95%計,可生產(chǎn)天然氣可生產(chǎn)13894 NM3/h。

2 確定的產(chǎn)品方案、生產(chǎn)規(guī)模及質(zhì)量標(biāo)準(zhǔn)與指標(biāo)

2.1 產(chǎn)品方案的選擇。合成天然氣主要用于生產(chǎn)車用CNG,所以,要求合成天然氣純度達(dá)到CH4+CnHm≥92%,露點(diǎn)≤-50℃,壓力為2.0MPa(G),該氣體提供給加氣站生產(chǎn)CNG。

2.2 生產(chǎn)規(guī)模的確定。合成天然氣生產(chǎn)規(guī)模主要由甲醇吹除氣量來決定,CNG產(chǎn)能由當(dāng)?shù)厥袌鰻顩r決定;根據(jù)現(xiàn)實(shí)生產(chǎn)情況的統(tǒng)計總結(jié),正常生產(chǎn)情況下,中煤龍化哈爾濱煤化工有限公司系統(tǒng)一套8萬噸/年甲醇裝置可產(chǎn)生吹除氣 18000NM3/h(壓力 5.0MPa,常溫),另一套 25萬噸/年甲醇裝置可產(chǎn)生吹除氣26000NM3/h(壓力8.3MPa,常溫),兩套合計為44000NM3/h。裝置設(shè)計負(fù)荷130%,按原料氣30%CH4計,按合成天然氣中CH4含量CH4+CnHm≥92%,甲烷回收率95%計可生產(chǎn)合成天然氣13894NM3/h,其中生產(chǎn)CNG 875 M3/h。根據(jù)生產(chǎn)實(shí)際情況,最大可生產(chǎn)合成天然氣18000NM3/h,因此確定天然氣部分產(chǎn)能規(guī)模為12838NM3/h,配套年產(chǎn)700萬NM3/aC NG裝置。

2.3 質(zhì)量標(biāo)準(zhǔn)與指標(biāo)。本項目生產(chǎn)CNG產(chǎn)能既與甲醇市場價格有關(guān),又與當(dāng)?shù)剀囉肅NG用量有關(guān),但合成天然氣生產(chǎn)指標(biāo)按照CNG標(biāo)準(zhǔn)來生產(chǎn),其要求如下:

(1)合成天然氣指標(biāo):CH4+CnHm≥92%

露點(diǎn)≤-50℃

壓力為2.0 MPa(G)

(2)CNG指標(biāo):CH4+CnHm≥92%

露點(diǎn)≤-50℃

壓力為25.0MPa(G)

3 工藝技術(shù)方案的選擇

目前,生產(chǎn)壓縮天然氣(CNG)的主要原料為天然氣,是建在有天然氣管線通過的地方,從天然氣管線直接取氣,天然氣經(jīng)過脫硫、脫水等工藝,進(jìn)入壓縮機(jī)進(jìn)行壓縮,然后進(jìn)入儲氣瓶組儲存或通過售氣機(jī)給車輛加氣。天然氣加氣站可分為常規(guī)站、母站和子站。本項目采用甲醇吹除氣中的低濃度甲烷經(jīng)提濃后得到合成天然氣,再經(jīng)壓縮得到CNG。根據(jù)工廠提供數(shù)據(jù),經(jīng)過方案比較可采用兩種方案;第一種方案:原料氣用的是高壓甲醇吹除氣(壓力8.3MPa),因此只有采用25萬噸/年甲醇裝置才能提供此氣源,該裝置正常情況下吹除氣量為26000NM3/h;另一套8萬噸/年甲醇裝置只能提供壓力5.0MPa中壓氣源,該裝置正常情況下吹除氣量為18000NM3/h。因此,按設(shè)計氣量44000NM3/h,高壓氣量不足;裝置不足之處還在于:其一、在此種壓力下變換單元所使用的催化劑比低壓變換用的催化劑價格相差一倍,投資增加;其二、脫碳單元采用MDEA脫碳,再生時需要提供加熱熱源,能耗較高;其三,從整套工藝流程要求上需要設(shè)備壓力等級較高,相應(yīng)的設(shè)備投資較大些。該裝置優(yōu)點(diǎn)在于:能充分利用原料氣的壓力源,對生產(chǎn)CNG相應(yīng)的可減少了壓縮功率(若全產(chǎn)CNG)。第二種方案:所有設(shè)備使用壓力≤3.0MPa生產(chǎn)工藝流程,因此,需將兩套甲醇裝置吹除氣降壓到2.5MPa,此時裝置設(shè)計氣量與實(shí)際生產(chǎn)相吻合。全套其優(yōu)點(diǎn)有:①、設(shè)備壓力等級降低,雖部分設(shè)備容量稍有增大,但總體設(shè)備投資略有下降;②、變換單元采用低壓變換操作,工藝更為成熟,催化劑投資費(fèi)用下降較多;③、脫碳單元采用MDEA脫碳處理,工藝成熟,操作易于控制;④、膜分離單元由高壓膜改用低壓膜,效果較好,易控制、穩(wěn)定性也較高,投資略有下降。低壓流程不足的是:流程較為復(fù)雜些,裝置生產(chǎn)出天然氣壓力2.0MPa,比第一種方案多增加壓縮功耗700kw/h(將此部分天然氣壓縮到7.8MPa),但第一期只生產(chǎn)700萬NM3/a,每小時需用氣量為875NM3/h,大部分的天然氣用于城市燃?xì)猓虼嗽摬糠謿怏w不需要壓縮到7.8MPa,所以,一期上700萬NM3/aCNG,該部分天然氣增加壓縮功約需50kw/h(2.0MPa天然氣875NM3/h增壓至7.8MPa情況下)。

綜上所述:一期上700萬NM3/aCNG,應(yīng)采用第二種方案,該方案所得到的產(chǎn)品質(zhì)量好,操作穩(wěn)定、易調(diào)控系統(tǒng)生產(chǎn)負(fù)荷,均能滿足兩套甲醇吹除氣的生產(chǎn)。

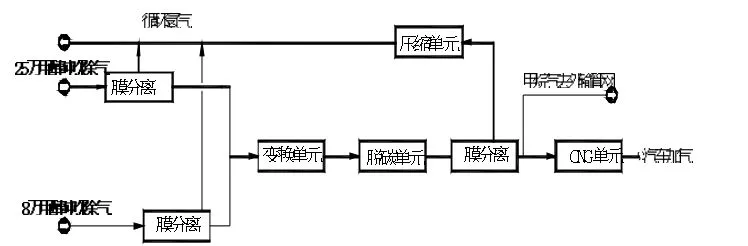

4 第二種方案工藝流程說明

4.1 工藝流程簡述:甲醇吹除氣制合成天然氣裝置流程分為變換、MDEA脫碳、膜分離幾大部分,出來的氣體送加氣站生產(chǎn)CNG。

變換部分:界區(qū)外的甲醇吹除氣(簡稱原料氣),以壓力8.3MPa,溫度40℃進(jìn)入界區(qū),首先進(jìn)行減壓至2.5 MPa,再進(jìn)入原料氣換熱器加熱,與界外來的中壓蒸汽(壓力2.5MPa,溫度228℃)在混合罐中按一定水碳比值(H2O/CO=3~5)進(jìn)行混合,進(jìn)行中變,反應(yīng)溫度在200~250℃,變換后的氣體進(jìn)行與原料氣換熱,將溫度降低到180~200℃,經(jīng)過此步驟后,再經(jīng)過中低變換后的氣體,其CO≤0.3%,再依次經(jīng)過原料氣預(yù)熱器、水冷卻器后氣體最終溫度降到40℃,再經(jīng)氣液分離器分離凝液,出來的氣體進(jìn)入脫碳部分。

MDEA脫碳部分:來自變換段的氣體自下而上進(jìn)入脫碳吸收塔,在塔內(nèi)與MDEA貧液互相接觸,被吸收掉CO2的氣體從塔頂流出,進(jìn)過一系列換熱、分離裝置后,進(jìn)入膜分離部分,MDEA貧液吸收氣體中的CO2后變成MDEA富液,從塔底流出后進(jìn)入再生塔,經(jīng)再生后重新變?yōu)樨氁海h(huán)利用。氣體經(jīng)過該單元后,CO2含量可將至3%(V/V)以下。

膜分離部分:來自脫碳后的氣體直接進(jìn)入加熱器,將氣體升溫到50℃進(jìn)入膜分離器組提氫,在管程側(cè)可以得到氫氣純度≥96%,壓力0.1 MPa,溫度為50℃的滲透氣,該部分氣體送回壓縮返回甲醇系統(tǒng)利用;在殼程側(cè)可得CH4+CnHm≥92%氣體(稱為天然氣),壓力為2.0 MPa,溫度為50℃的非滲透氣體,該部分氣體進(jìn)入變溫吸附干燥塔脫水,使氣體的露點(diǎn)溫度≤-50℃,部分天然氣送去CNG加氣站,余下大部分天然氣作為民用燃?xì)膺M(jìn)入城市管網(wǎng)。

CNG加氣站:來自干燥系統(tǒng)的天然氣首進(jìn)先進(jìn)入分配臺調(diào)配,引出部分天然氣送CNG站的原料氣緩沖罐,經(jīng)罐內(nèi)出來的氣體進(jìn)入天然氣壓縮機(jī)升壓至25.0 MPa,再入CNG貯氣井為汽車加氣。

4.2 工藝流程簡圖(見附圖)。

5 結(jié)論

綜上所述,甲醇吹除氣制合成天然氣壓縮得CNG工藝應(yīng)選擇第二套方案,具有以下技術(shù)特點(diǎn):采用膜分離技術(shù),可確保原料氣中氫氣進(jìn)行有效的分離,裝置能長期、安全、穩(wěn)定運(yùn)行。合理的熱平衡措施,充分利用系統(tǒng)中的反應(yīng)熱能,附產(chǎn)中壓蒸汽。 采用成熟可靠的中、低變換技術(shù),且生產(chǎn)調(diào)劑性較好。 采用等壓無損干燥技術(shù),使得全套裝置甲烷收率高,其綜合能耗較低。

[1]劉凱.粗甲醇催化氧化制備甲醛的研究[D].山東輕工業(yè)學(xué)院,2011.06.10.

U671.3

A