1.5T-A1型MRI超導磁體的研制

劉艷江,汪 汀,陳浩樹,耿俊彥,魏曉濤,羅日安,宮 博

(中國艦船研究院,北京 100192)

1.5T-A1型MRI超導磁體的研制

劉艷江,汪 汀,陳浩樹,耿俊彥,魏曉濤,羅日安,宮 博

(中國艦船研究院,北京 100192)

介紹了一種1.5T-A1型MRI超導磁體的研制工作情況,提出了MRI超導磁體研制中的創新點、關鍵技術、測試技術的應用和樣機首輪測試結果。對開展同類型超導磁體的研制具有借鑒和指導作用。

MRI;超導磁體

0 引言

超導磁體產業的應用主要在4個方面:超導核磁共振成像裝置(MRI)、超導核磁共振譜儀(NMR)、實驗研究及儀器用超導磁體和超導磁分選裝置。而超導核磁共振成像裝置無疑是該領域的領先者。目前,全世界已成功運行的超導磁共振成像裝置超過了1萬臺。今后在MRI超導磁體領域的市場競爭主要是高性能、低成本的競爭。要想在競爭中取得優勢,立于不敗之地,作為超導磁體研制生產廠家,簡單的仿制已無前景,應研制開發具有獨立知識產權、綜合性能優良、制造和運行成本低廉的MRI超導磁體。

1 開展MRI超導磁體研制的背景

MRI超導磁體系統是磁共振醫療成像儀器核心部件,可提供高清晰度、高分辨率的人體各斷層圖像,用于人體內各種疾病的診斷。開展醫用核磁共振(MRI)超導磁體的研制工作是基于以下幾方面的需求和中國艦船研究院七環機械電子工程公司在超導磁體、低溫杜瓦結構研制開發、加工制造方面的技術儲備。

1)醫療診斷方面的需求

診斷醫生將以利用核磁共振(MRI)成像方法準確地診斷各種疾病作為追求的目標;同時,對人體特殊部位的功能成像也是MRI醫生感興趣的方面。

2)MRI成像系統整機研制開發的需求

國內多家醫療器械生產商希望研制開發MRI整機系統,但苦于超導磁體系統受到國外專業生產廠家(GE、牛津、飛利浦和西門子等)的壟斷和控制,從而阻礙了MRI整機系統國產化的進度,超導磁體已成為MRI整機系統開發的瓶頸。目前,國內產業界對MRI成像系統用超導磁體的需求日益強烈與迫切。

3)市場對MRI成像系統的需求

據業內人士預計,按國內目前經濟發展水平和未來發展趨勢,我國醫用MRI的市場需求將以每年40%的增幅持續增長。

4)國內超導磁體技術、低溫技術已有了穩固的基礎

經過近40年的技術積累,國內在超導磁體技術、低溫技術,以及在低溫超導磁體工程結構的制造方面,積累了豐富的經驗,奠定了堅實的技術基礎。

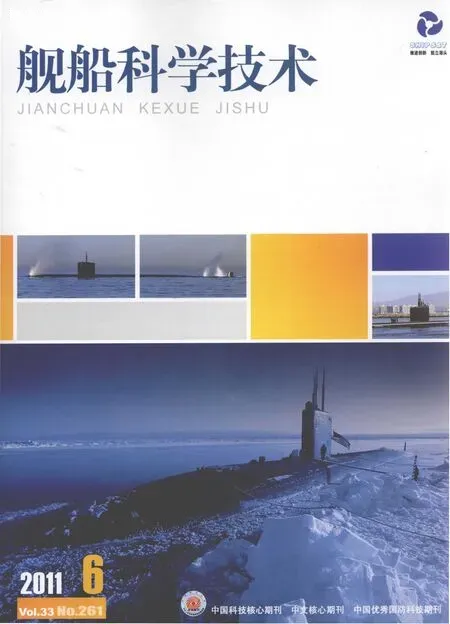

近年來,中國艦船研究院致力于低溫超導磁體結構的研制開發工作。2004年,在國家大科學工程—北京正負電子對撞機二期改造工程項目中,中國艦船研究院承擔完成了BESⅢ超導磁體低溫恒溫容器和超導磁體線圈骨架結構的研制工作任務;2005~2007年,中國艦船研究院與美國WANG NMR公司聯合生產了國內第一臺1.5T MRI超導磁體,并完成全部磁體整體真空測試和各溫度層的低溫測試工作,技術指標滿足設計技術要求。在此基礎上,于2007年8月開始了具有自主知識產權的國內首臺低成本、創新型MRI超導磁體的研制開發工作(見表1)。

?

2 1.5T-A1型MRI超導磁體的主要技術指標和組成部分

2.1 磁體的總體技術指標

1)室溫孔徑φ902 mm,中心磁場強度1.5 T,工作電流260 A;

2)磁場的空間均勻度:超導磁體本體的均勻度<100 ppm@50 cm DSV;加被動勻場措施后的均勻度<4 ppm@50 cm DSV;加主動勻場措施后的均勻度<0.5 ppm@30 cm DSV;

3)磁場的時間穩定度<0.1 ppm/h;

4)磁場外形尺寸φ1820 mm,長1600 mm,局部高出411 mm(包括制冷機在內);

5)5 Gs線:軸向≈7 m,徑向≈5 m;

6)選用日本住友公司1.5 W@4k制冷機,在制冷機正常運轉情況下,液氦補充周期≈6年;

7)抗外界震動能力:垂直向下1.5 g,其余方向0.5g;

8)杜瓦容器真空度保持時間>10年;

9)磁體總重量<12 t。

2.2 磁體的組成部分

磁場產生系統:6個主磁場線圈,超導開關,超導接頭;

低溫絕熱容器:4.2 K低溫杜瓦,40 K輻射屏,300 K真空容器(大厚度鐵屏結構);

電源:直流,電流0~500 A,電壓0~10 V;

磁場均勻度補償設施:無源勻場;

附件:制冷機,可拔式電流引線,緊急退磁開關盒,液位計,冷水機組。

3 磁體設計的創新點

磁體設計的指導思想是低成本,少液氦,低揮發及多功能。

低成本是指采用大厚度鐵屏結構替代磁體的反場繞組,從而減少磁體超導線用量;同時,盡量減小結構尺寸和結構材料的用量,采用裝配式線圈結構,降低制造成本。

少液氦是指縮小氦腔結構尺寸,減少液氦用量。氦腔容積比同類型磁體小近1/3。

低揮發是指直接采用4 K制冷機。使氦腔內的氣相氦通過制冷機二級冷頭凝結成液體氦,回流至氦腔內。從而減少液氦揮發量,降低磁體的運行成本。

多功能是指該型磁體主要用于醫用MRI超導磁體診斷系統,同時,通過適當的改造,配合相應的分選機構后,還可用于超導磁分選系統等。

4 磁體研制的關鍵技術

MRI超導磁體的研制涉及多學科、多專業方面的知識和工藝技術,是承制單位綜合技術實力的反映。在1.5T-A1型MRI超導磁體的研制過程中,通過大量工藝試驗,成功解決了以下超導磁體制造中的相關技術難題。

1)超導線圈繞組的繞制和超導線圈的組裝加工技術;

2)超導開關的制作技術;

3)超導接頭的制作技術;

4)電流引線系統的加工制造技術;

5)制冷機冷頭傳熱連接的真空密封焊技術;

6)超導磁體總體裝配和精度控制技術;

7)超導磁體低溫恒溫器的加工制造技術。

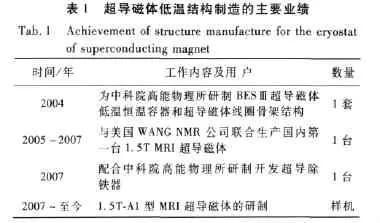

4.1 超導線圈的繞制

超導線圈繞組的繞制是磁體研制過程中的關鍵。為保證線圈繞組的順利繞制,自行設計制造了超導線圈繞制系統。該系統由繞線機、線圈骨架裝卡工裝、放線架、定滑輪懸掛裝置、導向滑輪支架和線軸裝卸、鎖緊裝置等組成。

該系統可分別對繞線、退線和停車時導線上所受的拉力進行設定,保證超導線在恒定張力下進行繞制;同時,具有拉力過載自動停車裝置,保證超導線在繞制過程中免受損傷,從而確保線圈繞組的繞制質量如圖1所示。

圖1 超導線圈繞組的繞制Fig.1 Twist of superconducting coil

4.2 超導開關的制作

超導開關由超導開關線和加熱絲疊加繞制而成,由于超導開關線圈為無感線圈,每層線圈繞制時采用雙繞(即2股開關線并繞)的工藝。制作完成的超導開關經低溫測試,其開、閉環性能優良,符合設計要求。

4.3 超導接頭的制作

超導接頭的制作是超導磁體研制過程中的一個重要環節,接頭制作質量的好壞直接影響著磁體性能,甚至關系到研制工作的成敗。接頭的制作工藝多種多樣,有冷壓焊、模具澆注和壓接加低溫釬焊等;接頭連接材料也是各不相同,有銅、銦和鈮-鈦合金等。

通過工藝試驗,摸索出一套完整的超導接頭的加工制作工藝。運用鈮-鈦合金,通過冷壓接工藝制作完成。接頭樣品通過了低溫考核。

4.4 電流引線系統的加工

通過工藝試驗,成功地解決了電流引線內、外插座與超導線,超導線與載流銅條的軟釬焊連接和插頭與插座的可靠耦合問題,實測電流引線插頭與插座的耦合電阻為0.442~0.445 mΩ,滿足磁體運行要求。

4.5 制冷機冷頭傳熱連接的真空密封連接

運用銅-鋼連接技術[1],采用TIG熔焊方法,解決了制冷機冷頭真空腔中一級冷頭耦合傳熱結構紫銅導熱法蘭與不銹鋼波紋管的真空密封連接問題,確保了結構的傳熱和安全運行的可靠性,同時也提高了冷頭真空腔的使用壽命。

耦合法蘭與冷頭真空腔連接部位所有密封焊縫的氦質譜檢漏漏率≤1 ×10-10Pa·m3/s。

4.6 超導線圈組裝、磁體總體裝配和精度控制

通過線圈骨架上的支撐調節螺桿和基準刻線,控制超導線圈組裝時,繞組的軸向裝配精度值可控制在±0.1 mm之內;

通過自行設計、制造的磁體總裝工裝控制磁體總裝時各溫度層裝配精度。該總裝工裝可承載數噸的磁體重量,并可使磁體在工裝上進行全方位自由地調節。

磁體總裝后的精度可達到:各溫度層筒體的同心度±2 mm,軸向偏差±2 mm。

4.7 超導磁體低溫恒溫器的加工

運用常規機械加工技術完成恒溫器各溫度層的加工成型,其加工精度控制在±2 mm之內。

運用TIG焊接技術,對恒溫器各溫度層筒體(不銹鋼、鋁合金、高純鋁等)部件的真空密封焊接,所有密封焊縫的氦質譜檢漏率≤1×10-10Pa·m3/s。

5 研制過程中各項測試技術的應用

在整個研制過程中應用各項超導磁體研制、生產中必備的測試技術,對生產過程中的磁體部件和生產過程進行監控,確保各磁體組件及工藝過程符合磁體制造的要求和質量。具體測試技術如下:

1)真空密封焊縫的氦質譜檢漏技術;

2)真空容器的真空測試技術;

3)各溫度層拉桿的拉力測試技術;

4)超導線圈磁場強度、磁場方向一致性測試技術;

5)磁體制造過程中電控系統的相關電特性測試技術;

6)超導開關、超導接頭的低溫測試技術;

7)超導磁體液氮、液氦預冷與充裝技術;

8)超導磁體的充電勵磁測試技術。

6 樣機相關性能測試

6.1 超導開關、超導接頭的低溫(液氦狀態下)測試

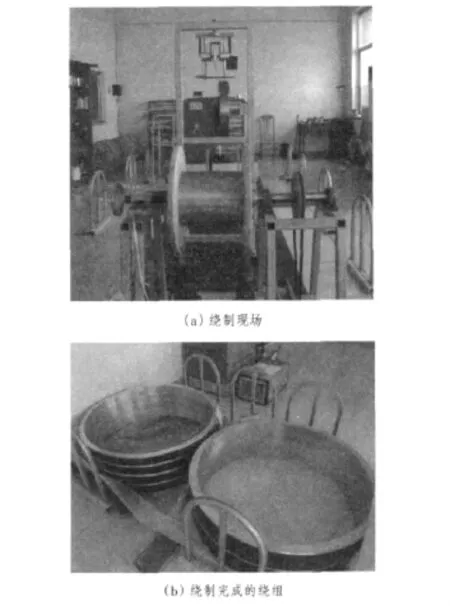

通過低溫測試,考核開關的載流能力、通斷特性,確定開關的加熱功率。

由于超導接頭對于磁體的性能至關重要,同時只能在線制作,考核接頭的制作質量只能通過對接頭樣品的低溫測試,確定接頭制作工藝的可靠性,然后將通過考核的接頭制作工藝用于接頭的現場在線制作。

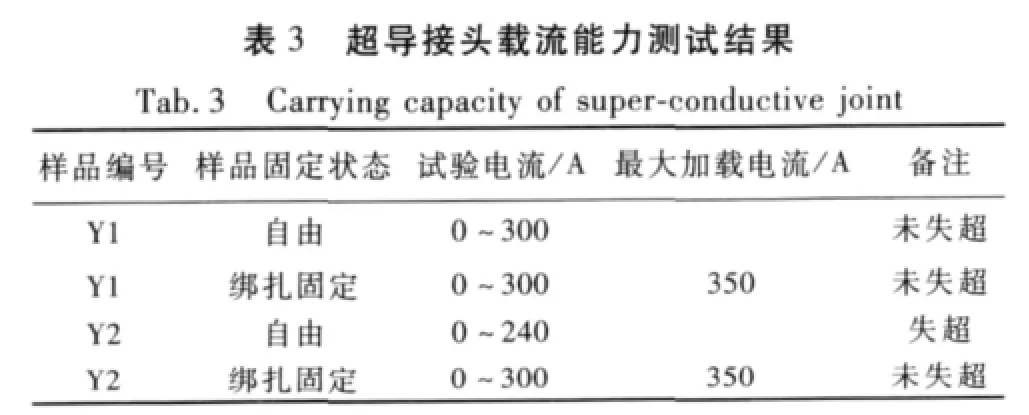

表2為開關制作完成后的低溫測試結果。表3為樣品接頭低溫載流能力測試結果。

?

??

在選定工藝條件下制作的Nb-Ti壓接超導接頭,其載流能力達到300 A,最大載流能力大于350 A。測試過程中,X-Y函數記錄儀記錄的樣品接頭升、降流曲線的吻合度良好。樣品超導接頭滿足設計技術要求,冷壓接接頭制作工藝可用于實際產品的生產。

6.2 氦質譜檢漏和真空測試

研究表明,當真空度優于10-3Pa時,熱導率趨近恒定值[2],一般真空夾層的表觀真空度要優于10-2Pa,多層絕熱才能發揮效果,達到良好的絕熱目的[3]。對于1.5T-A1型磁體樣機實測的真空容器密封焊縫最大漏率和真空夾層的真空度為:

1)在氦質譜檢漏條件下,所有密封焊縫的最大漏率 <1×10-10Pa·m3/s;

2)磁體常溫條件下的動態真空度達到(1.2~1.3)×10-3Pa。低溫狀態下的真空度達到(9.2~9.7)×10-5Pa。

由此證明,300 K真空腔上的所有密封焊縫的焊接質量優良,300 K真空夾層的密封性優良。

6.3 超導磁體液氮、液氦預冷與充裝

磁體預冷是指用制冷劑將液氦容器的溫度降至其工作溫度。預冷初期,容器與制冷劑的溫差相當懸殊,磁體的預冷往往需要大量的制冷劑,若采用液氦直接預冷,將消耗大量昂貴的液氦,其成本費用大大增加。通常,先采用液氮預冷,待液氦容器冷至液氮溫度(77 K,即-196℃)后,再進行液氦預冷充灌。

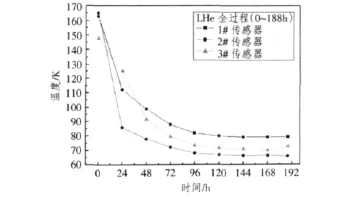

圖2為樣機磁體經液氮預冷后,液氦冷卻浸泡時40 K輻射屏溫度隨時間變化的曲線。由曲線分析可知,隨著冷卻時間增加,40 K屏的溫度逐漸趨于穩定,從40 K輻射屏上測點(1#、3#)溫度的絕對值來看,達到了預期的設計目標。另外,2#測點(位于40 K導熱法蘭)的溫度表明,制冷機1級冷頭與40 K導熱法蘭耦合良好,可有效傳遞來自制冷機1級冷頭的冷量。

圖2 液氦冷卻過程40 K屏溫度變化曲線Fig.2 The change of 40 K thermal shield's temperature during cooling

6.4 磁體的充電勵磁

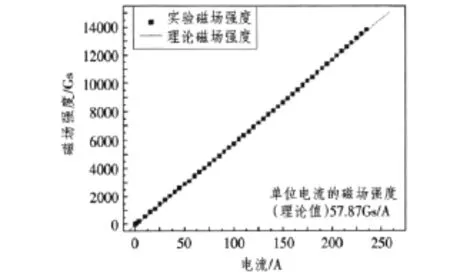

圖3為磁體總裝完成后,首輪充電勵磁測試時磁場強度隨充電電流變化的曲線。由圖3可知,樣機首輪充電勵磁,磁體的實測磁場強度與理論計算值的吻合度較好,整個充電勵磁過程較平穩,磁體經3次老練后,磁場強度達到約14 000 Gs,接近目標磁場強度,說明磁體總體電磁特性良好、穩定。下一輪測試前將對磁體結構進行適當調整,提高線圈骨架抗電磁力干擾的能力,達到磁體的目標磁場強度15 000 Gs是完全可能的。

圖3 磁場強度隨電流變化的曲線Fig.3 Intensity of magnetic field for different current

7 結語

研制工作完成了1.5T-A1型MRI超導磁體樣機的試制(見圖4),并通過首輪磁體總體性能的測試,獲取了大量且十分具有價值的測試數據;通過樣機試制,積累了大量寶貴的超導磁體結構制造經驗,對超導磁體制造中的主要問題、關鍵技術有了深刻、清醒的認識。

對于首輪磁體總體性能測試過程中發現的問題進行了技術分析,找到了問題產生的原因和解決措施,制定完成了下一步的修改、調整技術方案。并對樣機結構中的不合理部分進行了相應的修改和處理,為后續工作的開展奠定了堅實的基礎。

圖4 總裝完成的超導磁體Fig.4 The sketch of specimen

[1]斯重遙,周振豐,等.焊接手冊第2卷[M].北京:機械工業出版社,1992.

[2]徐烈.低溫絕熱與儲運技術[M].北京:機械工業出版社,1999.

[2]王正興.高真空多層絕熱抽真空工藝研究現狀與發展[J].低溫工程,2008,164(4):47-50.

1.5T-A1 superconducting magnet's development

LIU Yan-jiang,WANG Ting,CHEN Hao-shu,GENG Jun-yan,WEI Xiao-tao,LUO Ri-an,GONG Bo

(China Ship Research and Development Academy,Beijing 100192,China)

A 1.5T-A1 MRI superconducting magnet is being built.The key technology,application of test technology and the first test result of specimen is mainly discussed in the paper.It might be a guide to the design and build of same type superconducting magnet.

MRI;superconducting magnet

TM26+5

A

1672-7649(2011)06-0108-05

10.3404/j.issn.1672-7649.2011.06.025

2011-05-06

劉艷江(1960-),男,研究員,主要從事船舶結構和材料工程研究。