穗莞深城際軌道交通洪梅梁場的規劃設計

張 平

(中鐵大橋局集團第三工程有限公司,廣州 510800)

1 工程概況

穗莞深城際軌道位于珠江三角洲廣、深交通走廊,是珠江三角洲地區城際軌道交通網的重要組成內容。其橋梁上部結構以跨度30、25 m后張法預應力混凝土簡支單箱、單室箱梁為主,雙線梁頂寬10.6 m、底寬4.84 m,單線梁頂寬5.65 m、底寬3.0 m,單孔30 m箱梁質量近600 t。穗莞深城際軌道交通工程洪梅梁場主要負責洪梅特大橋、東江南特大橋北岸共計299片單、雙線箱梁的預制和架設任務(其中雙線30 m箱梁126片,25 m箱梁32片;單線30 m箱梁94片,25 m箱梁47片),總工期18個月。

由于設計線路沿線水系發達、工廠林立,經多番勘察,梁場場址只能選擇位于DK30+095~DK30+268段線路左側的一塊緊鄰設計線路、沿線路方向長度為173 m,垂直線路方向長度為462 m的一塊場地。梁場所在地工程地質、水文地質條件較差,雨水多、地下水位較高,還受潮汐的影響。經鉆探可知,場地地表為厚約0.5 m的根植土,下部存在厚約5~10 m的軟土,深度約10 m以下為第三系泥巖。根植土結構松散、未完成自重固結,軟土從上到下按成因分:流塑狀淤泥或淤泥質土,褐色全風化泥巖(呈黏性較大的土狀)。軟土未完成自重固結,承載力fak=40 kPa。第三系泥巖為極軟巖,天然單軸抗壓強度為3 MPa。

2 梁場規劃設計原則

制梁場規劃設計應本著安全適用、技術先進、經濟合理的總原則進行統籌規劃設計,以達到“制梁速度快、質量高和建場費用低”之目的。梁場的布置形式一般主要有縱列式和橫列式兩種,縱列式布置方式是臺座的長度方向順線路走向,比較適合于梁場靠近線路的情況;橫列式布置方式是臺座的長度方向垂直于線路方向,箱梁上橋前需水平旋轉90°,比較適合于梁場遠離線路的情況。另外,梁場的布置方式還要考慮場地面積、長寬比及設備配置、工期要求、技術條件、經濟效益等實際情況。

3 梁場規劃方案比選及綜述

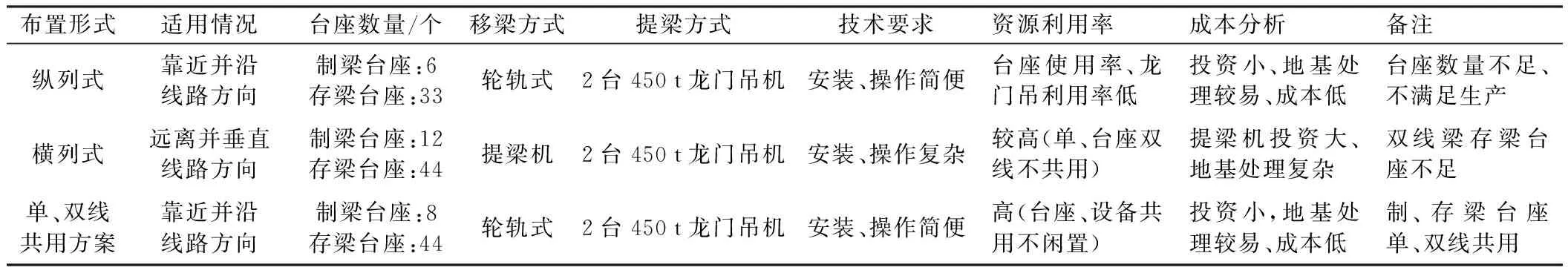

考慮到梁場同時承擔單、雙線梁的預制任務,按照傳統布置方案需要分別設置單、雙線制梁臺座和存梁臺座。箱梁的架設也因考慮到規模偏小而只考慮使用1臺架橋機,因此在進行單線梁預制、架設時,雙線梁制、存梁臺座及配套設施均不能全部投入使用而造成了較大的資源浪費,反之亦然。為此,經過研究提出基于單、雙線共用制、存梁臺座的規劃設計方案,并與傳統的縱列式、橫列式方案進行比選。梁場規劃方案比選見表1。

表1 梁場規劃方案比選

在只有1臺架橋機的前提下,在架設雙線梁時,梁場內相當于擁有8個雙線梁制梁臺座、44個雙線梁存梁臺座,梁場臺座資源達到最大利用率,反之亦然。同時考慮到梁場空間受限、規模偏小及提梁機設備投資大、成本高(相當于普通輪軌式平移梁車的十幾倍甚至20倍)、安裝和拆除技術復雜以及輪軌式移梁臺車平移技術要求、成本低、移運平穩快捷、操作簡單等諸多優點,梁場箱梁的移梁方式采用輪軌式移梁臺車進行。故經過比選采用單、雙線共用制、存梁臺座方案。

4 梁場的總體布置方案

4.1 制、存梁臺座數量的確定

根據以往經驗以及目前生產工藝、技術條件及工人的熟練程度,每一孔箱梁預制從準備工作、混凝土灌注、混凝土養護、預張拉到拆除模板等工作流程全部進行完畢,用時約80 h。為保證工期,則每天至少需要生產1.5孔梁,則需要6個制梁臺座(單、雙線制梁臺座均需6個)。存梁臺座數量按技術條件要求的施工工藝時間,從梁體混凝土養護、終張拉、壓漿、封錨到壓漿強度達標等合計占用存梁臺座時間為35 d,如架設進度按照1~2孔/d,至少需存梁臺座35個,若考慮試驗需要等因素,存梁臺座需設置40個左右較為合適。同時考慮到單、雙線箱梁及30、25 m箱梁所占的比例設置8個制梁臺座、44個存梁臺座(單、雙線共用)。

4.2 制、存梁臺座布置形式

設計采用鋼-混凝土組合結構形式的制梁臺座及立柱加蓋梁形式的存梁臺座,以達到單、雙線箱梁均能共用的目的。提升鋼筋骨架用的龍門吊沿臺座長邊方向布置并用單臺龍門吊起吊,制梁臺座采用同排并列、異排錯位布置的方案,以達到節約成本、方便施工、提高利用效率的目的。梁場預制雙線梁時相當于擁有8個雙線制梁臺座、44個雙線存梁臺座,預制單線梁時可以將臺座的鋼結構部分拆除,便相當于擁有8個單線梁制梁臺座、44個單線梁存梁臺座。同排布置的兩個制梁臺座對應2個鋼筋整體綁扎臺座、1個鋼筋加工場、1個鋼筋存放場、1臺龍門吊機(35+35/10 t)和11個存梁臺座。每個制梁臺座配備1套底模,每兩個制梁臺座共用1套外模、內模和短模。相間排列的制、存梁臺座采用30、25 m共用的形式,以根據需要調整30、25 m梁臺座的數量,在只有1臺架橋機的前提下,可根據需要調整單、雙線及25、30 m梁臺座的數量,以達到資源合理調配的目的,大大增強梁場的生產能力。制、存梁臺座其梁場平面布置(制、存、提梁區)見圖1。

圖1 梁場平面布置(制、存、提梁區)

5 梁場主要大臨結構設計

梁場主要由制梁區、存梁區、提梁區、混凝土生產區、辦公生活區等部分組成,其主要結構物有制、存梁臺座,靜載試驗臺座,提梁吊機、移梁臺車、龍門吊機軌道等。其設計、施工情況直接關系到預制箱梁的質量、效率。

5.1 制梁臺座設計

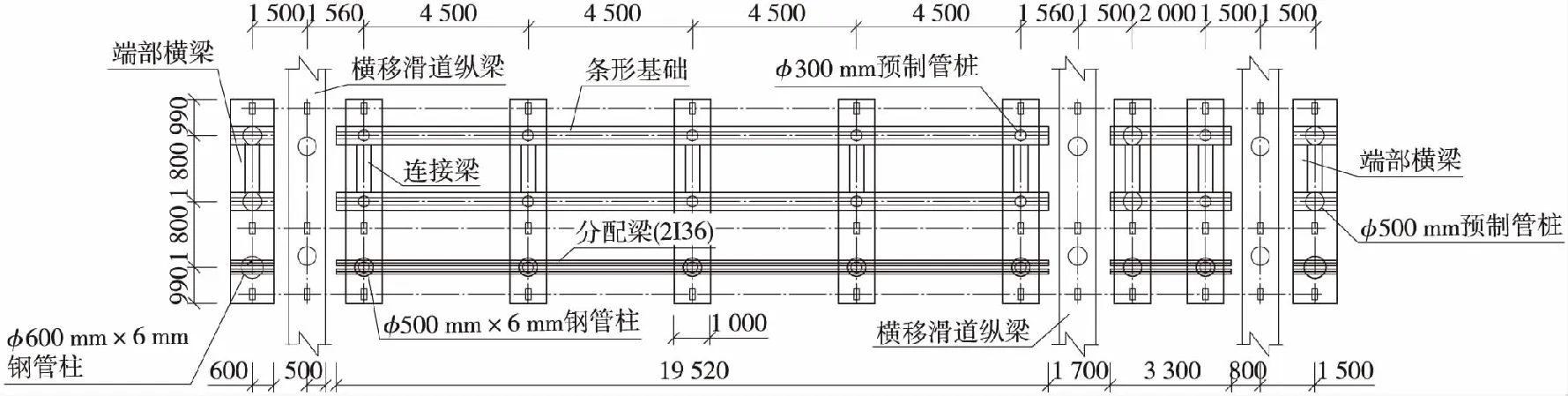

制梁臺座采用連續墻式,設計時應該按照2種工況考慮,工況一為梁體混凝土澆筑完畢而尚未進行張拉,此時荷載基本均布于制梁臺座上,主要驗算條基內力;工況二為箱梁內、外模板拆除,張拉完畢、梁體上拱,主要荷載作用于臺座兩端,此時主要驗算樁基礎受力;臺座上的荷載由箱梁自重、底模自重、內模自重、外模自重及施工荷載組成,經計算,兩個條基及橫梁選用C25混凝土,條基截面選定為1.3 m×0.5 m;臺座端部基礎使用φ600 mm×6 mm鋼管,中間使用φ500 mm×6 mm鋼管,鋼管柱上用2根I36b做為分配梁;端部橫梁截面6 m×1.5 m,高0.6 m,中間橫梁截面6 m×1 m,高0.6 m,橫梁最大間距為4.6 m;端部基礎處理采用φ500 mm型預制管樁;中間使用φ300 mm型預制管樁。經計算結果均滿足要求。底模按照單、雙線梁底板尺寸由兩塊拼裝而成,在預制單線梁時將多余部分底模及鋼管柱、鋼分配梁拆除、調整后便可進行施工。制梁臺座的設計要點在于要考慮到2種荷載工況下制梁臺座端頭部位應設計成獨立結構或設置沉降縫以實現端部分與中部隔離,以保證端部和中部單獨受力進而避免兩部位產生較大的不均勻沉降,方便對梁端部位臺座產生的沉降進行處理。同時由于頂升梁和移梁臺車重載移梁工況下會對移梁軌道基礎產生較大的彎矩和剪力作用,為保證結構安全,移梁軌道和制梁臺座也應該單獨受力,否則若按整體設計,需配置的鋼筋量較大且不利于結構安全。臺座平、立面設計見圖2~圖4。

圖2 制梁臺座平面(25、30 m共用)(單位:mm)

圖3 立面(雙線梁制梁工況)(單位:mm)

圖4 立面(單線梁制梁工況)(單位:mm)

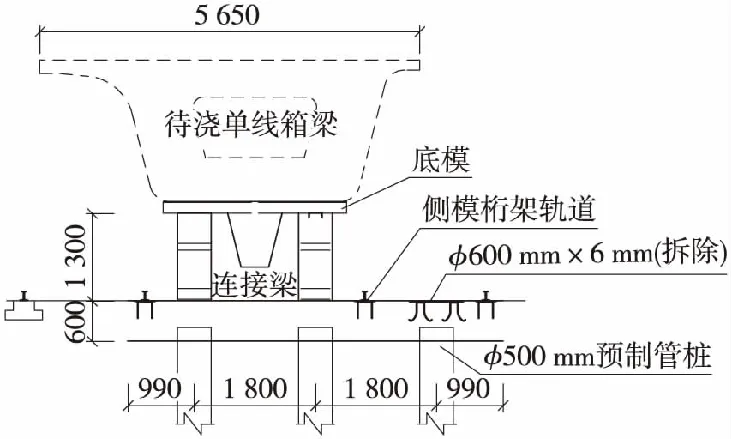

5.2 存梁臺座設計

存梁臺座采用立柱加蓋梁結構形式的單、雙線共用的形式、四點支承的方法,每個存梁臺座設有4個橡膠墊塊。對存梁臺座受力計算要以存放單、雙線梁的不同狀態進行計算,并取最不利受力狀態進行結構強度驗算。經初步計算選定蓋梁尺寸為4.6 m×0.8 m×1.0 m,以滿足單雙線梁底板寬度不一致的需求,相鄰兩存梁臺座間距為11.1 m,混凝土強度等級為C25。蓋梁下兩個立柱用φ500 mm的預制管樁,樁間距為3.4 m,經計算結構符合要求。存梁臺座設計關鍵在于保證4個支撐點的高程差控制在2 mm以內,兩端基礎形式盡量保持相同,避免因基礎的不均勻沉降而出現箱梁受扭破壞,同時要考慮到方便終張拉、壓漿等后續工作進行。存梁臺座立面見圖5。

圖5 存梁臺座立面(單位:mm)

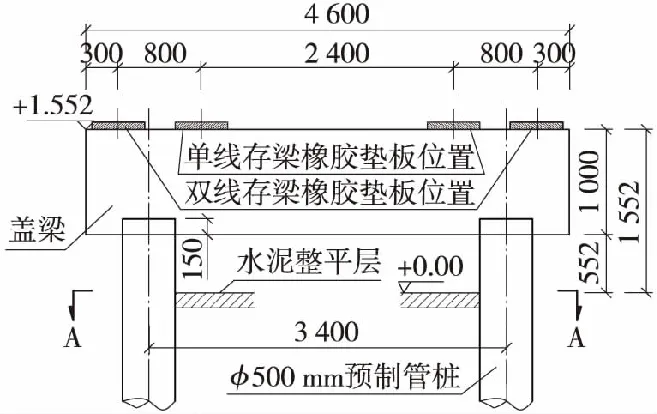

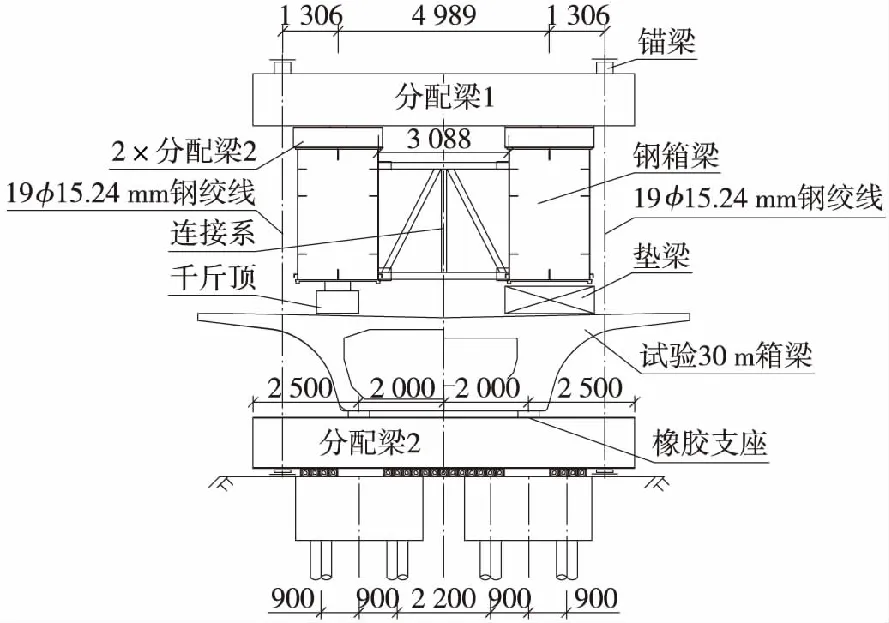

5.3 靜載試驗臺座設計

靜載試驗臺座的設計要考慮到試驗用的反力梁、分配梁等結構的存放和安裝就位是否便于施工、加載過程中方便對梁體的觀察等問題。為配合箱梁靜載試驗,梁場在存梁區西南端設置一個靜載試驗臺座,靜載試驗采用移動模架主桁改制而成的反力架及千斤頂、φ15.2 mm鋼絞線等自錨加載進行,存梁臺座兩端分別設置2個3.0 m×1.5 m×1.2 m的蓋梁承擔上部梁體自重及靜載試驗設備的荷載,蓋梁混凝土強度等級為C25、間距為4.0 m,蓋梁下的立柱選用2根間距為1.8 m的φ500 mm的預制管樁。靜載試驗臺座設計關鍵在于臺座需擁有足夠的剛度和穩定性且不得分擔試驗梁所承受的試驗荷載、不阻礙梁體變形自由發展且方便施工。靜載試驗臺座立面見圖6。

圖6 靜載試驗臺座立面(單位:mm)

5.4 移梁軌道、提梁吊機軌道、龍門吊軌道設計

箱梁橫移采用YDTC600型輪軌式移梁臺車進行,移梁軌道上部荷載按6 400 kN(箱梁自重+移梁臺車自重)考慮,經計算移梁軌道梁截面選定為1.0 m×1.4 m,混凝土強度等級為C25,軌道基礎用間距為3.5 m的φ500 mm的預制管樁處理。因城際軌道交通線間距及簡支箱梁標準跨徑比客運專線箱梁小,梁體自重也較輕,且暫無專門針對此類箱梁的運、架設備,箱梁提升上橋采用2臺MG450型提梁吊機進行,提梁吊機軌道上部荷載由箱梁自重、提梁吊機自重及吊機運行時的動載組成,經計算提梁吊機軌道梁截面選定為1.7 m×1.0 m,混凝土強度等級為C30。沿軌道長度方向每隔5.0 m設置一個1.0 m×1.0 m×2.5 m的承臺,承臺長邊方向垂直于軌道,并在承臺下設置2根間距為1.6 m的φ500 mm的預制管樁作為基礎處理。每孔30 m雙線箱梁鋼筋骨架重約500 kN,龍門吊(35+35/10 t)軌道上部荷載由鋼筋骨架自重、吊架自重、龍門吊機自重及運行動載組成,經計算龍門吊輪壓按250 kN計算。龍門吊軌道梁截面選定為0.6 m×0.6 m,混凝土強度等級為C25,軌道基礎用間距為4.5 m的φ300 mm的預制管樁處理。軌道設計的關鍵在于設計時要分荷載位于樁頂和跨中2種工況進行驗算。

6 結語

箱梁預制場的建設是一個投資大、涉及面廣、建設時間短的臨時工程,其規劃設計方案是否合理是關系到能否建成一個投資節約、規劃合理的高標準梁場的先決條件,它不僅關系到預制場場地建設時期的工期保證、質量安全、整體形象及建設費用,并且會對日后制、架梁施工組織、施工效率、工程質量、經濟成本等產生直接影響。洪梅梁場根據城際軌道交通箱梁的特點及梁場場地的實際情況,創造性的采取了一系列措施,研究出適合于該梁場實際情況的規劃方案,并在實際生產中成功的驗證了其成果,對以后同類型、同條件下城際軌道交通及鐵路客運專線箱梁預制場建設具有指導意義。筆者全程參與梁場的規劃設計,并有如下體會。

(1)單、雙線共用制、存梁臺座方案能夠較好的適應沿場地線路方向空間不足的情況,可以在不采用大型輪胎式提梁機的前提下解決橫列式規劃方案箱梁旋轉90°的問題,在只有一臺架橋機條件下充分利用既有臺座,實現單、雙線箱梁生產資源的合理調配,減少大型設備的一次性投入,節約成本、確保工期。

(2)經測試梁場軟弱地基采用預制管樁處理時單樁施工時間為25~30 min,每天平均施工25~30根,具有成本低、成樁功效高、合格率高、污染小、質量控制便捷等優點,且施工完畢后無需等待強度便可進行下一道工序施工,極大提高了生產效率。同時相對于粉噴樁、鉆孔樁、碎石樁等預制管樁在施工完畢后拔除更易,大大節省后期復耕費用。

(3)制梁臺座端頭部位應設計成獨立結構或設置沉降縫以實現端部分與中部隔離,移梁軌道和制梁臺座也應該單獨受力,以保避免不同工況條件下不同結構部位產生的不均勻沉降而產生的彎矩、剪力,確保結構安全。

(4)梁場各大臨結構均要設計沉降觀測點,對制、存梁臺座要進行預壓及長期觀測,基礎的沉降是一個長期而又緩慢的過程,每生產完一孔箱梁就要調整一次底模以抵消基礎沉降的影響,確保箱梁施工質量。對存梁臺座要長期觀測,確保4個支撐點高程差控制在2 mm以內,以防箱梁因臺座不均勻沉降而受扭破壞。

(5)由于存梁臺座未設計支撐墊石且蓋梁施工采用人工收面,隨意性較大,很難將四支撐點高程差控制在《客運專線預應力混凝土預制梁暫行技術條件》要求的2 mm以內。為避免出現該類問題,應在蓋梁上加設支撐墊石來調整4個支撐點高程,在蓋梁施工完畢后經測量復核、放樣再進行墊石施工,便可較好解決該問題。

[1] 黃弟福.鐵路客運專線梁場規劃研究[J].鐵道標準設計,2009(4):42-45.

[2] 王 剛.石武客運專線某梁場規劃與設計[J].鐵道標準設計,2010(9):95-97.

[3] 李艷哲,馮廣勝.京津城際軌道交通工程3號梁場總體設計與箱梁施工[J].鐵道標準設計,2007(6):15-18.

[4] 陶石林,李進榮.客運專線縱列式梁場規劃與設計[J].鐵道標準設計,2009(2):95-97.

[5] 王建軍,房會彬.客運專線預制箱梁梁場平移方式的分析比較[J].鐵道標準設計,2007(7):87-89.

[6] 馬永杰.京津城際鐵路客運專線32 m 900 t箱梁預制臺座的設計與施工[J].鐵道標準設計,2006(2):68-70.

[7] 張軍林.武廣客運專線王家灣制梁場900 t箱梁預制臺座設計和施工[J].鐵道標準設計,2010(3):79-81.

[8] 韓 剛.350 km/h鐵路客運專線箱梁預制場規劃設計原則與方法[J].鐵道勘察,2008(3):77-80.

[9] 栗成果,羅 磊.客運專線梁場場地與設備比選[J].鐵道建筑技術,2009(增刊):167-170.

[10] 林富財,梁超,趙小平.軟弱地質條件下預制梁場的方案設計與施工[J].山西建筑,2008(4):128-129.