LO-CAT硫回收工藝技術及其應用前景

(青海省化工設計研究院有限公司, 青海西寧 810008)

近幾十年來,酸性氣硫回收工藝的進步和發展,使新的工藝技術不斷地用于工業生產裝置,實現了H2S的高效回收,不僅使生態環境質量得到極大的改善,而且經濟效益也相當可觀。目前應用于工業裝置的硫回收工藝可以歸納為干法硫回收和濕法硫回收兩大類,見表1。

LO-CAT硫回收工藝是一種液相催化氧化法硫磺回收技術,屬于濕法硫回收工藝,最先是由美國ARI技術公司開發的專利技術,后又為美國US Filter公司擁有,于20世紀70年代實現工業化。該工藝既可用于天然氣脫硫,也可用于處理醇胺法脫硫裝置的酸性氣或Claus尾氣,硫回收率高,處理后的氣體凈化度可以達標。該工藝是目前國外應用最多的絡合鐵濕式氧化法硫回收技術[1],美國、英國、意大利、印度、韓國、加拿大、德國、法國、沙特阿拉伯等國30多年來已有近200套工業化運行裝置。

1 基本原理

LO-CAT硫回收工藝是一種可再生的H2S脫除技術,使用鐵離子絡合物液體催化劑,在常溫下將H2S溶于水后,電離成HS-和H+,溶液中的催化劑Fe3+與HS-發生氧化還原反應,直接轉化為元素硫,同時鐵離子催化劑Fe3+被還原為亞鐵離子Fe2+。然后鐵催化劑用空氣氧化,將Fe2+氧化為Fe3+,使催化劑恢復活性后循環使用,反應以水相為介質[2]。工藝過程中的所有反應都可在室溫下發生而且滿足化學平衡條件,主要化學反應如下:

吸收(氧化)反應:

再生(還原)反應:

2Fe3++2OH-

(固體)

2 工藝流程

根據酸性氣來源和凈化要求的不同,LO-CAT硫回收工藝有常規流程和自循環流程兩種,常規流程又稱雙塔流程,常用于處理易燃的或不能同空氣混合的氣體。自循環流程又稱單塔流程,常用于處理不易燃的、可以和空氣混合的各種含H2S廢氣,特別是配套處理胺法酸性氣的硫回收和尾氣[3]。

2.1 常規流程

常規流程H2S的吸收和氧化再生分別在吸收塔和氧化槽兩個塔中進行。脫硫后的氣體中凈化度指標可以達到ρ(SO2)<5 mg/m3,還可以脫除部分硫醇。所用的循環溶液是絡合鐵Na2CO3-NaHCO3體系,pH為8.0~8.5。

其工藝過程如下:含H2S的酸性氣進入預吸收器和循環溶液快速充分混合,絕大部分H2S由氣相變為液相,預吸收器出來的氣液混合物進入鼓泡吸收塔,進一步吸收氣相中H2S,凈化后的氣體從鼓泡吸收塔的頂部排出。吸收塔中液相中的H2S在催化劑作用下被氧化為單質硫。反應生成的單質硫在溶液中以濕態和洗滌液共存,含硫溶液從塔底放出后經溶液冷卻器降溫后送氧化槽。與此同時空氣經空氣過濾器過濾后由空氣壓縮機壓入氧化槽,在氧化槽中進行鼓泡使催化劑得到再生。從氧化槽放出的循環溶液經溶液循環泵加壓后,大部分送預吸收器再去吸收氣相中H2S,少部分送鼓泡吸收塔以確保塔頂排放氣的凈化度。

2.2 自循環流程

工藝中H2S的吸收和氧化再生在吸收-氧化器一個塔中完成,由于吸收區域與氧化區域溶解氣體量的不同造成了不同的溶液密度,溶液的密度差形成了溶液的自循環,完成H2S吸收、折硫、催化劑再生、硫漿分離的化工過程。循環溶液的pH維持在8~9[4],用質量分數為40%的KOH溶液通過精確的計量泵控制來調節。

工藝過程如下:吸收-氧化器分為對流筒區和外環區,酸性氣和空氣不相混溶,分兩路進入反應器。含有H2S的酸性氣經凝聚式過濾器進入吸收-氧化器的對流筒內鼓泡后,氣相中H2S被吸收氧化成單質硫。外環區的溶液則因空氣鼓泡,催化劑再生,密度下降,連續不斷地抬升進入對流筒內,由此來完成自動循環。吸收H2S后的吸收液,由于硫的密度大于水的密度,硫就沉降在反應器底部的錐形段,硫漿落入吸收-氧化器錐底,然后用硫漿泵送入真空過濾機中分離脫水,分離出的硫塊送往硫回收工段。濾液進入濾液接收器,氣相經真空泵打入吸收-氧化器排出的凈化氣中混合后排至大氣,液相經濾液泵作為循環溶液送入吸收-氧化器。

3 技術特點

3.1 原料適應性強

LO-CAT工藝原料適應條件寬泛,在酸性氣量波動較大以及H2S體積分數在0~100%范圍內變化的各種工況,裝置都能正常運行,如用于處理胺法脫硫H2S體積分數<30%的酸性氣,適宜在7 500 t/a以下中等規模硫磺回收裝置以及0.2~20 t/d的小型H2S脫除裝置中應用[5]。

3.2 凈化效率高

LO-CAT工藝采用鐵基催化劑,無毒無害、反應速度快,可以處理任何一種含H2S的酸性氣,在煉油廠燃氣、胺精制酸性氣、含硫污水汽提氣和Claus裝置尾氣等氣體的處理中,可以將混合氣中的H2S轉化成硫磺產品,回收的硫磺有很好的利用價值。

3.3 操作條件溫和

LO-CAT工藝為液相、常溫、常壓過程,沒有燃燒反應,無需考慮H2O和O2的比例問題。所有反應都在室溫下發生而且滿足化學平衡條件,操作比較平穩。工藝流程簡單,控制參數較少,采用多元螯合的鐵催化劑,具有很強的催化活性,較好解決了腐蝕和堵塞問題。

3.4 裝置投資少

LO-CAT工藝主要設備和儀器較少,所需裝置的投資費用較低,占地面積小。特別適合于在酸性氣潛硫量<1 t/d條件下使用,代替Claus硫磺回收裝置。與常規胺法脫硫相組合時,不需再另設尾氣處理裝置,起到了一套裝置代替脫硫和尾氣處理兩套裝置的效果,節省了裝置投資和操作費用。

4 應用前景

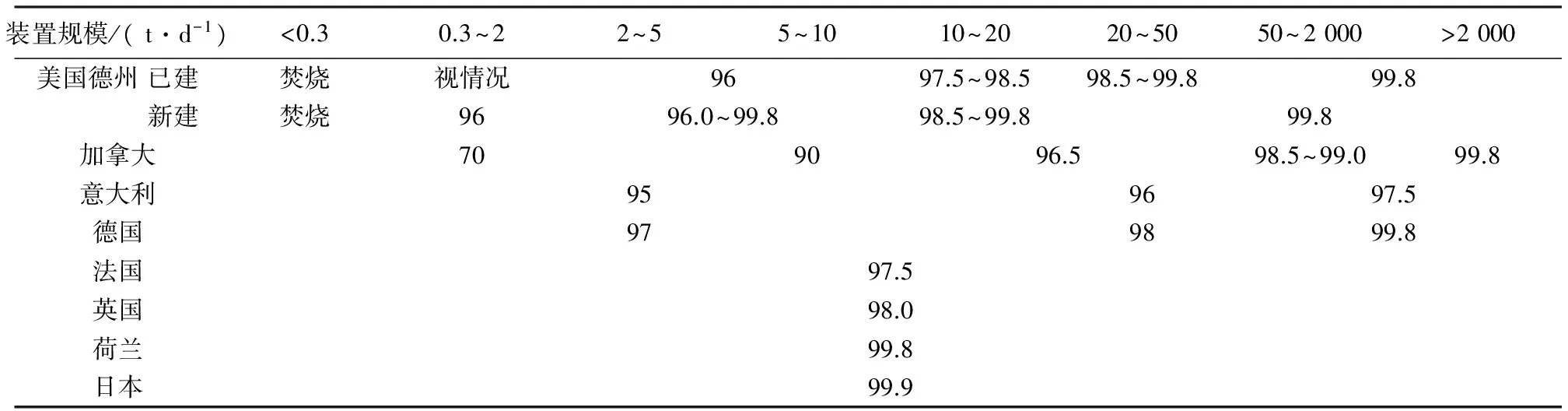

從酸性氣處理的發展歷史看,在20世紀70年代以前,還只是從經濟角度考慮硫磺回收,其后隨著各國環保要求的日益嚴格,更高效率的硫磺回收工藝被開發應用。隨著社會經濟的發展和環保意識的增強,這些國家,尤其是發達國家所要求的硫回收率標準也在不斷提高。各國對硫磺回收裝置的SO2排放標準主要是控制硫回收率,見表2。

表2 世界一些發達國家硫回收裝置的硫回收率排放標準 %

鑒于高濃度SO2排放對環境的危害,以及國家對SO2排放總量控制要求,近年來中國各行業均加強了對SO2排放的控制,現有裝置排放量宜控制在1 000 mg/m3以下,這相當于GB 16287—1996《大氣污染物綜合排放標準》的控制水平。而中國對新建裝置的SO2排放量要求500 mg/m3以下,已相當于目前世界上最嚴格的日本硫回收率99.9%的控制水平。從目前硫磺回收裝置運行情況看,大多數裝置達不到該標準,只有采用更高效的硫磺回收工藝,才能達到此標準要求。

近幾年,國內新建的合成氨和甲醇裝置中的原料氣凈化大都采用德國魯奇公司的低溫甲醇洗和國內自行開發的NHD法氣體凈化技術。無論采用哪種技術,溶劑再生后的酸性氣中H2S體積分數一般在25%~30%。面對這樣的情況,一般來說采用Claus 硫磺回收裝置已不再適合低H2S 濃度酸性氣凈化要求。即使能用Claus工藝,由于受反應溫度下化學平衡及可逆反應的限制,硫磺回收率最高也只能達到96%~97%,仍有3%~4%的硫以SO2的形式排入大氣,不能達到環保排放標準,還必須增加投資,建設尾氣處理裝置。而采用主要可用于處理胺法脫硫的酸性氣的LO-CAT硫磺回收工藝,正好填補這一工況的空白。酸性氣總量的變化或H2S的含量變化對于操作沒有太大的影響,只要H2S的總流量在設計范圍內,裝置就可以正常運轉。而且只需一套裝置即可具有硫磺回收和尾氣處理兩種功能,滿足環保達標排放要求。

LO-CAT硫磺回收工藝化學品的消耗量是最主要的成本消耗,其費用的多少將決定裝置操作的經濟性。目前國內中石油西南油氣田公司天然氣研究院已開發成功系列化的國產化替換品,2004年在蜀南氣礦隆昌天然氣凈化廠LO-CAT硫磺回收裝置上,進行了化學品的國產化應用,通過使用催化劑、絡合劑、硫分散劑、殺菌劑、堿5種國產化的化學品后,各項消耗指標均有下降,尤其是占化學品消耗費用70%的絡合劑消耗量下降了20%以上,使裝置的操作費用明顯減少,也為LO-CAT硫磺回收工藝技術在國內的推廣應用創造了良好的條件[6]。

國內有相當數量的中小煉油廠,原來加工的是低硫原油,而目前加工的原油硫含量逐年上升,其現有的脫硫設施和硫回收裝置規模都較小,甚至不相配套。面臨新的發展機遇,不少煉油廠都在新建或擴建硫回收裝置,為了以較小的投資和運行成本來實現最大的經濟效益和最低的污染物排放,就必須選擇更為經濟合理的硫回收工藝技術[7]。

選擇處理工藝時首先應該考慮的問題是H2S的總脫除率是否能達到環保要求,其次是生產規模、投資、運行費用和技術可行性等因素[8]。對于有些情況下的硫回收裝置的建設,為了實現硫回收率達標技術路線,因裝置投資、操作費用、硫磺回收規模、產品收益等方面的原因,在經濟上難以獲得收益,但卻具有顯著的環境和社會效益,LO-CAT工藝在中石化塔河油田的應用就是屬于這種情況。對于現已

采用Claus法硫回收裝置,若要對尾氣進行強化處理,進一步提高硫回收率,有效控制大氣污染物SO2、H2S的排放,在實現清潔生產的同時創造了可觀的經濟效益,除可采用SCOT尾氣處理工藝外,LO-CAT硫回收工藝也是一種不錯的選擇,在煉油廠、天然氣凈化廠、焦化廠、化肥廠、發電廠、煤氣化廠可以得到廣泛的應用。

[1] 張伍,何金龍,常宏崗,等.絡合鐵法液相氧化還原脫硫技術應用現狀與前景分析[J].石油與天然氣化工,2008,37(增刊):130-133.

[2] 胡堯良.高效脫除H2S的工藝——LO-CAT[J].煉油技術與工程,2007,37(11):30-35.

[3] 龍增兵,劉瑾,蔣樹林.LO-CAT工藝技術在天然氣凈化中的應用及研究進展[J].江蘇化工,2007,35(2):11-14.

[4] 張文效.美國Lo-cat脫硫工藝及化學品國產化的開發現狀[EB/OL].(2009-08-12).http://www.dongshi888.com/readnews.asp?t=1193.

[5] 胡堯良.LO-CAT工藝在煉油廠脫硫系統的應用[J].石油煉制與化工,2008,39(7):14-20.

[6] 徐雙金,劉旭光,岑兆海.隆昌天然氣凈化廠引進LO-CAT裝置化學品消耗分析探討[J].氣體凈化,2004,4(4):77-82.

[7] 劉宏偉,徐西娥.LO-CAT硫磺回收技術在煉廠硫磺回收裝置中的應用[J].石油與天然氣化工,2009,38(4):322-326.

[8] 張乃騫.Lo-catⅡ工藝在天然氣凈化中的應用[J].天然氣與石油,2002,20(3):16-19.