高擴孔型鐵素體/貝氏體雙相鋼組織性能研究

谷海容,張 建,楊興亮,劉永剛,潘紅波

(馬鞍山鋼鐵股份有限公司技術中心,安徽馬鞍山,243000)

飛速發展的汽車工業對汽車的安全性能、燃油經濟性、環保排放等提出了越來越高的要求,輕量化已成為汽車工業的發展方向,由此促進了具有良好綜合性能的先進高強鋼(AHSS)如鐵素體/馬氏體雙相(FMDP)鋼、鐵素體/貝氏體雙相(FBDP)鋼、相變誘導塑性(TRIP)鋼、孿晶誘導塑性(TWIP)鋼、復相(CP)鋼、馬氏體(M)鋼、淬火配分(Q&P)鋼和熱成形(HF)鋼等[1-3]的開發。熱軋雙相鋼因其具有強度高、屈強比低、初始加工硬化率高以及強度和韌性匹配良好等優點,是目前應用最多的AHSS鋼種之一[4]。與傳統的馬氏體雙相(FMDP)鋼相比,鐵素體/貝氏體雙相(FBDP)鋼能夠很好地兼顧材料的強度和延伸性,并且具有良好的焊接性能、疲勞性能以及擴孔性能,主要用于制作汽車車輪、底盤等結構件,是目前汽車用鋼的研究熱點之一。本文對自主開發的鐵素體/貝氏體雙相鋼組織性能進行分析,并初步探索了試驗鋼的強化和拉伸凸緣機制。

1 試驗

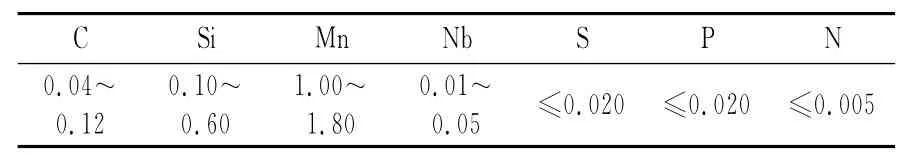

試驗鋼的化學成分如表1所示。為了保證試驗鋼的高強度和高韌性,同時考慮其加工性能和焊接性能,需將其碳含量控制在較低水平。雖然硅具有擴大α區、提高碳的活度、加速先共析鐵素體的形成和一定的固溶強化等作用,但考慮到汽車用材對表面質量的嚴格要求,所以采取了低硅設計。為保證必要的強度和組織細化,尤其是使鋼的組織亞結構細化,采用了適當的錳和鈮微合金化。鋼板的強度越高,材料缺口敏感性越強,脫硫處理越有效[5]。為減少鋼中以MnS為代表的線形硫化物等非金屬夾雜物對翻邊性能的不良影響,對試驗鋼進行了脫硫處理。鋼水由轉爐冶煉,鋼坯在1 250℃左右加熱,經兩階段控軋,軋后經冷卻并在貝氏體轉變區進行卷取。共軋制試驗鋼3卷,對每個鋼卷進行取樣,分別編號為1#~3#,對試樣的力學性能、擴孔性能和顯微組織進行檢測分析。

表1 試驗鋼的主要化學成分(wB/%)Table 1 Main chemical compositions of tested steels

2 試驗結果與分析

2.1 力學性能和擴孔性能

試驗鋼的力學性能如表2所示。由表2可見,試驗鋼的力學性能均滿足JIS G 3134—2006標準要求,且具有良好的強度和塑性匹配。

表2 試驗鋼卷的力學性能Table 2 Mechanical properties of tested steels

對于鐵素體/貝氏體雙相鋼來說,較高的延伸凸緣性能是其突出的性能特征,該性能可用擴孔率λ值來表示:

式中:D0為初始孔徑,mm;D1為擴孔后孔緣出現裂紋時的孔徑,mm。

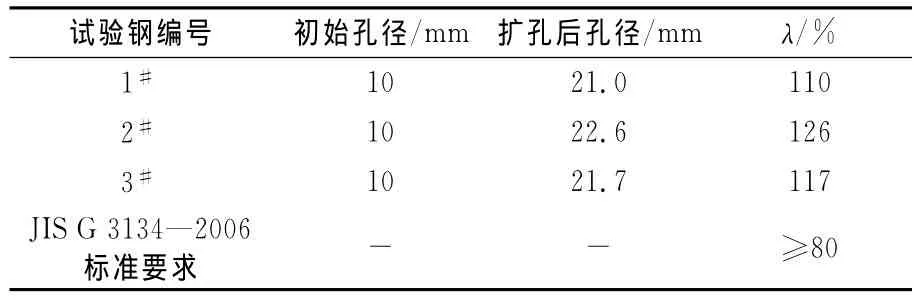

按GBT15825.4—2008進行擴孔試驗,結果如表3和圖1所示。由表3中可見,3卷試驗鋼的擴孔率均高于JIS G 3134—2006標準要求,與日本神戶和住友公司同類產品的擴孔率(110%左右)大體相當[6]。

表3 試驗鋼的擴孔性能Table 3 Hole-expansion ratio of tested steels

圖1為試樣擴孔試驗后的形貌。由圖1可見,各試樣變形后孔緣均光滑均勻,擴孔后孔徑大體相當,表明材料具有較好的協調變形能力和性能穩定性。

圖1 試驗鋼擴孔后的形貌Fig.1 Morphology of tested steels after hole-expansion test

2.2 顯微組織

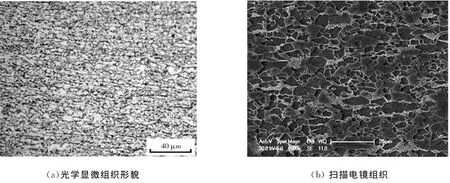

軋制后試驗鋼的典型顯微組織如圖2所示。由圖2中可見,軋后顯微組織為典型的鐵素體加貝氏體雙相組織,貝氏體彌散分布于鐵素體基體之間。用截線法可測得鐵素體晶粒尺寸約為6~7μm;用圖像分析軟件進行分析可知,貝氏體體積分數約為15%。

圖2 試樣軋后顯微組織Fig.2 Microstructure of rolled sample

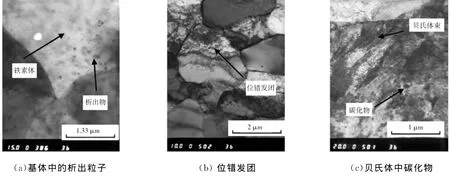

圖3 試驗鋼的TEM形貌照片Fig.3 TEM micrographs of tested steels

試驗鋼的透射電鏡照片如圖3所示。由圖3中可見,鐵素體基體中分布著大量細小的圓形析出物粒子,主要是Nb的C、N化合物,尺寸約為30~50 nm(見圖3(a));鐵素體、貝氏體中均有大量的位錯纏結,貝氏體以板條狀為主(見圖3(b));貝氏體板條間有明顯的碳化物顆粒(見圖3(c))。

人們對攝影技藝趣味化的追求正體現出一種對自由想象、表現與創作的追求藝術。拍攝或制作時采用一些特殊技法,如拍攝時采用慢速快門、多次曝光;制作時采用加網、局部虛化、影畫結合、浮雕、多底合成、影調(黑白)及色調(彩色)分離、多影合成、套影、景像合成等特殊效果的制作使照片呈現特殊的畫面效果。

3 討論

3.1 試驗鋼的強化機制

對于復相組織鋼,其強度-延伸凸緣性能的均衡主要取決于鐵素體基體強度的控制和貝氏體體積分數及組織形態的調整。

本試驗鋼的屈服強度主要取決于強度較低的鐵素體基體,其強化方式遵循一般的鋼鐵材料規律。

對于本試驗鋼來說,在一般的稀固溶體中,因溶質固溶而造成的屈服強度的增量,即固溶強化值可表示為[7]

式中:σss為固溶強化值,MPa;KB為固溶強化系數;wB為固溶態元素的質量分數,%。

對于本試驗鋼來說,將表1數據代入式(2)可得,因固溶而引起的強化值約為80 MPa。

晶粒細化是惟一能夠同時提高鋼強度和韌性的方法,細晶強化遵循Hall-Petch公式,即:

式中:σg為晶粒強化量,MPa;ky為比例系數,對于大角度晶界其值為15.1~18.1 N·mm-3/2;d為鐵素體晶粒平均直徑,mm。

通過適當的鈮微合金化,并結合低溫終軋和軋后快冷,本試驗鋼晶粒尺寸細小,鐵素體晶粒尺寸約為6~7μm,屬于典型的細晶鋼,將晶粒尺寸平均值代入上式,可以估算出細晶強化對屈服強度的貢獻值約為195~234 MPa,細化晶粒產生的強化作用明顯。

由圖3中可見,本試驗鋼中存在大量納米尺度的Nb的C、N化合物,該種粒子硬度高,難于變形,適用于Gladman等的理論。采用Ashby-Orowan修正模型,模型以位錯線在滑移面上兩個相鄰粒子之間弓出、第二相粒子混亂分布為依據,對析出強化有:

式中:σp為析出強化量,MPa;μ為剪切模量,對于鋼鐵材料(鐵素體),μ=8×104MPa;b為柏氏矢量,取值為2.5×10-7mm;l為析出粒子平均間距,mm;d為析出粒子平均直徑,mm。

由圖3(a)中可見,取析出粒子平均直徑為40 nm,析出粒子平均間距為200 nm,計算可得本試驗鋼析出強化量約為140 MPa。

位錯強化也是金屬材料中有效的強化方式之一。金屬材料的流變應力(以及屈服強度)與位錯密度ρ之間的關系如下[8]:

式中:σd為位錯強化量,MPa;M為取向因子,在體心立方α-Fe中,M=3.1;α為比例系數;ρ為位錯密度,mm/mm3。

通過奧氏體向鐵素體轉變開始點溫度附近大變形量高速終軋,輔以軋后快速冷卻,本試驗鋼中可獲得較高的位錯密度(見圖3(b))。根據上述計算,并結合表2所示力學性能數值,可推算出位錯強化及其他強化機制的強度貢獻值約為50 MPa。

綜上所述,對于本試驗鋼來說,各強化方式對屈服強度貢獻的大小依次為細晶強化、析出強化、固溶強化、位錯及其他強化。

在鐵素體基體強度確定的情況下,雙相鋼的抗拉強度可表述為兩相強度的線性疊加,即滿足下式[6]:

式中:σ為雙相鋼的抗拉強度,MPa;fF、fB分別為組織中鐵素體和貝氏體的體積分數,%;σF、σB分別為鐵素體和貝氏體組織的抗拉強度,MPa。

由圖2分析可知,本試驗鋼中貝氏體體積分數約為15%。適量的硬相存在,較好地保證了鋼材的抗拉強度。同時,由透射電鏡分析結果可知,試驗鋼中貝氏體以板條貝氏體為主,間以細小的硬質碳化物,這種亞結構對提高貝氏體強度較為有利,其作用要大于粒狀貝氏體對強度的貢獻,從而也起到了提高鋼材抗拉強度的作用。

3.2 試驗鋼的拉伸凸緣機制

在成形過程中,材料斷裂本質上是個微裂紋產生、擴展和連接的過程。對于鐵素體/貝氏體雙相鋼來說,提高材料的純凈度以保證基體的連續性,提高材料的塑性、韌性以提高材料的成形極限和各相之間的協調變形能力,可抑制裂紋生成和擴展,從而改善材料拉伸凸緣性能,其影響因素主要有非金屬夾雜物、組織形態、微合金元素等[5,9]。

如前所述,通過合適的成分設計與控軋控冷,本試驗鋼的最終組織為85%左右的鐵素體加15%左右的貝氏體。貝氏體中固溶碳含量較低,其內部的碳化物形態與分布方式對韌性的負面影響較小,而尺寸細小、具有位錯亞結構的貝氏體本身也有著較高的韌性。另一方面,本試驗鋼的延伸率較高,表明鋼中大量存在的鐵素體基體塑性較好,在應力場的作用下會產生較大的塑性變形,這將有助于減弱裂紋附近的局部應力集中,從而阻止擴孔成形過程中裂紋的產生和擴展。

此外,通過適量的鈮微合金化,可有效細化鐵素體晶粒尺寸,產生細晶強化效果;同時在合適的工藝條件下,可在鐵素體基體中大量彌散析出納米級Nb的C、N化合物,具有較好的析出強化作用。由力學性能結果可知,本試驗鋼具有較大的屈服強度富余量,屈強比較大,表明上述綜合作用可有效地提高鐵素體基體強度,縮小鐵素體基體與貝氏體相之間的強度差,從而提高了兩相之間的協調變形能力,即鐵素體產生塑性變形的同時,貝氏體也有一定的變形,使變形過程中產生的局部應力集中得到松弛,最終提高了材料的拉伸凸緣性能。

再則,本試驗鋼采取了較嚴格的脫硫處理,有效地降低了以硫化錳為代表的非金屬夾雜物對基體連續性的破壞,減少了塑性變形過程中夾雜處的應力集中,抑制了微裂紋的產生,對材料拉伸凸緣性能也起到了較好的保證作用。

4 結論

(1)試驗鋼的顯微組織由約85%的鐵素體和約15%的貝氏體組成,鐵素體晶粒細小、位錯密度較高、基體中有大量細小彌散的納米析出物,貝氏體以板條狀為主,板條間有較多碳化物顆粒。試驗鋼的力學性能和拉伸凸緣性能優異,具有較好的強度-拉伸凸緣性能匹配。

(2)各強化機制對試驗鋼屈服強度的貢獻大小依次為細晶強化、析出強化、固溶強化和位錯等其他強化。在基體強度較高的情況下,體積分數為15%的板條貝氏體相和板條間碳化物可較好地保證雙相鋼的抗拉強度。

(3)在鋼質純凈的基礎上,通過合適的成分設計和控軋控冷工藝,改善試驗鋼的塑韌性和減小兩相強度差以提高兩相協調變形能力是獲得雙相鋼優異拉伸凸緣性能的重要手段。

[1] 康永林.汽車輕量化先進高強鋼與節能減排[J].鋼鐵,2008,43(6):1-7.

[2] Takechi H.Recent progress in high strength steels for automobile in Japan[C]//The Fifth International Conference on HSLA Steels.Sanya:The Chinese Society for Metals,2005:70-77.

[3] 王瑞珍,羅海文,董瀚.汽車用高強度鋼板的最新研究進展[J].中國冶金,2006,16(9):1-10.

[4] Kumar A,Singh S B,Ray K K.Influence of bainite/martenite content on the tensile properties of low carbon dual-phase steels[J].Materials Science &Engineering A,2008,474:270-282.

[5] 康永林.現代汽車板工藝及成形理論與技術[M].北京:冶金工業出版社,2009:131-146.

[6] Shimizu T,Funakawa Y,Kaneko S.High strength steel sheets for automobile suspension and chassis use—high strength hot-rolled steel sheets with excellent press formability and durability for critical safety parts[J].JFE Technical Report,2004(4):25-30.

[7] Majta J,Lenard J G,Pietrzyk M.A study of the effect of the thermomechanical history on the mechanical properties of a high niobium steel[J].Materials Science and Engineering:A,1996,208(2):249-259.

[8] Hughes D A.Microstructure evolution,slip patterns and flow stress[J].Materials Science and Engineering:A,2001,319-321:46-54.

[9] 祖榮祥.熱軋高強度鋼的研究及在汽車車輪上的應用[J].汽車工藝與材料,1994(12):23-26.