三維非線性輪胎的五剛特性仿真*

臧孟炎 許玉文 周濤

(1.華南理工大學機械與汽車工程學院∥廣東省汽車工程重點實驗室,廣東 廣州510640;2.華南橡膠輪胎有限公司,廣東廣州511486)

輪胎剛度作為輪胎最重要的力學性能參數一直備受汽車設計者的關注,它不僅影響到汽車的動力性、轉向操縱性及制動安全性等[1],而且是整車設計分析不可或缺的參數之一.目前考慮輪胎大變形引起的幾何非線性、橡膠材料的物理非線性及接觸非線性的三維非線性有限元分析是輪胎性能研究的熱點[2-4].

利用有限元法研究輪胎剛度性能取得了很多應用成果[4-8].楊衛民[4]在 ANSYS 軟件中建立子午線三維有限元模型,較好地模擬了充氣輪胎在不同垂直載荷下與地面的接觸情況.石琴、胡林等[5-6]深入分析了輪胎靜、動態剛度的形成機理,探討了徑向、側向及側偏剛度與變形之間的關系.景立新[7]充分考慮輪胎橡膠材料和接觸的非線性,使用簡單縱溝槽花紋輪胎確認了徑向、側向和扭轉剛度仿真與試驗結果的基本一致性.應卓凡等[8]得出了限元模型是否考慮復雜花紋對輪胎徑向剛度的仿真結果影響不大的結論.但是,以上對輪胎剛度性能的分析都局限在部分剛度上,缺乏對輪胎五剛特性,即徑向、側向、縱向、扭轉和包覆剛度的全面仿真分析.文中以華南橡膠輪胎有限公司生產的175/65R14型子午線輪胎為研究對象,使用光面輪胎有限元模型,應用非線性有限元軟件ABAQUS進行五剛特性仿真分析,以確認分析軟件和仿真方法的有效性.

1 輪胎剛度特性

輪胎剛度特性是指作用在輪胎上的載荷與對應的變形之間的關系.文中分別針對徑向、側向、縱向、扭轉及包覆進行剛度仿真分析,并通過與試驗結果的比較確認仿真方法的有效性.

五剛特性的測試原理如圖1所示,箭頭所指方向為路面(包覆剛度為凸塊)移動方向.

圖1 輪胎五剛特性測試原理圖Fig.1 Schematic diagram of characteristics test of five kinds of stiffness for tire

2 有限元模型的建立

2.1 幾何模型和網格劃分

研究表明[8],輪胎花紋對輪胎靜態剛度特性的影響甚微.為提高建模和計算效率,文中忽略花紋的影響,使用光面輪胎進行五剛仿真分析.利用光面輪胎的軸對稱性,使用AutoCAD建立輪胎截面的二維幾何模型,采用Hypermesh進行二維有限元網格劃分.為避免劃分網格時生成過多的變形單元[9],從而有效提高網格質量和減少單元數量,文中對輪胎徑向截面形狀做了如下簡化和修改:(1)在胎側和鋼絲帶束層的鄰接部位,把狹長尖角改成倒角;(2)胎側和翼膠的材料特性相同且位置臨近,將其合并.

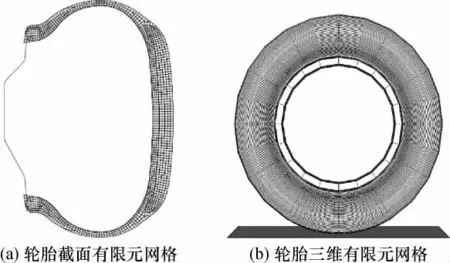

將二維網格保存為ABAQUS命令行文件(inp文件)后,再利用 ABAQUS提供的*SYMMETRIC MODED GENERATION命令生成三維有限元網格.三維有限元網格的生成需保證幾何結構的對稱性,同時兼顧計算效率和收斂性:非接地區域輪胎網格的周向尺寸較大,接地區域輪胎網格的周向尺寸較小.文中采用的有限元網格如圖2(a)和2(b)所示.

圖2 輪胎的有限元網格Fig.2 Finite element mesh of tire

2.2 材料模型及單元類型的確定

輪胎材料主要由橡膠和簾線-橡膠復合材料組成.胎面、胎側、三角膠、內襯層和胎圈護膠等使用硬度不同的橡膠材料,胎體、帶束層、冠帶層和胎圈使用簾線-橡膠復合材料.

橡膠材料屬于超彈性材料,表現出近似體積不可壓縮性和高度非線性,通常用應變勢能U來表示其應力-應變關系.Yeoh模型因能較好地模擬橡膠材料大變形時的應力-應變關系而得到廣泛使用.其本構方程如下:

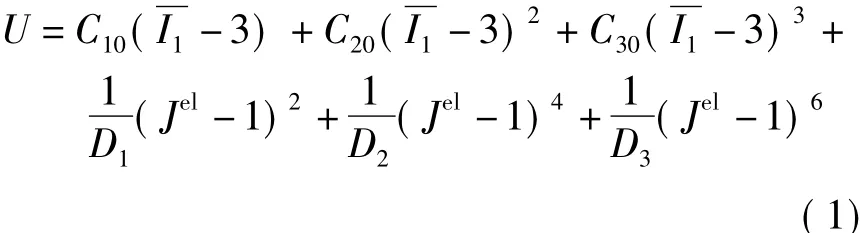

式中,Jel為彈性體積比為扭曲度量,Ci0、Di(i=1,2,3)為Yeoh模型參數.

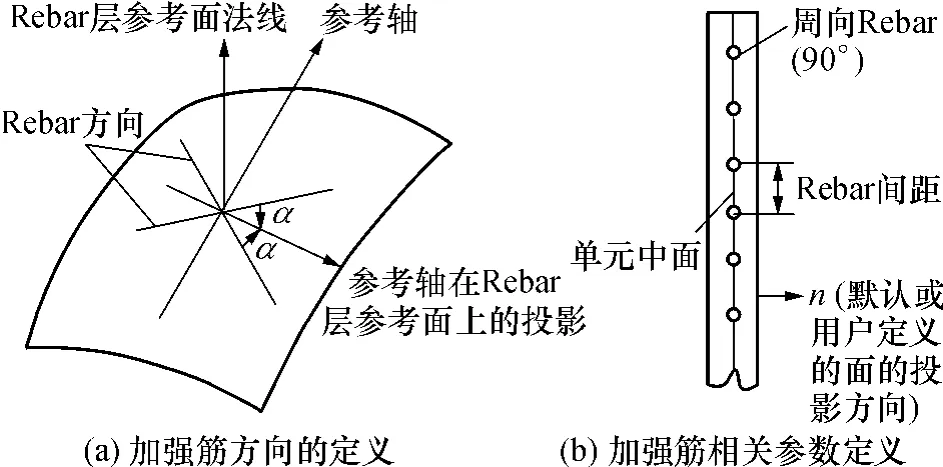

橡膠材料力學特性的表征效果不僅與材料的本構模型有關,而且受變形范圍的影響[10].利用同一材料模型,選取不同變形范圍的試驗數據進行擬合得到的材料參數也不同.考慮到輪胎剛度試驗中橡膠材料的最大應變均不超過100%,故文中選取最大應變100%的單軸拉伸應力-應變數據擬合Yeoh模型材料參數,擬合數據如表1所示.

表1 橡膠材料Yeoh模型材料參數Table 1 Rubber material parameters in Yeoh model

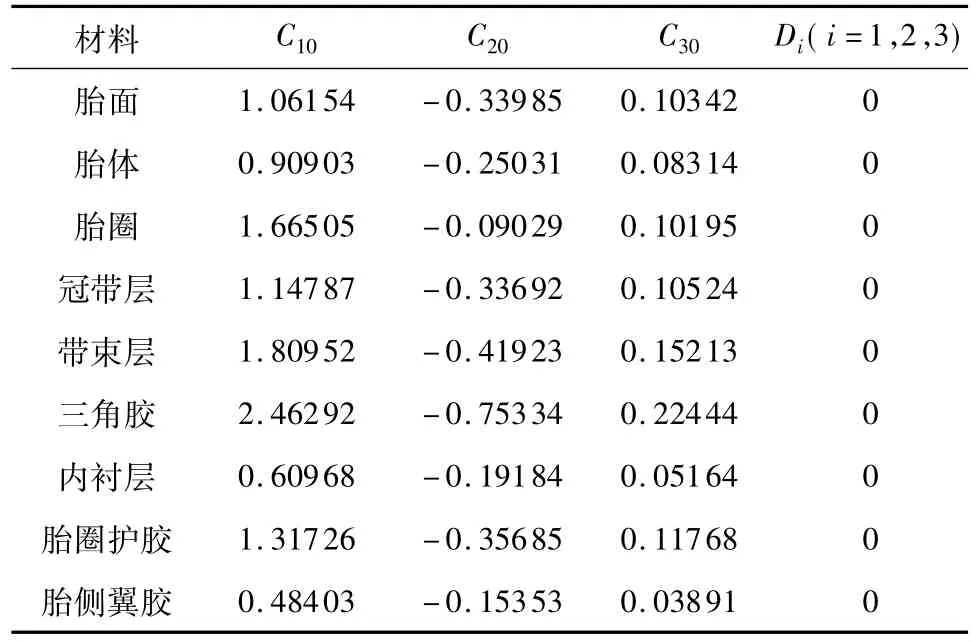

帶束層、冠帶層、胎體、胎圈均使用簾線-橡膠復合材料,具有明顯的各向異性.ABAQUS提供的加強筋(Rebar)模型能較好地模擬這種復合材料[10].具體方法是先將Rebar單元定義在面單元上,再將該面單元嵌入到相應的橡膠實體單元內.同時,還需定義圖3所示的Rebar層的參考面、法線方向以及偏離參考軸的初始角度、單根加強筋的橫截面積和加強筋間距3個Rebar特性參數.這種方法不但可以準確模擬鋼絲簾線在橡膠實體單元網格劃分中的位置,而且可以分別定義模型中橡膠基體和鋼絲簾線的材料參數,從而避免了復雜的復合材料參數的計算問題.

圖3 加強筋的定義Fig.3 Definition of rebar

考慮到研究對象的幾何形狀、載荷條件、橡膠材料的近似不可壓縮性及計算的收斂性等因素,軸對稱模型中的四邊形和三角形單元分別采用CGAX4H和CGAX3H單元,其對應三維空間單元采用C3D8H和C3D6H單元.

2.3 邊界條件和加載方式

接觸問題是有限元分析的關鍵,軟件ABAQUS具有強大的接觸計算能力.在接觸邊界條件的模擬中,為提高計算精度同時兼顧計算效率,采取了以下措施:

(1)將輪輞和路面定義為解析剛體簡化模型;

(2)在二維輪胎充氣分析中,輪圈和輪輞采用無摩擦接觸;

(3)三維非線性分析采用面-面接觸方式定義接觸,選用直接約束法處理接觸問題.

進行二維軸對稱分析時,先給輪胎兩側胎圈部分沿軸向一定的相向位移,使之進入輪輞內側,再在輪胎內表面施加均勻分布的法向壓力,實現輪胎的安裝充氣過程.ABAQUS中的*SYMMETRIC RESULTS TRANSFER命令可實行二維應力應變向三維模型的傳遞,但需要一個分析步實現模型的三維平衡(保壓過程)后,才能后續加載.五剛仿真時將輪輞固定,以對地面施加強制位移的方式進行預加載,然后以向地面施加作用力的方式進行精確加載,這樣可以有效地提高計算的收斂性和穩定性.

2.4 非線性求解和收斂性分析

由于輪胎幾何結構的復雜性和材料的多樣性,利用ABAQUS/Standard進行非線性分析求解時,收斂性非常重要.除網格因素和接觸定義外,由于五剛分析中胎面單元將出現大的位移或轉動,表現出明顯的幾何非線性,需要使用軟件的幾何非線性分析功能.

另外,文中模型的求解采用 Newton-Raphson法,將一個分析步分解為多個增量步,載荷以增量形式逐步施加,當計算遇到收斂困難時,根據實際情況適當減少子載荷步長將有利于收斂.

3 五剛仿真分析及結果評價

3.1 五剛仿真分析

文中分別針對徑向、側向、縱向、扭轉及包覆進行剛度仿真分析,并與試驗結果進行比較.輪胎的五剛特性全部采用臺灣弘達儀器股份有限公司生產的keD·TEK輪胎五剛試驗機進行測試,試驗裝置如圖4所示.

圖4 輪胎剛度試驗裝置Fig.4 Device of stiffness test of tire

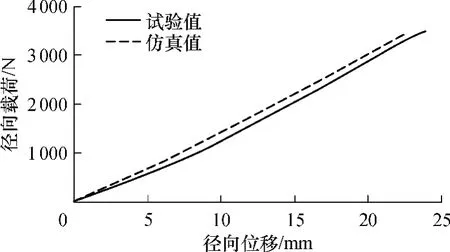

保持0.2 MPa的輪胎內壓并固定輪輞,垂直向上移動地面以向輪胎施加徑向載荷.徑向剛度特性的仿真結果與試驗結果如圖5所示.

圖5 徑向剛度特性曲線Fig.5 Characteristic curve of radial stiffness

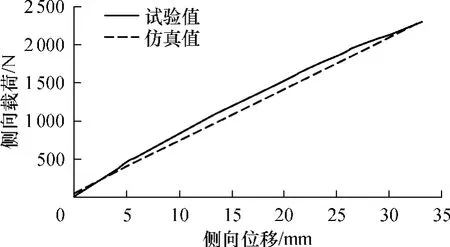

保持0.2MPa胎壓且固定輪輞后向上移動路面實現汽車自重徑向加載,然后側向移動路面實現側向加載.輪胎側向剛度特性仿真結果與試驗結果如圖6所示.

圖6 側向剛度特性曲線Fig.6 Characteristic curve of lateral stiffness

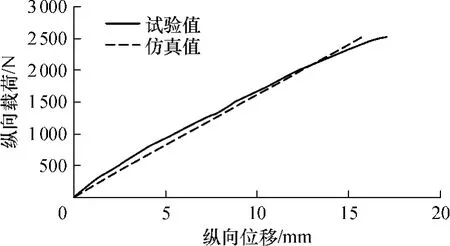

保持0.2MPa胎壓且固定輪輞后向上移動路面實現汽車自重徑向加載,然后縱向移動路面實現縱向加載.縱向載荷作用下輪胎縱向剛度特性仿真結果如圖7中虛線所示.

圖7 縱向剛度特性曲線Fig.7 Characteristic curve of logitudinal stiffness

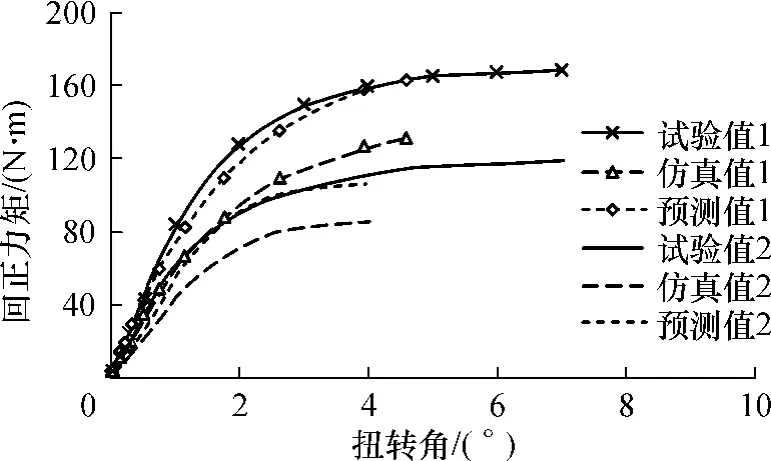

保持0.2MPa胎壓且固定輪輞后向上移動路面實現汽車自重徑向加載,然后根據試驗要求轉動路面使輪胎發生扭轉變形.扭轉變形中輪胎扭轉剛度特性仿真結果與試驗結果如圖8所示.

圖8 扭轉剛度特性曲線Fig.8 Characteristic curve of torsional stiffness

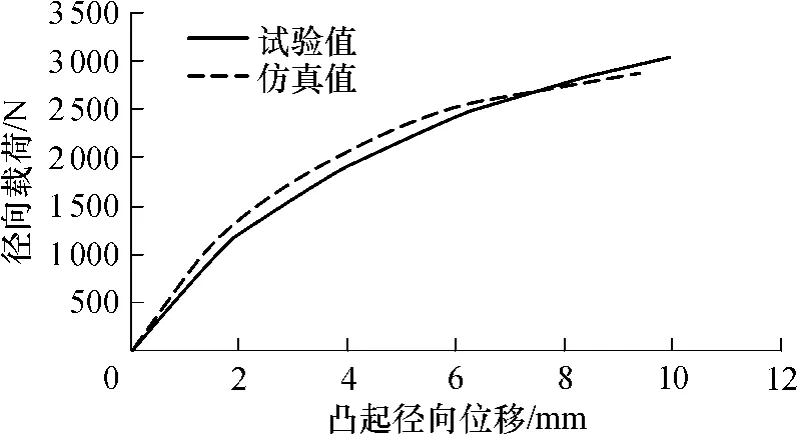

保持0.2MPa胎壓且固定輪輞后向上移動路面實現汽車自重徑向加載,然后根據試驗要求將路面上一個10mm寬的解析剛體(即凸塊)向上抬升.凸塊載荷作用下輪胎包覆剛度特性仿真結果如圖9中虛線所示.

圖9 包覆剛度特性曲線Fig.9 Characteristic curve of coating stiffness

3.2 仿真結果評價

從圖5-9中可知,輪胎五剛仿真分析中,徑向、側向、縱向和包覆剛度特性的仿真結果與試驗結果基本吻合,扭轉剛度特性的趨勢與試驗結果趨勢基本一致,但小于試驗結果.其原因可能是仿真模型沒有考慮輪胎表面花紋.花紋的主要作用是提高輪胎與地面的抓著力,花紋的有無對縱向和側向剛度盡管也會有影響,但它對扭轉剛度的影響更大,以至于光面輪胎有限元模型扭轉剛度的仿真結果明顯小于試驗值.為確認此推測,文中追加分析了另外兩款不同型號輪胎(輪胎1,205/55R16;輪胎2,195/50R15)的扭轉剛度特性,如圖10所示.從圖10中的仿真曲線可知,與圖8相似,仿真結果總是小于試驗值.鑒于3款不同型號輪胎的仿真結果與試驗結果間具有相似的關系,為了簡化仿真計算模型以提高仿真效率,文中認為使用光面輪胎模型預測輪胎扭轉剛度特性時可以對仿真結果進行適當修正.如文中將仿真結果放大1.25倍時,3個輪胎均獲得了與試驗基本一致的預測結果(參見圖8和圖10的預測值曲線).

圖10 其他兩款輪胎的扭轉剛度特性曲線Fig.10 Characteristic curves of torsional stiffness of other two tire models

4 結語

文中以175/65R14型子午線輪胎為研究對象,建立了在5種負荷作用下的三維有限元模型,在充分考慮輪胎的幾何非線性、材料非線性及接觸非線性等因素的基礎上,使用ABAQUS軟件模擬輪胎裝配和充氣過程,全面分析了輪胎的五剛特性,獲得了具有工程應用價值的仿真預測結果.研究結果表明,使用仿真分析方法預測輪胎五剛特性是完全可能的,對于促進輪胎結構優化和整車性能的仿真評價具有重要意義.

[1] 莊繼德.汽車輪胎學[M].北京:北京理工大學出版社,1996.

[2] 丁劍平,賈德民,黃小清.三維非線性有限元法在子午胎分析中的應用[J].華南理工大學學報:自然科學版,2005,33(6):55-58.Ding Jian-ping,Jia De-min,Huang Xiao-qing.Application of 3D nonlinear finite element method to the analysis of radial tires[J].Journal of South China University of Technology:Natural Science Edition,2005,33(6):55-58.

[3] Tseng N T,Pelle R G,Warholic T C.Finite element simulation of destructive tire testing[J].Tire Science and Technology,1991,19(1):2-22.

[4] 楊衛民.子午線輪胎的三維非線性有限元分析與性能仿真的研究[D].北京:北京化工大學機械工程學院,1998.

[5] 石琴,陳無畏,洪洋,等.基于有限元理論的輪胎剛度特性的仿真研究[J].系統仿真學報,2006,18(6):1445-1449.Shi Qin,Chen Wu-wei,Hong Yang,et al.The simulation of tire's stiffness characteristics using finite element model[J].Journal of System Simulation,2006,18(6):1445-1449.

[6] 胡林,谷正氣,黃晶,等.30.00R51子午線輪胎剛度仿真[J].系統仿真學報,2008,20(8):2210-2214.Hu Lin,Gu Zheng-qi,Huang Jing,et al.Simulation of 30.00R51 radialtire's stiffness characteristics[J].Journal of System Simulation,2008,20(8):2210-2214.

[7] 景立新.全鋼載重子午線輪胎特性有限元分析及驗證[D].吉林:吉林大學汽車工程學院,2007.

[8] 應卓凡,臧孟炎,周濤.基于復雜花紋的子午線輪胎剛度特性仿真 [J].汽車技術,2009,30(11):35-37.Ying Zhuo-fan,Zang Meng-yan,Zhou Tao.Simulation analysis of radial tire's stiffness characteristics considering detailed tread blocks[J].Automotive Technology,2009,30(11):35-37.

[9] 郭孔輝,劉青.考慮胎體復雜變形的輪胎穩態側偏特性理論模型 [J].機械工程學報,1999,35(2):15-18.Guo Kong-hui,Liu Qing.Theoretical model of steady state tire cornering properties with the complex deformation of carcass under considerration[J].Chinese Journal of Mechanical Engineering,1999,35(2):15-18.

[10] 應世洲,陳方,王國林.基于rebar單元的載重子午線輪胎模型建立及驗證[J].輪胎工業,2007,27(8):462-465.Ying Shi-zhou,Chen Fang,Wang Guo-lin.TBR tire modeling and validation based on rebar element[J].Tire Industry,2007,27(8):462-465.