新型淬火劑的應用

王晨

(西北礦冶研究院釬具研發生產中心,甘肅白銀730900)

0 前言

我國釬鋼釬具行業上世紀60年代、70年代的熱處理生產技術沒有明顯的進步。80年代后期,引進了先進的技術與設備,國內一些大型骨干企業的熱處理技術有了明顯的改觀。在釬具熱處理過程中,冷卻技術與裝備是釬鋼釬具行業發展的關鍵之一,淬火介質是生產中使用最多的工藝材料,直接影響零件淬火后的性能、崎變量等。隨著行業的發展,企業越來越多使用具有較高的熱穩定性、冷速快、低揮發性和環保的冷卻淬火介質。但大部分企業采用普通水槽或油槽進行淬火,加快對淬火液與冷卻技術裝備的研究和改進,提升淬火冷卻技術是目前行業發展的趨勢。我院目前制造的中大直徑柱齒鉆頭與潛孔鉆頭直徑均超過90mm,材質為42CrMo與XGQ25,使用普通機械油與普通水套淬火槽,淬透性差,硬度不均勻,硬化層較淺,鉆頭體表面軟點較多。為了獲得介于水油之間的冷卻特性以及鉆頭體相應的硬化深度與硬度均勻性和較小的淬火變形,采用礦物油基專用淬火劑、專用淬火槽對大直徑鉆頭的熱處理質量提升很有意義。

1 冷卻機理

淬火冷卻可分為三個階段:(1)“汽膜沸騰期”;(2)“汽泡沸騰期”;(3)“對流傳熱期”。下面對這三個階段分別論述。

水的沸點遠比釬桿的加熱溫度低,所以釬桿淬火后迅速使其周圍的淬火液體引起物態變化。工件大量釋放的熱量使周圍的液體迅速汽化并形成一層蒸汽膜包圍住工件,使工件與周圍的淬火介質隔開,而此時熱量的逸出僅靠工件表面的熱量通過蒸汽膜向周圍淬火介質輻射或對流傳熱。由于該輻射遠大于周圍介質從蒸氣膜中取走的熱量,因此,與工件相接觸的液體不斷被汽化,蒸氣膜的厚度不斷增加。蒸汽膜是熱的不良導體,其冷卻速度緩慢,在20℃靜水中冷卻時冷速為200℃/S,這一階段稱為“蒸汽膜形成階段”又稱為“汽膜沸騰期”。汽膜的性質和厚度決定了這一階段的冷速。此階段可以通過水相對于工件表面的流動(攪動),加大水的壓力,降低水的溫度,均使汽膜變薄,冷速加快。

當到某時間后工件表面穿過蒸汽膜輻射到周圍介質中的熱量小于周圍介質的汽化熱時,蒸汽膜的厚度逐漸減小,最后導致破裂。蒸汽膜破裂的極限溫度稱之為“特性溫度”。在20℃靜水中該溫度為400℃。在這溫度以下介質與工件表面不斷直接接觸,水不斷吸收工件表面熱量而汽化沸騰,將工件的熱量帶走,此階段稱為“汽泡沸騰期”。此階段的冷速與介質的汽化熱關系很大,此階段水冷速可達780℃/s,這個過程一直進行到水的沸點附近。此階段內的冷速與一系列的物理因素有關。如水的蒸發潛熱、汽泡數量、汽泡上升速度、介質表面張力等。

當工件表面溫度已降到淬火介質的沸點以下時,工件的冷卻主要靠介質的傳導與對流,工件的冷速又減慢,這時稱為“對流傳熱階段”。

2 大直徑鉆頭淬火用介質的優化選擇

2.1 水與普通N32#機械油的淬火缺陷

任何一種確定的液態淬火介質,都只有相當有限的適用范圍,用于要求更高冷卻速度的工件,將淬不硬;用于要求更低冷卻速度的工件,又會淬裂。當淬火工件從高于介質的特性溫度冷卻下來時,往往在工件的局部區域發生冷卻速度突變,因此引起很大的內應力,從而可能造成超差的淬火變形與組織缺陷。

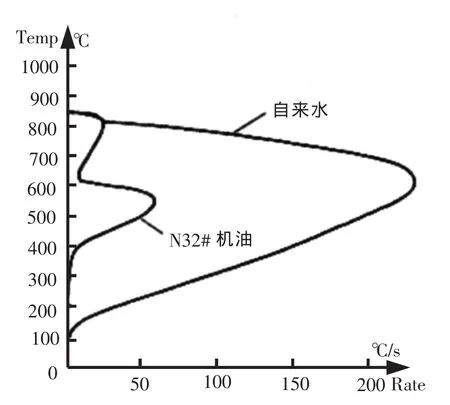

大直徑鉆頭“油淬不硬,水淬要裂”,曾經是困擾我院熱處理生產的一個難題。究其原因,普通機油和自來水各自存在有限的適用范圍。從冷卻速度分布情況看,在自來水和普通機油之間有一個相當寬的空白地帶,如圖1所示。目前,常用淬火介質,按冷卻速度由慢到快的次序排列:使用溫度較高的等溫分級淬火油(熱油)、普通機油、使用溫度較低的等溫分級淬火油(半熱油)、中快速淬火油、快速淬火油,隨后是高濃度的PAG淬火液、中濃度的PAG淬火液、低濃度的PAG淬火液,自來水、低濃度鹽(或者堿)水等。它們都有各自的優缺點和各自的適用范圍。同種水性淬火劑,配成不同的濃度,就是不同的淬火介質。

2.2 選擇適用范圍盡可能寬的淬火介質品種

影響淬火介質使用范圍寬窄的因素,包括介質的冷卻特性對液溫的敏感性、對相對流速的敏感性、介質的使用溫度范圍寬窄,以及介質的粘度對液溫的敏感性等。

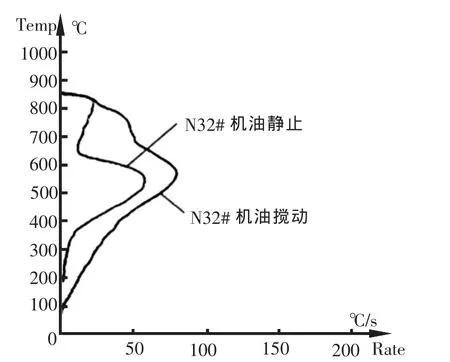

圖1 N32#機械油與水冷卻對比

一般說,冷卻特性對液溫的敏感性越大,介質的適用范圍越窄。這是因為,多個工件同時淬火時,位于不同部位的工件,以及同一工件的不同部位,接觸的液溫是不相同的。于是,液溫對介質冷卻特性的影響越大,淬火后工件的性能均勻性就越差。按這一規律,鹽(或者堿)水溶液的適用范圍就比自來水要寬。而淬火油的適用范圍比相同冷卻速度范圍的水溶性介質要寬。我院選用的KR118淬火油具有這一特性。

相對流速對冷卻特性的影響越大,介質的適用范圍就越窄。這是因為,同時淬火時,位于不同部位的工件,以及同一工件的不同部位,與之接觸的介質的相對流速是不相同的。于是相對流速對介質冷卻特性的影響越大,淬火后工件的性能均勻性就越差。一般說,淬火油的冷卻特性對相對流速的敏感性較小,而自來水的敏感性較大。PAG淬火液主要靠粘附在工件表明的聚合物膜來控制工件冷卻速度,只要相對流速控制在不會沖掉那層聚合物膜的程度,流速大小對冷卻特性的影響就比自來水要小。

介質的使用溫度范圍寬是我們所希望的。使用范圍寬的介質,可以在更廣的范圍使用,來滿足不同工件的熱處理要求。自來水的使用范圍窄。KR118淬火油的使用范圍相對較寬。

當外力使液體發生流動時,其內部分子之間會產生一定的阻力來妨礙這種流動。這種阻力的大小就是液體的粘度。粘度是表征潤滑油的流動性的主要指標。在其它條件相同時,粘度不同,液體的流動情況不同。流動的情況,影響工件的冷卻效果。尤其是在工件形狀較復雜,或者多個工件同時淬火時,冷卻效果的差別會更大些。介質的粘度越高,其實際的冷卻能力越差。憑借冷卻特性曲線比較不同油品的冷卻能力時,也應同時考慮到油的粘度影響。

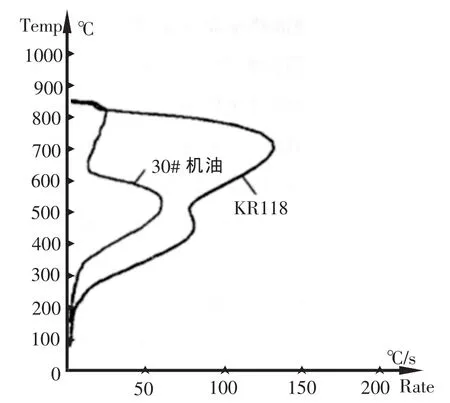

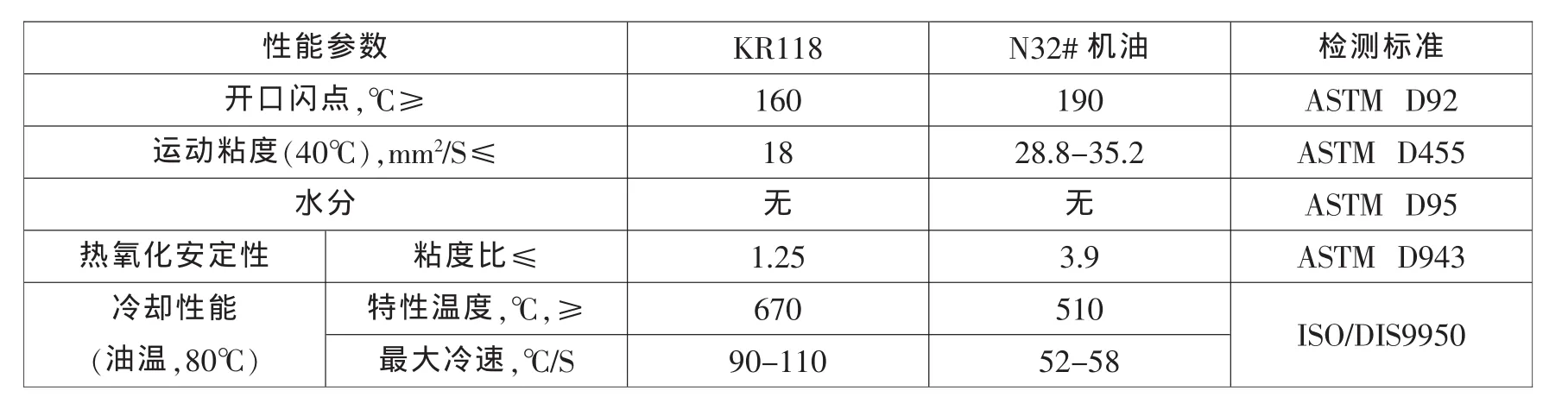

結合我院熱處理實際情況,通過N32#機械油與KR118快速淬火油性能檢測分析對比(見表1)。我廠小批量購進KR118快速淬火油進行實驗。對90mm、100mm、115mm低、高壓潛孔鉆頭進行了淬火工藝對比測試(見表2)。

實驗中,大直徑鉆頭采用普通淬火油,出現軟點、硬度偏低、硬化層深度不足等問題。表面硬度偏差度HRC5.4-6。而采用KR118快速淬火油可獲得高而均勻的表面硬度和足夠的硬化層深度。表面硬度偏差度HRC0.8-1.3。

3 通過調節液溫和相對流速,以發揮介質的淬火冷卻性能

在介質品種和濃度不變的情況下,現場熱處理通過調節液溫和相對流速來擴大介質的適用范圍。從而發揮介質的淬火冷卻性能。

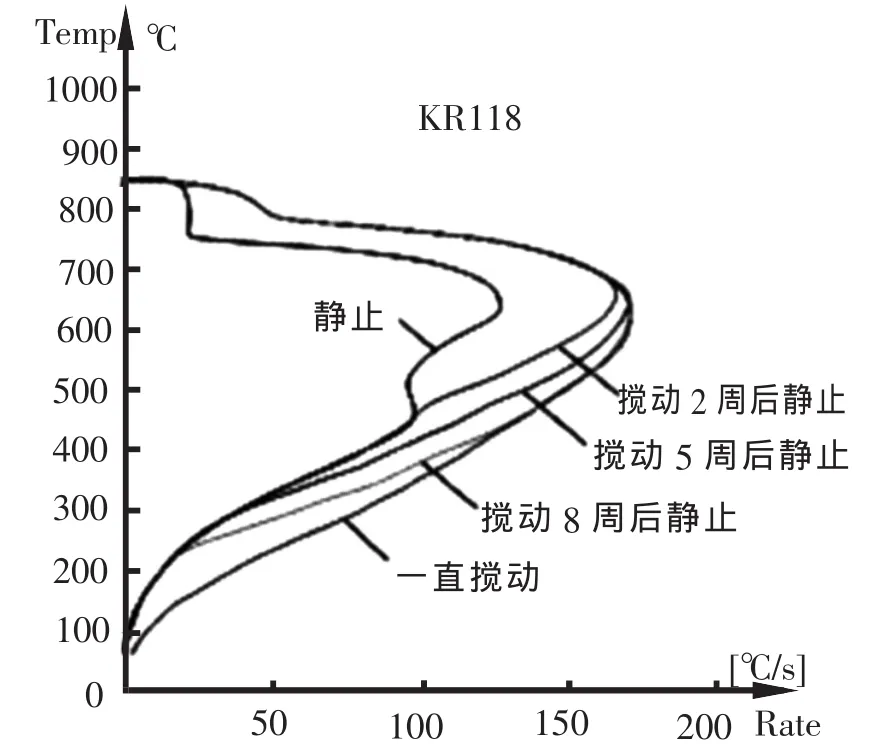

圖2 N32#機械油與KR118快速淬火油冷卻對比

表1 KR118快速淬火油與N32#機械油技術性能對比

表2

下面就我院多年來實際工作經驗,采用擺停結合的淬火方法,說明調節工藝參數在熱處理生產中的作用。

從圖3可以看出雖然使用的是同一的淬火介質,通過調節天車擺動次數,可以獲得完全不同的淬火冷卻效果。如果以不同的冷卻速度曲線代表不同的淬火介質,擺停結合技術就把一種介質變成了幾種不同冷卻速度的多種介質。這擴大了液態淬火介質適用范圍。

圖3 擺停結合技術得到不同冷速曲線

圖4是上述普通機油中鉆頭靜止不動,以及始終擺動狀態下測出的兩條冷卻速度曲線。可以看出,擺動可加快冷卻。把靜止狀態檢測出的KR118淬火液的冷卻速度曲線與擺動狀態測出的普通機油的冷卻速度曲線畫在同一張圖上,如圖5,容易發現,擺動中普通機油的低溫冷卻速度比靜止的KR118淬火液的要快。這是在普通機油中淬裂而在冷卻速度更快的水溶液中不淬裂的原因。

在淬火冷卻過程中,淬火烈度對工件的淬火結果影響很大,它一方面是淬火介質的固有屬性,不受零件的尺寸和材料的淬透性影響,另一方面它取決于淬火槽的冷卻能力,與槽內介質的流速和方向有關。淬火時工件周邊介質的流速不同其換熱系數不同,從而對工件的冷卻能力不同。隨著介質流速的提高其冷卻速率最大值與換熱系數最大值均升高,且兩者升高的趨勢相近。淬火工作所處流場均勻程度與工件冷卻均勻性密切相關。因此我們在淬火槽設置攪拌裝置,增加介質流速,設置水套以調節淬火液溫度,從而發揮介質的淬火冷卻性能。

圖4 普通機油靜止、攪動的冷速對比

圖5 KR118不攪動與普通機油攪動的冷速曲線對比

4 結語

我院通過實驗研究選擇適宜淬火劑,對專用淬火槽進行設計與裝置制造,通過實驗研究,確定合理的熱處理工藝參數,使大直徑鉆頭的熱處理質量得到提高并實現大直徑鉆頭熱處理工藝批量化生產。