基于塑性應變場單曲率面板材激光熱成形工藝研究

石永軍 劉衍聰 胡 俊

1.中國石油大學(華東),東營,257061 2.上海交通大學,上海,200240

基于塑性應變場單曲率面板材激光熱成形工藝研究

石永軍1劉衍聰1胡 俊2

1.中國石油大學(華東),東營,257061 2.上海交通大學,上海,200240

為了實現單曲率面板材的高精度激光熱成形,提出一種基于塑性應變場進行工藝規劃的方法。該方法首先通過有限元分析獲得單曲率型面板材彎曲變形所需要的塑性應變場,基于塑性應變場進行路徑規劃,利用工藝參數與殘余塑性彎曲應變基本關系數據庫確定激光加工工藝參數。為了快速評價工藝規劃的合理性,提出基于等價載荷模型的有限元仿真方法。實驗結果表明,利用該加工策略加工的激光熱成形面與目標曲面形狀基本一致。

激光熱成形;單曲率面;路徑規劃;工藝參數

0 引言

金屬板材激光熱成形是一種柔性無模局部熱成形技術,由于具有無模、柔性大和周期短的優點,該技術特別適合高硬脆性材料的成形以及品種多、批量小的零件的生產。目前,該技術已在船舶制造、航空航天、微電子和汽車等領域進行了初步的工業應用[1-5]。

在實際工業應用中,激光熱成形件不僅包含簡單的V形折彎件,而且還包含許多復雜的單曲率型面。單曲率面不需要平面拉伸與壓縮變形,僅通過彎曲變形就可成形,因而在工業中應用較為廣泛。對于復雜單曲率面,Kim等[6]提出了兩種方法反求激光掃描路徑,一種是以距離為判據的算法,一種是以角度為判據的算法,由于每個成形點的誤差積累,該方法的最終成形面容易產生漂移。Kyrsanidi等[7]研究了正弦形狀單曲率面的成形,分別在板材的正面和反面設置6條掃描路徑,由于采用相同的加工工藝參數,成形精度較低。為了提高復雜單曲率型面的成形精度,本文基于板材成形所需要的塑性應變場,探討單曲率型面的成形精度的工藝規劃方法,提出快速判斷工藝規劃有效性的有限元仿真方法,并通過實驗對工藝規劃策略進行了驗證。

1 總體規劃策略

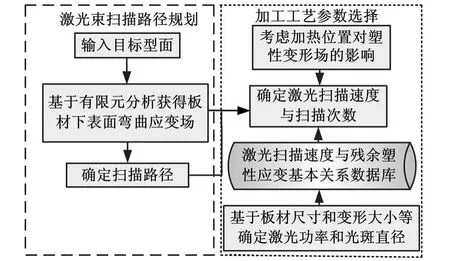

首先,基于彈性大變形有限元方法,利用接觸分析將復雜單曲率目標型面擠壓成平面,獲得變形所需要的彎曲塑性應變場。由于沿加熱線法線方向的應變遠大于其他兩個方向的應變,在路徑規劃時只考慮沿加熱線法線方向的彎曲應變場,在激光熱成形中產生的最大塑性應變垂直于掃描路徑方向,因而掃描路徑垂直于最大塑性應變方向。在確定加工工藝參數時,基于目標型面、板材尺寸和其他實際考慮決定激光功率和光斑直徑,并在整個加工過程中保持不變以便于實現加工過程的自動化。通過大量實驗與仿真研究,并考慮激光加熱位置距板材邊緣距離對成形的影響,建立激光掃描速度與殘余塑性彎曲應變基本關系數據庫。基于該數據庫,根據每一條激光掃描路徑上所需彎曲應變大小確定出掃描速度,總的工藝規劃策略如圖1所示。

圖1 基于塑性應變場的單曲率面加工策略

2 目標型面應變場分析

工藝規劃的第一步是利用ANSYS有限元軟件基于大變形彈性有限元接觸分析將目標曲面擠壓為平面,計算出板材激光熱成形所需要的應變場。采用大變形彈性有限元方法的主要原因是:當中面的變形撓度w0≤0.2H(H為板材厚度)時,平面應變和相應的平面應力較小。為了簡化計算過程,用彈性有限元代替彈塑性有限元,其主要原因是:將目標型面擠壓成平面獲得應變場是一個純幾何過程,與材料性能無關[8-10]。

基于彈性大變形有限元將目標型面擠壓成平面的過程屬于剛體柔體的面-面接觸分析問題,利用剛性單元 TARGE170與接觸單元CONTA 174定義接觸對,在計算中通過相同的實常數號來識別接觸對。目標曲面板材被放置在兩個剛性體中間,下剛性體固定,通過施加位移約束上剛體逐步向下剛體方向移動,直到兩剛體之間的距離等于目標曲面板材的厚度。

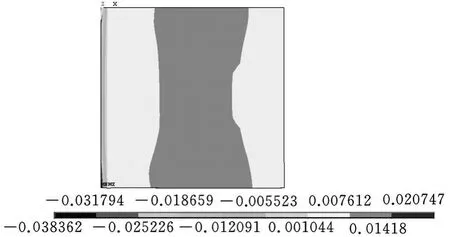

選取厚度為1.92mm、寬度為50mm的典型復雜單曲率型面(正弦曲面x≤100mm)金屬板材進行激光熱成形,以驗證工藝規劃策略的有效性。考慮到正弦曲面的對稱性,選擇曲面的二分之一進行接觸分析。網格劃分采用映射網格劃分以形成規則的網格,建立的目標型面有限元實體模型如圖2所示。將曲面板材擠壓為平面后,得到激光熱變形所需要的彎曲應變場,其中,板材下表面x向應變分布數值計算結果如圖3所示。

圖2 1/2正弦曲面板材有限元模型

圖3 正弦曲面下表面x向應變分布

3 路徑規劃與工藝參數確定

工藝規劃的第二步是確定出激光束掃描路徑和掃描順序。在激光熱成形中,激光加熱面為下表面,曲板壓平過程與激光熱成形過程相反,為了獲得需要的彎曲變形,在激光熱變形過程中產生的x向彎曲壓應變在數值上應等于曲板壓平所獲得的x向彎曲拉應變。單曲率面壓平后所獲得的應變主要是x方向的彎曲應變,對于y方向和z方向的應變相對于x方向應變較小,在此不予考慮。由于激光熱成形產生的最大塑性應變垂直于掃描路徑方向,因此掃描路徑應垂直于x方向。

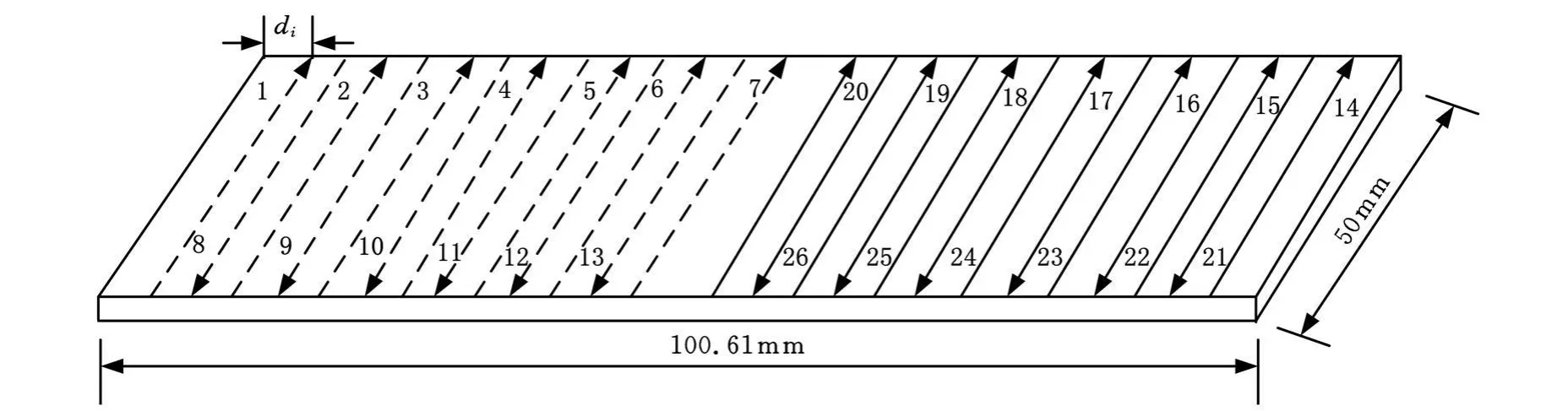

從成形精度方面考慮,對于不同的應變分布需要選用不同的光斑直徑,但在實際應用中精確調節激光光斑直徑比較繁瑣,因而在分析中根據板材尺寸與變形大小選用不變的光斑直徑d=6mm。如果掃描路徑間距大于等于光斑直徑時形成的應變場連續性較差,則為了獲得連續性較好的塑性應變場,掃描路徑間距選擇為光斑直徑的二分之一[11]。當板材邊緣被包含在激光掃描區域時,加熱區域的溫度場和變形場很難控制,第一條加熱線應稍偏板材邊緣,故第一條掃描路徑選取在x=7mm處。考慮到正弦曲線的對稱性,掃描路徑也盡可能對稱,在x=50mm處,掃描路徑的選取按板材邊緣處理。

另外,為了使板材成形后長度為100mm,板材加工前平板的初始長度必須被確定,根據曲線方程,基于MATLAB軟件可解出板材加工前的初始長度lc=100.61mm。由于目標型面的加熱線x坐標位置和平板上加熱線的x坐標位置不同,為了便于在數控平臺上確定加熱位置,加熱線在初始平板上的位置需要確定。基于MATLAB軟件,利用積分計算可以求出平板上加熱線距板材自由端的距離di(i=1,2,…,26,單位為mm)分別為7.08,10.11,13.19,16.14,19.15,22.15,25.15,28.15,31.16,34.16,37.18,40.20,43.23,57.39,60.41,63.44,66.45,69.46,72.46,75.46,78.46,81.46,84.47,87.49,90.51,93.53。另外,激光掃描順序和掃描線方向對彎曲角變化和板材的扭曲變形有較大影響,為了盡量減小成形誤差,將相鄰加熱線掃描方向設置為相反方向,具體的激光加熱方向和加熱順序如圖4所示。

圖4 加熱路徑、加熱方向和加熱順序(箭頭代表加熱方向)

由于單曲率面壓平后所獲得的x方向的應變沿y方向變化較小,掃描線沿y方向的工藝參數不變。根據前面計算出的應變場,除接近邊緣處的加熱線外,每一條加熱線位置所對應的彎曲應變應等于激光熱成形產生的最大 x向塑性彎曲應變。基于給定的應變場,總可以找到多種工藝參數組合滿足應變場要求。為了便于實現加工自動化,在整個激光加熱過程中保持激光功率和光斑直徑不變,通過掃描速度的變化實現不同的彎曲變形,其中,選取激光功率P=800W,光斑直徑d=6mm。通過大量的仿真研究,建立激光掃描速度與x向殘余塑性彎曲應變基本關系數據庫,考慮到單曲率成形不需要收縮變形,所選掃描速度應使溫度梯度機理起主導作用。隨著掃描速度的增大,激光對板材質點的作用時間減小,板材表面吸收的能量相應減小,使得加熱區域的溫度和厚度方向的溫度梯度減小,導致殘余塑性彎曲應變顯著減小。同時,在建立數據庫時考慮激光加熱位置距板材邊緣距離對x向塑性應變場的影響,距自由端距離 sf分別取為 50mm、25mm、15mm 和5mm,建立的掃描速度與x向最大塑性彎曲應變之間的基本關系如圖5所示。從圖5中可以看出,sf=50mm和25mm的掃描速度與x向塑性壓應變的關系曲線幾乎重合;當s f=15mm時,相同掃描速度條件下x向塑性壓應變略小于s f=50mm時的x向塑性壓應變;當sf=5mm時,相同掃描速度條件下x向塑性壓應變明顯小于s f=50mm時的x向塑性壓應變,因此,在遠離邊界位置處x向塑性壓應變基本保持不變。

圖5 掃描速度與x向最大塑性彎曲應變之間的基本關系

根據Yau等[12]的研究,彎曲變形與掃描次數之間呈線性關系,因而,基于掃描速度與x向塑性應變基本關系數據庫,對于給定的x向彎曲應變,總可以找到合適的掃描速度通過一次或多次掃描滿足成形要求。另外,由于建立一條掃描速度與x向塑性壓應變的關系曲線需要大量的數據,建立出任意位置的掃描速度與x向塑性壓應變的關系曲線需要大量的時間,對于接近邊界的掃描路徑,其工藝參數可從數據庫中通過線性插值獲得。

4 加工工藝規劃合理性驗證方法研究

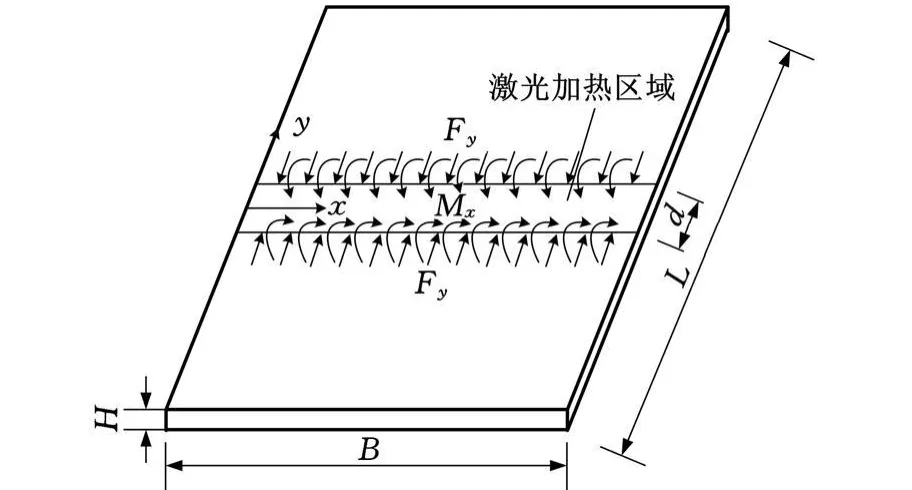

對于給定的目標型面,往往有多種工藝規劃方法,且由于激光加工工藝的特殊性,很難直接判斷出已規劃的加工工藝能否滿足板材的加工精度。激光熱成形工藝規劃后,通常掃描路徑位置和每一條掃描路徑對應的彎曲角和橫向收縮量已給定。為了快速計算出每條路徑的變形,假定激光熱成形板材繞x軸的彎曲是由加熱線起始與終止端施加的均布彎矩Mx產生的,板材橫向收縮是由加熱線兩側施加的均布力Fy所產生(圖6),并且僅考慮板材的彈性行為,不考慮塑性變形的影響。另外,盡管板材也會產生繞y軸的彎曲和縱向收縮,但其值相對于繞x軸的彎曲和橫向收縮而言較小,在此不予考慮。通過定義等價載荷,可以快速預測多條加熱路徑條件下板材的最終變形形狀,以判斷激光熱變形曲面工藝規劃的合理性。

圖6 等價載荷

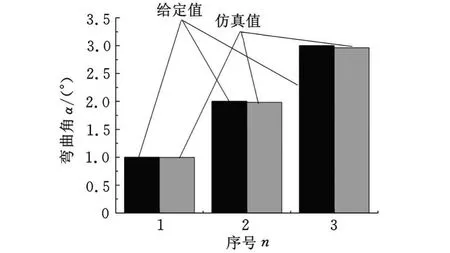

下面給定6組不同的彎曲角和橫向收縮量(表1),基于彈性力學關系算出需要施加的均布彎矩和均布力。圖7、圖8所示分別為給定的彎曲角和橫向收縮量與基于等價載荷模型有限元仿真結果的比較。從圖7、圖8中可以看出,有限元仿真結果與給定值基本一致,可以用于多路徑復雜型面的成形精度預測,且該方法與三維熱彈塑性有限元方法相比較,計算時間短,可以大大提高仿真效率。

表1 給定的變形條件

5 加工策略驗證

圖7 彎曲角給定值與仿真結果比較

圖8 橫向收縮量給定值與仿真結果比較

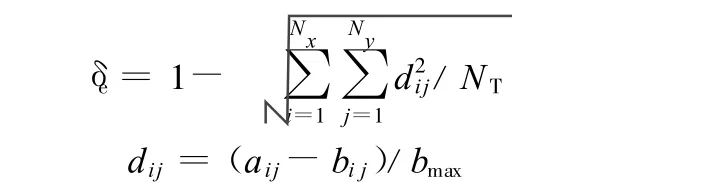

激光熱成形實驗測試平臺主要由CO2連續激光器、四軸聯動三維數控平臺和工控機組成,其中CO2連續激光器最大輸出功率為3kW。板材選用工程中常用的Q235鋼,為了防止金屬板材表面油垢影響傳熱,所有板材均用丙酮進行清洗。另外,由于選用的CO2激光器產生的激光波長為10.6μm,低碳鋼對其的吸收率很低,為了提高激光的吸收系數,在金屬表面均勻涂上一層涂層,進行黑化處理。金屬板材三維曲面采用KEYENCE生產的 LK-081CCD激光位移傳感器進行測量。為了定量評價工藝規劃后板材的成形精度,定義曲面相似系數δe來表征目標面與激光成形面之間的相似程度[11]。定義6×6均勻格柵,其平面尺寸與目標面相同,如圖 9所示,其中,L為板材的長度,B為板材的寬度。

式中,Nx、Ny分別為x方向和y方向的格柵點數目;NT為總的格柵點數目;aij、bij分別為激光成形面和目標型面在格柵點(i,j)處的z向位移;bmax為目標型面在所有格柵點位置處最大的z向位移。

上式表明:δe值越大,成形精度越高,反之,則成形精度就越低。

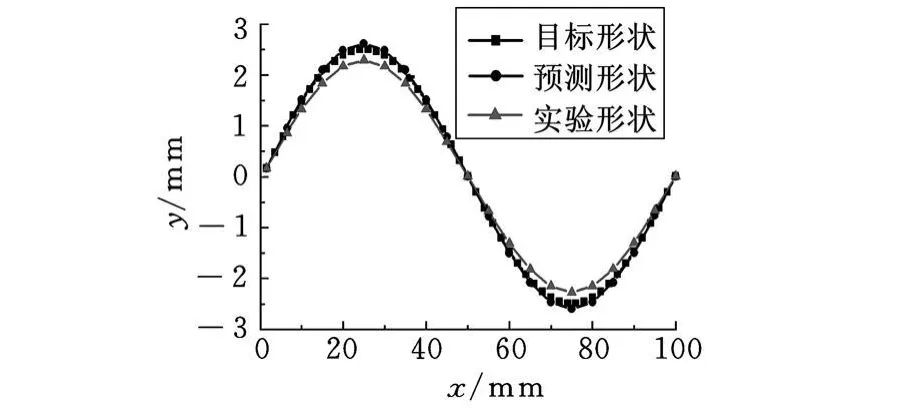

為了分析工藝規劃所達到的成形精度能否滿足成形要求,選用前面所述的基于等價載荷模型有限元方法進行金屬板材變形分析,并進行實驗驗證。根據每一條掃描路徑所對應應變可計算出每一掃描路徑對應的彎矩,如表2所示。圖10所示為基于塑性應變場加工策略熱成形曲面與目標形狀的比較,從圖10可以看出,熱成形正弦曲面實驗結果、預測結果與目標型面基本一致。激光熱成形曲面相似系數δe=0.938,基于等價載荷模型有限元方法預測的曲面相似系數δe=0.977,曲面相似系數較高,由此可見,基于塑性應變場的加工策略正弦曲面板材可以達到較高的成形精度,該工藝規劃是合理的。

表2 每一條掃描路徑對應的彎矩

圖10 基于塑性應變場加工策略熱成形曲面、預測曲面與目標型面比較

6 結論

提出一種單曲率型面激光熱成形工藝規劃方法。基于大變形彈性有限元接觸分析獲得板材成形所需要的塑性應變場,根據最大塑性應變確定掃描路徑,通過工藝參數與殘余塑性彎曲應變基本關系數據庫確定激光加工工藝參數。實驗結果表明,激光熱成形單曲率面與目標曲面形狀基本一致,曲面相似系數δe=0.938,由此可見,該加工策略可以實現較高的成形精度。提出基于等價載荷模型有限元仿真方法。假定激光熱成形板材繞x軸的彎曲是由加熱線起始與終止端施加的均布彎矩Mx產生的,板材橫向收縮是由加熱線兩側施加的均布力Fy所產生,建立復雜型面有限元仿真模型。研究結果表明,基于等價載荷模型有限元方法預測的曲面相似系數δe=0.977,曲面相似系數較高,該仿真模型可以對復雜型面激光熱成形工藝規劃的合理性進行快速預測。

[1] Geiger M,Vollertsen F.The Mechanisms of Laser Forming[J].Annals of the CIRP,1993,42:301-304.

[2] 裴繼斌,張立文,張全忠,等.掃描次數對鋼板激光彎曲成形影響的模擬[J].中國激光,2007,34(12):1721-1725.

[3] 楊立軍,王揚.正方形薄板激光三維成形球冠面的應力場分析[J].塑性工程學報,2008,15(3):86-92.

[4] Sistaninia M,Sistaninia M,Moeanodini H.Laser form ing of Plates Using Rotating and Dithering Beam s[J].Computational Materials Science,2009,45(2):480-488.

[5] Bao J,Yao Y L.Ana lysis and Prediction o f Edge Effects in Laser Bending[J].Journal of Manufac turing Science and Engineering,2001,123:53-61.

[6] K im J,Na S J.Development of Irradiation Strategies for Free Curve Laser Form ing[J].Op tics&Laser Technology,2003,35:605-611.

[7] Ky rsanidi A K,Kermanidis T B,Pantelakis S G.Numerical and Experimental Investigation of the Laser Form ing Process[J].Journal of Materials Processing Technology,1999,87:281-290.

[8] Szilard R.板的理論和分析[M].陳太平,戈鶴翔,周孝賢,譯.北京:中國鐵道出版社,1994.

[9] Ventsel E,K rauthammer T.Thin Plates and She lls:Theory,Analysis and App lication[M].New Yaork:Marcel Dekker,Inc.,2001.

[10] 薛大為.板殼理論[M].北京:北京工業學院出版社,1988.

[11] 石永軍.激光熱變形機理及復雜曲面板材熱成形工藝規劃研究[D].上海:上海交通大學,2007.

[12] Yau C L,Chan K C,Lee W B.Laser Bending o f Lead frame Materials[J].Journal o f Materials Processing Technology,1998,82:117-121.

Study on Processing Strategy of Singly Curved Surface Based on Plastic Strain Field in Laser Form ing

Shi Yongjun1Liu Yancong1Hu Jun2

1.China University of Petroleum,Dongying,Shandong,257061 2.Shanghai Jiao Tong University,Shanghai,200240

To obtain high accurate shapew ith singly curved in laser form ing,anew design approach was proposed based on p lastic strain field.Firstly,a p lastic strain field required to obtain a desired shapew as obtained by finite elementanalysis.The heating paths were p lanned using the above p lastic strain field.The p rocess parameters were determined according to the basic relationship database between the p rocess parameters and the residual p lastic strain.In order to quick ly evaluate the validity of the process strategy,a method of finite element simu lation based on an equivalent load m odel was given.The experimental results based on the above process strategy show that the laser forming shape isapproximately consistentw ith the desirable shape.

laser forming;singly curved surface;path p lanning;process parameter

TN249

1004—132X(2011)12—1493—05

2010—08—10

國家自然科學基金資助項目(50905112);山東省自然科學基金資助項目(Y 2007F76)

(編輯 何成根)

石永軍,男,1973年生。中國石油大學(華東)機電工程學院副教授、博士。主要研究方向為激光熱加工工藝、汽車設計與制造理論。發表論文20余篇。劉衍聰,男,1962年生。中國石油大學(華東)機電工程學院教授、博士研究生導師。胡 俊,男,1975年生。上海交通大學機械與動力工程學院副教授、博士。