利用廢石膏制備硫脲的新工藝研究

羅存回,黎東維,李 潔

(1.湖南省藥品檢驗所,湖南長沙 410001;2.中南大學化學化工學院,湖南長沙 410083)

0 引 言

硫脲作為一種重要的基礎(chǔ)原料,屬國家鼓勵投資發(fā)展的精細化工產(chǎn)品,在工業(yè)生產(chǎn)與醫(yī)藥生產(chǎn)中有著廣泛的應用[1],因而硫脲的生產(chǎn)制備成為了一個令人矚目的熱點問題[2~4]。傳統(tǒng)硫脲生產(chǎn)工藝中,多采用硫化氫-硫脲制備工藝。由于硫脲自身的溶解度較大(硫脲在水中的溶解度為9.213 g),反應結(jié)束后需要蒸發(fā)大量的水分才能結(jié)晶出產(chǎn)物,生產(chǎn)周期長,能耗過高,生產(chǎn)相對不經(jīng)濟[5]。傳統(tǒng)合成反應會生成大量副產(chǎn)物——微溶性氫氧化鈣Ca(OH)2,該副產(chǎn)物不僅在過濾時會吸附產(chǎn)物、減少硫脲產(chǎn)量,而且會造成環(huán)境污染,“三廢”處理難度較大,無法實現(xiàn)化工生產(chǎn)的環(huán)保目標。我國是石膏生產(chǎn)大國,年產(chǎn)石膏達700萬t左右;而工業(yè)生產(chǎn)中廢石膏產(chǎn)生量大,是僅次于煤矸石、冶金廢渣和粉煤灰的工業(yè)固體廢渣[4、6]。按每生產(chǎn)1噸石膏產(chǎn)生0.15~0.20 t石膏渣計算,歷年開采堆存的廢石膏數(shù)量在40 Mt以上,如果加上開采出的低品位石膏和化學石膏,石膏系廢渣堆存量就更大。如何綜合利用廢石膏,是無機工業(yè)領(lǐng)域研究的熱點之一。針對傳統(tǒng)硫脲制備工藝中石灰氮制備和輸運困難的問題,筆者利用廢石膏制備硫化鈣,碳酸化制備硫氫化鈣,再與石灰氮反應制備硫脲,并優(yōu)化了廢石膏炭化焙燒的工藝條件。

1 實驗原料及方法

1.1 實驗原料

廢石膏,湘鄉(xiāng)氟化學試劑廠(原湘鄉(xiāng)鋁廠)提供。活性炭,AR,臺山市化工廠有限公司提供。高純氮氣,純度99%,長沙市實驗氣體供應公司提供。碘,AR,中國醫(yī)藥(集團)上海化學試劑有限公司提供。硫代硫酸鈉,AR,河南焦作市化工三廠提供。可溶性淀粉,AR,國藥集團化學試劑有限公司提供。NaOH,AR;HCl,AR;濃硫酸,AR,均由天津大茂化學試劑廠提供。

管式爐,SK3-6-13F型,天津市華城新型節(jié)能電爐廠提供。馬弗爐,箱式電阻爐,SXL-2.5-1.8,長沙實驗電爐廠提供。集熱式加熱磁力攪拌器,DF-101S,鄭州長城工貿(mào)有限公司提供。

1.2 分析測試儀器

XRD檢測儀,D/max2250,日本理學公司。熱重分析儀,TGA/SDTA851,美國梅特勒公司。傅里葉變換紅外光譜儀(FT-IR),380,美國尼高力公司。紫外分光光度計,UV2450,島津公司。

1.3 涉及的主要反應及實驗方法

(1)涉及的主要化學反應利用廢石膏制備硫氫化鈣:

石灰氮與硫氫化鈣反應制備硫脲: Ca(HS)2(液)+2CaCN2(固)+6H2O

(2)實驗方法

廢石膏炭化焙燒制備硫化鈣 將廢石膏破碎、磨粉、烘干,烘干溫度為163℃(除去結(jié)晶水),然后準確稱量,以廢石膏中硫酸鈣含量和活性炭中碳的摩爾比按一定的比例混合,均化,加水制成球狀或塊狀,在烘箱中稍烘干,管式爐中煅燒。調(diào)整廢石膏與活性炭的比例和煅燒溫度重復實驗。采用X射線衍射光譜(XRD)分析,確定廢石膏樣品中物相及各物相的含量;然后對廢石膏樣品做熱重分析(TGA),確定廢石膏的煅燒溫度。用碘量法測定焙燒產(chǎn)物中負二價硫的含量,確定產(chǎn)物中硫化鈣的含量。

硫化鈣碳酸化浸取制備硫氫化鈣 稱取一定量的硫化鈣于三口燒瓶中,按3倍于硫化鈣的量加入蒸餾水,制成硫化鈣懸濁液。將CO2氣體通入硫化鈣懸濁液中,進行碳酸化。反應一段時間,待硫化鈣懸濁液呈灰綠色后,抽濾,從而將硫氫化鈣溶液與生成的碳酸鈣及其他不溶固體分離。然后用取5 ml溶液進行碘量法滴定,測定溶液中的負二價硫的含量,以此來確定生成硫氫化鈣的量。

石灰氮與硫氫化鈣反應制備硫脲 將上步反應制得的硫氫化鈣濾液加入到三頸瓶中,連接好實驗裝置,加熱到50~60℃后,投入粉碎好的石灰氮固體(40目)80 g,攪拌,保持反應溫度在75~80℃,反應2 h。稍冷卻,過濾,80℃水洗濾渣,濾液真空減壓濃縮 (控制在65℃以下,真空度0.008 67 MPa)。冷卻濃縮液過夜后,將濃縮液的溫度降低到室溫以下,根據(jù)硫脲溶液濃度與其結(jié)晶溫度的關(guān)系,控制溫度,冷凍結(jié)晶,得到硫脲晶體,然后烘干得硫脲成品。

2 實驗結(jié)果與討論

2.1 廢石膏的表征分析

(1)廢石膏的XRD分析結(jié)果

廢石膏樣品的X射線衍射光譜圖見圖1,與標準卡片匹配,發(fā)現(xiàn)廢石膏樣品中主要有2個物相,一個是硫酸鈣,另一個是氟化鈣。采用外標法,計算出廢石膏中硫酸鈣含量為96.7%。

圖1 廢石膏樣品的X-衍射光譜圖

(2)廢石膏的熱重分析結(jié)果

廢石膏樣品的熱重分析譜圖(TGA)見圖2。從圖2可以看出,單純加熱到1 100℃,廢石膏質(zhì)量只減少1.2 mg,分析曲線走勢,廢石膏的熱分解溫度應該在1 100℃以上。據(jù)熱重分析實驗結(jié)果可知,當反應溫度控制在900~1 000℃時,廢石膏不會分解成氧化鈣和二氧化硫,且廢石膏雜質(zhì)成分穩(wěn)定,不會對焙燒實驗產(chǎn)生影響。

圖2 廢石膏樣品的熱重分析圖譜

2.2 廢石膏炭化焙燒產(chǎn)物的結(jié)構(gòu)與組成分析

(1)廢石膏炭化焙燒產(chǎn)物的晶體結(jié)構(gòu)分析

部分產(chǎn)品的XRD圖譜如圖3所示。由圖3知,2θ=31.5°時出現(xiàn)硫化鈣的衍射峰,說明廢石膏炭化焙燒主要產(chǎn)物為硫化鈣。對比不同溫度實驗結(jié)果可知:在管式爐中按配比 1∶2.5, 920℃下焙燒3 h,所得硫化鈣產(chǎn)率最高。

同時,實驗表明,40℃對硫化鈣進行碳酸化浸取制備硫氫化鈣時,轉(zhuǎn)化效率最高,轉(zhuǎn)化率達到95%。

圖3 部分產(chǎn)品XRD圖譜(a:2.5,920℃,管式爐,N2保護,2 h;b:2.5,980℃,管式爐,N2保護,2 h;c:2.5,920℃,馬弗爐,制塊,2 h;d:2,950℃,馬弗爐,制塊,3 h)

(2)碘量法測定硫化鈣含量

用碘量法測定體系中負二價硫的含量,以此確定硫化鈣的含量。以碘量法滴定得出實驗結(jié)果,硫化鈣的最高產(chǎn)率達85.21%。

2.3 硫脲制備終產(chǎn)物的結(jié)構(gòu)與組成分析

(1)終產(chǎn)物的紅外光譜性質(zhì)

硫脲制備終產(chǎn)物的紅外光譜分析結(jié)果如圖4所示。從圖4可以看出,3438cm-1處有大吸收峰,屬,證實NH2-基團的存在,1 650 cm-1處的強吸收峰證實存在,1 350~1 000 cm-1處是伸縮振動的吸收峰,至此,硫脲分子中所有特征基團對應的吸收峰均找到了,進一步判斷產(chǎn)品為硫脲。觀察到2 200 cm-1左右有較強吸收峰,說明產(chǎn)品含雜質(zhì),分析紅外光譜數(shù)據(jù)推測該雜質(zhì)可能是氰胺[4]。IR分析結(jié)果表明,反應獲得了硫脲,但純度有待提高。

圖4 硫脲產(chǎn)品的紅外圖譜

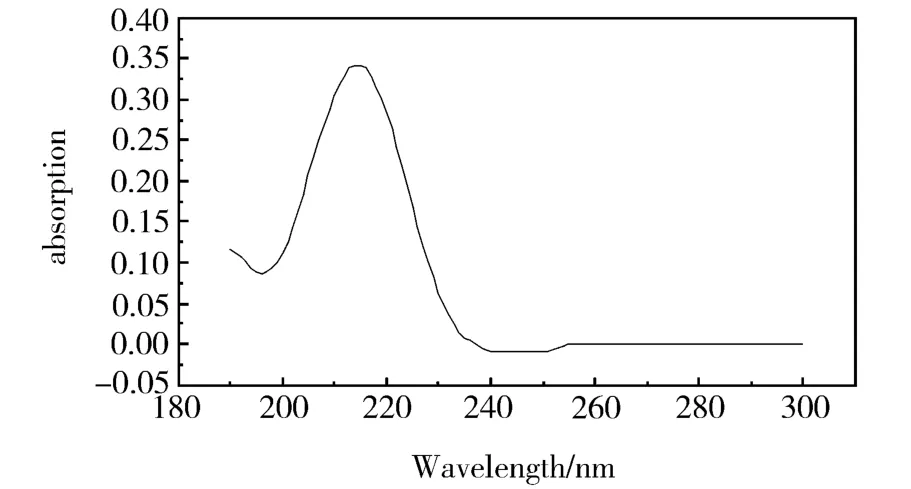

(2)終產(chǎn)物的紫外光譜性質(zhì)

室溫下于水溶液中對終產(chǎn)物進行紫外全譜掃描曲線(圖5)分析,發(fā)現(xiàn)樣品在200~400 nm有吸收峰,屬n→π*躍遷,說明含有含雜原子不飽和基團存在,該吸收峰與基團紫外吸收特征峰一致。紫外分光光譜分析進一步證實硫脲的存在。因為硫脲性質(zhì)不穩(wěn)定,在水溶液中硫脲分子形成異構(gòu)體,分子中的碳氮單鍵轉(zhuǎn)化為碳氮雙鍵,所以產(chǎn)品全譜的紫外譜圖吸收峰不在標準的235 nm處,而是在215 nm處,屬于藍移現(xiàn)象。

圖5 硫脲的紫外光譜

(3)合成產(chǎn)物中硫脲純度的測定

由紫外分光光譜數(shù)據(jù),采用外標法計算硫脲純度,從而推算出產(chǎn)率為92%。

2.4 影響廢石膏炭化焙燒制備硫化鈣效率的反應條件分析

廢石膏炭化焙燒制備硫化鈣是利用廢石膏制備硫脲的關(guān)鍵。為此,本研究重點考察了焙燒方式、焙燒溫度、配料比對硫化鈣產(chǎn)出率影響的規(guī)律。碘量法測定硫化鈣含量的實驗結(jié)果如表1所示。下文就各單因素展開討論。

表1 不同焙燒條件下硫化鈣的產(chǎn)率(焙燒2 h)

2.4.1 焙燒環(huán)境的影響

從反應方程式看,廢石膏炭化焙燒屬固-固反應,固相反應中,化學反應速率與原子或離子的遷移有很大關(guān)系,而原子或離子的遷移的過程又與各物相的聯(lián)系密切相關(guān)。將廢石膏磨成粉末狀,反應混合物加水制成塊狀,反應的兩物相接觸緊密,有利于反應進行。但在馬弗爐中焙燒時,當停火后不再有二氧化碳氣體產(chǎn)生,焙燒產(chǎn)物暴露在空氣中,此時會發(fā)生以下副反應:

由表1數(shù)據(jù)可以推測,理想的焙燒環(huán)境是:廢石膏粉末與活性炭的混合物加水制成塊狀之后,干燥,在管式爐中焙燒(焙燒前通N2氣將爐內(nèi)空氣排除),焙燒結(jié)束后,通N2保護下自然冷卻,可以得到較好的實驗結(jié)果。

如果不經(jīng)干燥,在水蒸氣環(huán)境下,雖容易產(chǎn)生還原性氣氛,但是會發(fā)生副反應(4)、 (5)、(6),生成二氧化硫和水泥。從原理上看主反應是固-固反應,不是固-氣反應,還原氣氛對反應影響很小。

2.4.2 反應物料配比的影響

配比是一個重要的因素,如果配比太低,反應進行得不徹底;如果一味地擴大配比,追求更高的轉(zhuǎn)化率,則會耗費更多的原材料,使得工藝變得不夠經(jīng)濟。

從表1可看出,隨著配比的增大,產(chǎn)率增加,配比從1∶2.0增大到1∶2.5,產(chǎn)率增加近10個百分點,但配比從1∶2.5增大到1∶3時,產(chǎn)率只增加5個百分點左右。考慮投入與產(chǎn)出的關(guān)系,最合適的配比是1∶2.5左右,即碳源稍過量。從化學反應平衡的角度來看,某一種原料稍過量時有利于正反應的進行,增加反應的轉(zhuǎn)化率。

2.4.3 焙燒溫度的影響

化學反應速率與原子或離子的遷移有很大關(guān)系。原子或離子遷移的過程實質(zhì)上是一個熱激活過程。因此,溫度對于固相反應的擴散過程具有特別重要的意義。溫度太高,廢石膏熱分解生成氧化鈣,得不到預期產(chǎn)物;溫度太低,則不能提供足夠的能量激活反應。

分析表1中數(shù)據(jù)可看出,隨著溫度的升高,反應產(chǎn)率不升反降,在配比較高的試驗中,下降幅度稍緩。其原因是,高溫下,給予了體系足夠的能量,使得高活化能反應的發(fā)生成為可能,而廢石膏高溫焙燒時溫度越高越易發(fā)生副反應(5)、(6),使硫化鈣重新被氧化為硫酸鈣。

從實驗數(shù)據(jù)分析,溫度越高對反應并不是越有利,綜合考慮,920℃左右是最合適的溫度,溫度過高或過低都會使產(chǎn)率降低。

2.4.4 焙燒時間的影響

反應時間是影響反應進度的一個因素,但不會影響反應進行的方向,也不會影響反應平衡的平衡點,文獻[7]報道的反應時間是2~3 h。本研究中加長焙燒時間的實驗結(jié)果顯示,延長焙燒時間,硫化鈣的產(chǎn)率并不能顯著提高,所以焙燒時間取平均值為宜,即2.5 h。

3 結(jié) 論

(1)建立了利用廢石膏制備硫脲的新方法。將廢石膏炭化焙燒制備硫化鈣,利用焙燒產(chǎn)生的二氧化碳進行碳酸化浸出制備硫氫化鈣;利用硫氫化鈣與石灰氮反應直接制備硫脲。產(chǎn)品通過紫外分光光譜法測定,粗產(chǎn)物純度達92%。該過程省卻了傳統(tǒng)硫脲合成過程中廢石膏制備硫化氫的環(huán)節(jié),提高了廢石膏的利用率。

(2)考察了廢石膏炭化焙燒的反應條件對硫化鈣產(chǎn)出率影響的規(guī)律。發(fā)現(xiàn)將廢石膏磨成粉末,反應混合物加水制成塊狀再干燥后焙燒,轉(zhuǎn)化率將大幅增加。優(yōu)化的反應條件為:配料比為1∶2.5(m石膏/m炭)、焙燒溫度920℃、焙燒時間2.5 h左右,焙燒產(chǎn)物中 CaS質(zhì)量分數(shù)為80.01%,CaSO4的轉(zhuǎn)化率達95%。

[1]陳英軍,張春月.我國硫脲生產(chǎn)現(xiàn)狀及市場分析 [J].精細與專用化學品.2005,13(6):26~28.

[2]S.Chauhan,T.Bisht,B.Garg.Anion sensing by Phenazinebased urea/thiourea receptors[J].Tetrahedron Letters. 2008,49(47):6646~9.

[3]D.Tao,S.Chen,B.Parekh,M.Hepworth,An investigation of a thermochemical process for conversion of gypsum and pyrite wastes into useful products[J].Advances in Environmental Research,2001,5:277~284.

[4]A.Halimehjani,Y.Pourshojaei,M.Saidi,Highly efficient and catalyst-free synthesis of unsymmetrical thioureas under solvent-free conditions[J].Tetrahedron Letters,2009,50: 32~34.

[5]謝光輝.淺論硫脲生產(chǎn)新工藝 [J].化工設(shè)計.1998,1:9~12.

[6]楊榮華.石膏資源的綜合利用現(xiàn)狀及發(fā)展方向探討 [J].無機鹽工業(yè).2008,40(4):5~8.

[7]鄭林樹,蘭瑛,徐雪峰,等.廢石膏的處理和回收 [J].化工生產(chǎn)與技術(shù).2002,9(4):43~44.