不同功率下柴油機主軸承彈性流體動力潤滑分析

陳 亮, 薛冬新, 宋希庚*, 明章杰

(1.大連理工大學能源與動力學院內燃機研究所,遼寧大連 116024;2.四川宏華石油設備有限公司技術部,四川廣漢618300)

0 引 言

近年來研究人員將有限元、多體動力學、摩擦學聯(lián)合應用于發(fā)動機動力學分析.Mourelatos[1]為研究曲軸旋轉中的微觀變形、機體的彈性變形和主軸承潤滑油的流體動力潤滑效應,就綜合使用了這3種分析方法,使仿真計算更貼近實際情況.孫軍等[2]、何芝仙等[3]的相關研究指出是否考慮曲軸彎曲傾斜對潤滑計算結果有很大的影響.曲軸的彎曲傾斜會影響到局部位置的軸心軌跡、最大油膜壓力、最小油膜厚度、油膜壓力分布狀況等.本文也采用把結構動力學和流體動力潤滑耦合起來分析的辦法,將曲軸、機體設為彈性體,以考慮軸和軸承受力變形對潤滑油膜分布的影響;并采用彈性流體動力潤滑算法計算主軸承潤滑.曲軸工作過程中受到外力作用會發(fā)生彈性變形,使主軸頸在主軸承內傾斜.傾斜增大到一定程度時會造成主軸頸與主軸瓦邊緣發(fā)生摩擦接觸,接觸位置處變成半干摩擦狀態(tài).本文對摩擦接觸采用Greenwood-Tripp粗糙接觸模型來計算.計算并比較某機車柴油發(fā)電機組9個主軸承在不同功率(2 000、2 430、2 650、2 940 k W)下的潤滑結果,確定潤滑相對危險的主軸承位置和摩擦接觸部位,并分析造成主軸承出現(xiàn)摩擦接觸的結構性因素.

1 基礎理論

1.1 彈性流體動力潤滑

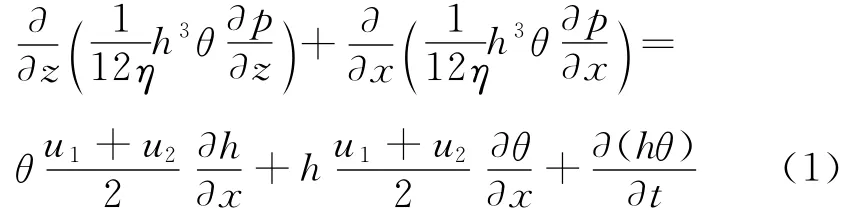

主軸承潤滑模型基于擴展雷諾方程建立,采用彈性流體動力潤滑算法求解,能夠考慮軸頸軸瓦的彈性變形和機油填充狀態(tài)的影響.具體如下:

式中:p為油膜壓力;θ為機油填充率;h為油膜厚度;η為機油黏度;u1、u2分別代表軸頸、軸瓦沿圓周方向的速度;t為時間;x、z分別代表沿著圓周方向的坐標和沿著軸向的坐標(軸瓦固定)[4].

1.2 Greenwood-Tripp粗糙接觸模型

當潤滑油膜的厚度減小到與軸頸軸瓦表面間的復合粗糙度相接近時,就會發(fā)生摩擦接觸.本文采用Greenwood-Tripp模型來計算粗糙接觸摩擦力.假設軸頸、軸瓦表面輪廓高度對基準平面的隨機變化服從高斯分布,接觸面上的名義壓力可表示為

其中σs為粗糙接觸面間的復合間隙的方差;β為接觸點半徑;ηs為接觸面峰值密度;e為接觸面間的名義間隙;E1、E2分別為上下接觸表面的彈性模量;ν1、ν2分別為上下接觸表面的泊松比.

2 計算模型

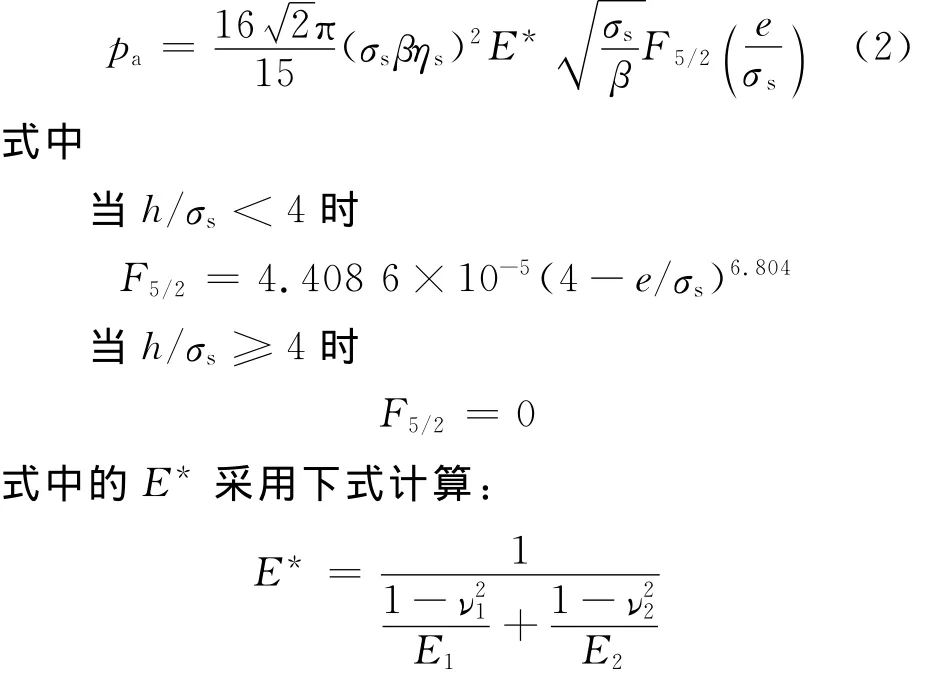

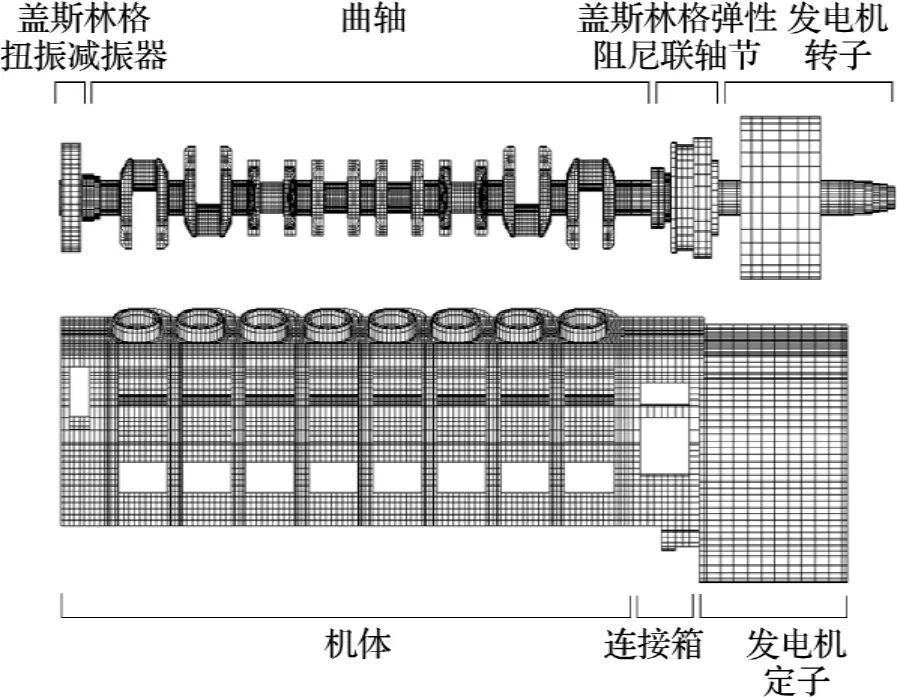

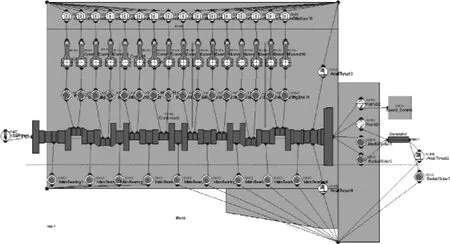

本文采用帶有彈性流體動力潤滑分析功能的發(fā)動機動力學商業(yè)軟件AVL EXCITE進行計算.用有限元軟件MSC.Patran和MSC.Nastran做有限元建模和接口文件的轉換,如圖1所示,建立了曲軸、機體等部件的有限元模型.

圖1 曲軸、機體等的有限元模型Fig.1 Finite element models of crankshaft,block,etc.

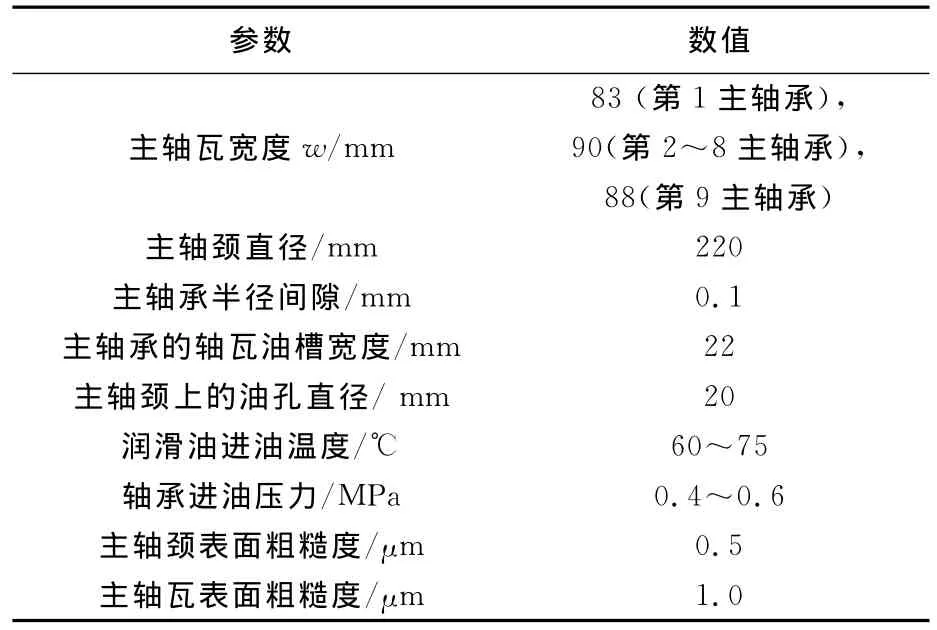

圖2顯示了EXCITE模型中各部件間的連接關系.該模型中包含曲軸、機體、活塞、連桿和發(fā)電機轉子等.曲軸、機體、轉子設成彈性體,由有限元模型轉換后導入.本研究關注的主要對象是曲軸,對活塞、連桿等其他部件只在EXCITE軟件中建立了簡化模型,模擬出這些部件對曲軸、機體的動力學效應.主軸承潤滑是研究關注的重點,采用彈性流體動力潤滑算法求解.考慮到潤滑中可能會出現(xiàn)的摩擦接觸情況,采用了Greenwood-Tripp粗糙接觸模型來計算接觸摩擦力.為減少計算量,對非主要關心的連桿大端軸承采用了彈簧連接來模擬.

圖2 EXCITE模擬模型Fig.2 EXCITE simulation model

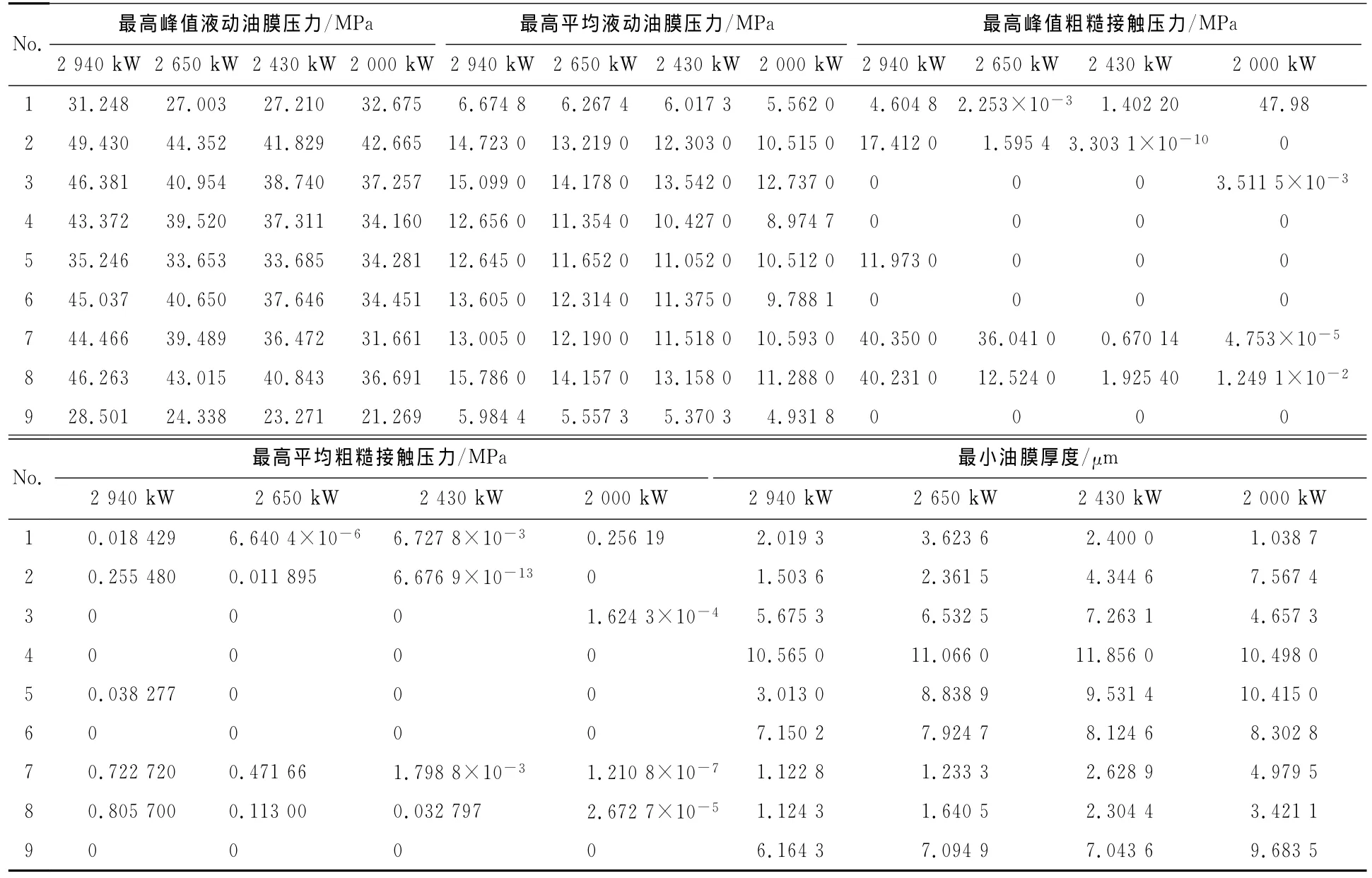

主軸承主要結構參數(shù)見表1.9個主軸承按著從自由端到輸出端的排列順序編號為1到9.每次仿真計算所包含的柴油機工作循環(huán)數(shù)應足夠多,以減少初始參數(shù)選取不當對結果的影響.根據(jù)經(jīng)驗取6個柴油機工作循環(huán)計算,即0°CA~4 320°CA.取第6個工作循環(huán)的計算結果作為評價依據(jù).

表1 主軸承結構參數(shù)Tab.1 Specifications of the main bearings

3 計算結果

本文計算了柴油發(fā)電機組在固定轉速、固定功率下的4種工況,分別是代表柴油機最大做功能力的小時功率2 940 k W、代表持續(xù)做功能力的額定功率2 650 k W、使用中的最大運用功率2 430 k W和部分負荷下的功率2 000 k W,轉速均為1 000 r/min.對潤滑結果的評價借鑒了AVL對民用車發(fā)動機中高級軸瓦的評價標準,即當EXCITE計算結果的峰值液動油膜壓力小于100~150 MPa、峰值粗糙接觸壓力小于50 MPa、最小油膜厚度大于1.5μm時,可認為工作狀態(tài)是正常的.在4種工況下算得的第6工作循環(huán)中各主軸承最高峰值液動油膜壓力、最高平均液動油膜壓力、最高峰值粗糙接觸壓力、最高平均粗糙接觸壓力、最小油膜厚度等結果見表2.

表2 4種工況下各主軸承潤滑計算結果Tab.2 Simulation results of all main bearings in four operation conditions

根據(jù)AVL的評價標準,液動油膜壓力要小于100~150 MPa,從表2的最高峰值液動油膜壓力一項中可以看到各工況下9個主軸承的最高液動油膜壓力均小于100~150 MPa,滿足AVL相關要求.

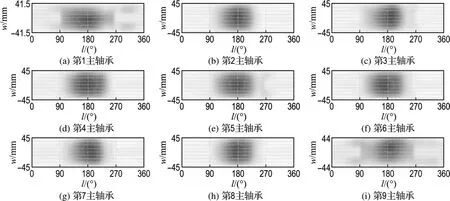

圖3為2 430 k W工況下9個主軸承平均液動油膜壓力p分布云圖(其他工況下的類似).圖中橫坐標代表主軸承內表面一圈的周向長度l,以圓心角度0°~360°來表達,取垂直向上方向為起始位置0°,則0°~90°和270°~360°范圍為上軸瓦,90°~270°范圍為下軸瓦.圖中的縱坐標代表軸瓦的寬度w.該云圖是對軸瓦上的每個點在一個工作循環(huán)內的油膜壓力累加后再取時間上的平均值得到的.從該云圖能直觀地看出軸瓦上的高油膜壓力區(qū)(即圖中的深色部分).由圖3可見各主軸瓦中的高油膜壓力區(qū)的分布位置都很一致,即集中在下瓦中央位置180°處的附近.而且各個軸瓦的高油膜壓力區(qū)的分布范圍都比較廣,有利于曲軸在各主軸承的下瓦中部得到較好的潤滑油膜支撐.

從表2的最高峰值粗糙接觸壓力一項來看,9個主軸承在4種計算工況下的粗糙接觸壓力最高為47.98 MPa,出現(xiàn)在2 000 k W工況下的第1主軸承處.2 940 k W工況下的第7、8主軸承和2 650 k W工況下的第7主軸承的峰值粗糙接觸壓力分別為40.350 0、40.231 0和36.041 0 MPa,也都較高.但以上各主軸承的峰值粗糙接觸壓力均沒超過AVL規(guī)定的50 MPa的標準.

圖3 2 430 k W工況下9個主軸承平均液動油膜壓力云圖Fig.3 Average of hydrodynamic pressure of 9 main bearings in 2 430 k W operation condition

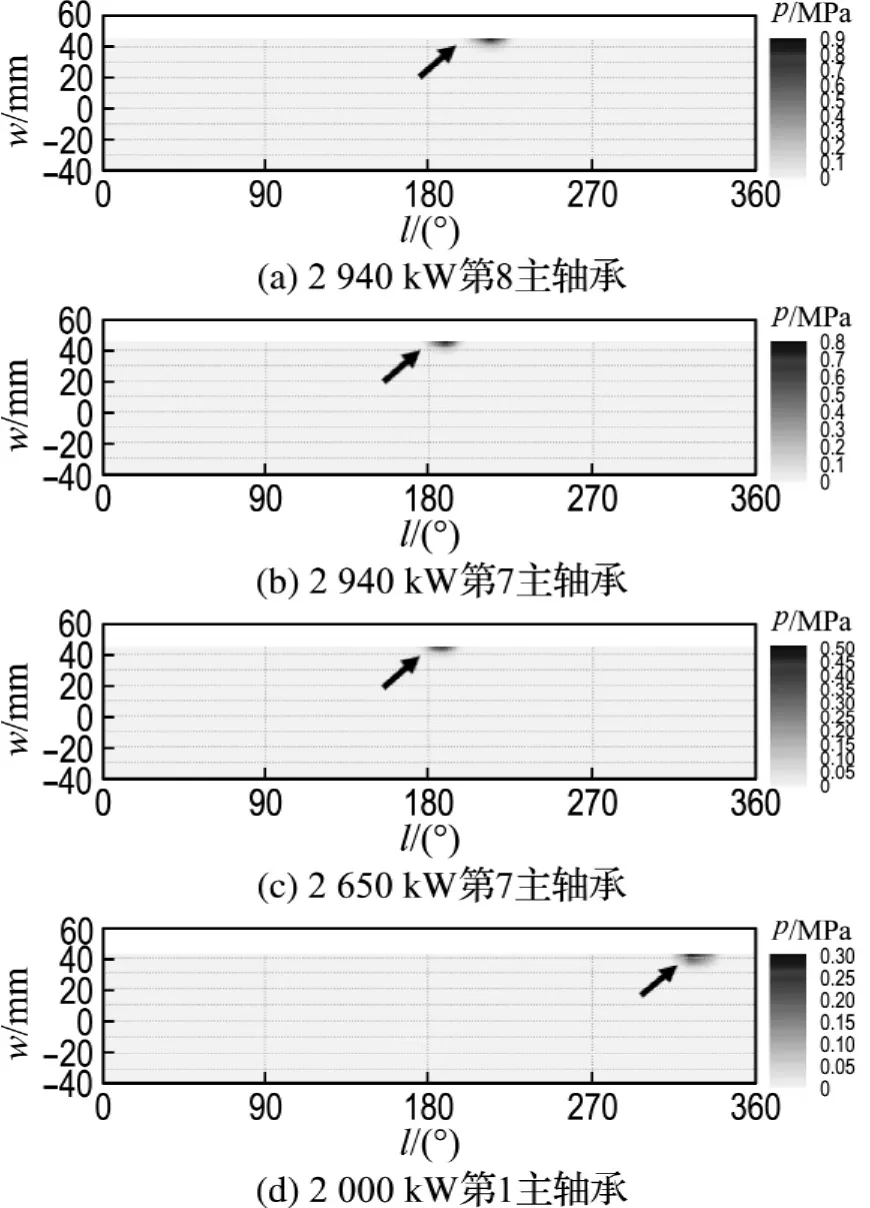

再從表2的最高平均粗糙接觸壓力一項上看,從高到低的平均粗糙接觸壓力依次為2 940 k W下的第8、7主軸承,2 650 k W下的第7主軸承,2 000 k W下的第1主軸承和2 940 k W下的第2主軸承,其他主軸承的平均粗糙接觸壓力相比之下或是不高或是沒有.平均粗糙接觸壓力越高則相同時間內軸瓦受到的摩擦力越大,軸瓦出現(xiàn)疲勞的可能性也越大.圖4所示為第8、7、1主軸承平均粗糙接觸壓力云圖.圖中箭頭所指部分代表發(fā)生粗糙接觸的區(qū)域.由圖4可見發(fā)生粗糙接觸的區(qū)域只占整個軸瓦工作面積中很小的比例;第8、7主軸承的接觸位置是在下瓦180°附近的軸瓦邊緣.而第1主軸承發(fā)生接觸的位置是在上瓦320°附近的軸瓦邊緣.

在2 940、2 650 k W等高負荷下第8、7主軸承處出現(xiàn)較高的粗糙接觸壓力,在較低的2 000 k W時,第1主軸承處出現(xiàn)較高的粗糙接觸壓力.2 430 k W介于兩種情況之間,其自由端、輸出端的軸承潤滑都較好.所以2 430 k W為4組工況中潤滑最好的工況.

從表2的最小油膜厚度指標上看,第3、4、5、6、9主軸承在各個工況下的最小油膜厚度都比AVL標準要求的1.5μm大得多,反映了這些軸承在各個工況下潤滑油膜都能有效地隔開主軸頸主軸瓦間的工作表面,使兩表面間的間隙足夠大,兩表面間沒有或只有很小的摩擦接觸.故這些軸承潤滑良好,運行穩(wěn)定.

圖4 第8、7、1主軸承的平均粗糙接觸壓力云圖Fig.4 Average of asperity contact pressure of the Nos.8,7,1 main bearings

第2主軸承在2 940 k W下最小油膜厚度偏低,為1.503 6μm,但仍超過了1.5μm,可正常運行.而2 940 k W下的第7、8主軸承,2 650 k W下的第7主軸承和2 000 k W下的第1主軸承的最小油膜厚度均低于AVL相應標準的要求,這和這些軸承在相應工況下存在著很高的峰值粗糙接觸壓力的情況是相一致的,油膜厚度過小則主軸頸主軸瓦間易發(fā)生摩擦接觸.所以第8、7、1主軸承為工作中的危險主軸承位置,這一結論與柴油發(fā)電機組生產(chǎn)廠家的實踐經(jīng)驗相符合.

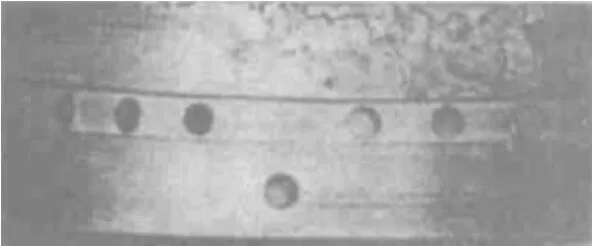

圖5所示為柴油發(fā)電機組在實際運用過程中柴油機自由端的主軸瓦因局部過載發(fā)生疲勞損傷的情況.發(fā)生疲勞的部位在上瓦,磨損最嚴重的部分在軸瓦邊緣,這和2 000 k W工況計算結果中第1主軸承發(fā)生粗糙接觸的位置相接近.由表2的計算結果可看出,第1主軸承只在2 000 k W這種部分負荷下潤滑差,而在高負荷下潤滑好.而鐵路機車的特點恰好是在線路上運行時,由于線路坡度、彎道、限速、臨時停車、到站、發(fā)車等情況需要經(jīng)常變換轉速功率,機車柴油機在標定工況下運轉的時間并不多,大部分是在部分負荷甚至空負荷情況下工作.如果柴油機長時間持續(xù)地在2 000 k W這種部分負荷下工作,則第1主軸瓦的局部長時間持續(xù)地受到高摩擦接觸壓力作用,就容易造成疲勞損傷.

圖5 主軸瓦上瓦邊緣局部過載疲勞Fig.5 Local overload wear at an edge in the upper part of main bearing shell

計算時所用的主軸頸、主軸瓦的表面粗糙度是根據(jù)軸頸軸瓦工作表面的加工工藝要求選取的,為“名義”粗糙度,反映的是零件工作表面未磨合前的粗糙度情況.有文獻[5]考慮了磨合對工作表面粗糙度的影響,認為如果軸承在工作時所建立起的最小油膜厚度大于軸頸表面和軸承表面粗糙度之和,則可以斷定軸承能長期可靠地工作.而實際情況往往是柴油機經(jīng)過適當?shù)某跄ズ线\轉工況之后,軸頸和軸承的表面粗糙度得到改善,所以最小油膜厚度還可以小到其和的一半,但延續(xù)角度則不應超過整個工作循環(huán)角的20%(這是半干摩擦狀態(tài)),則軸承也有可能可靠地工作.

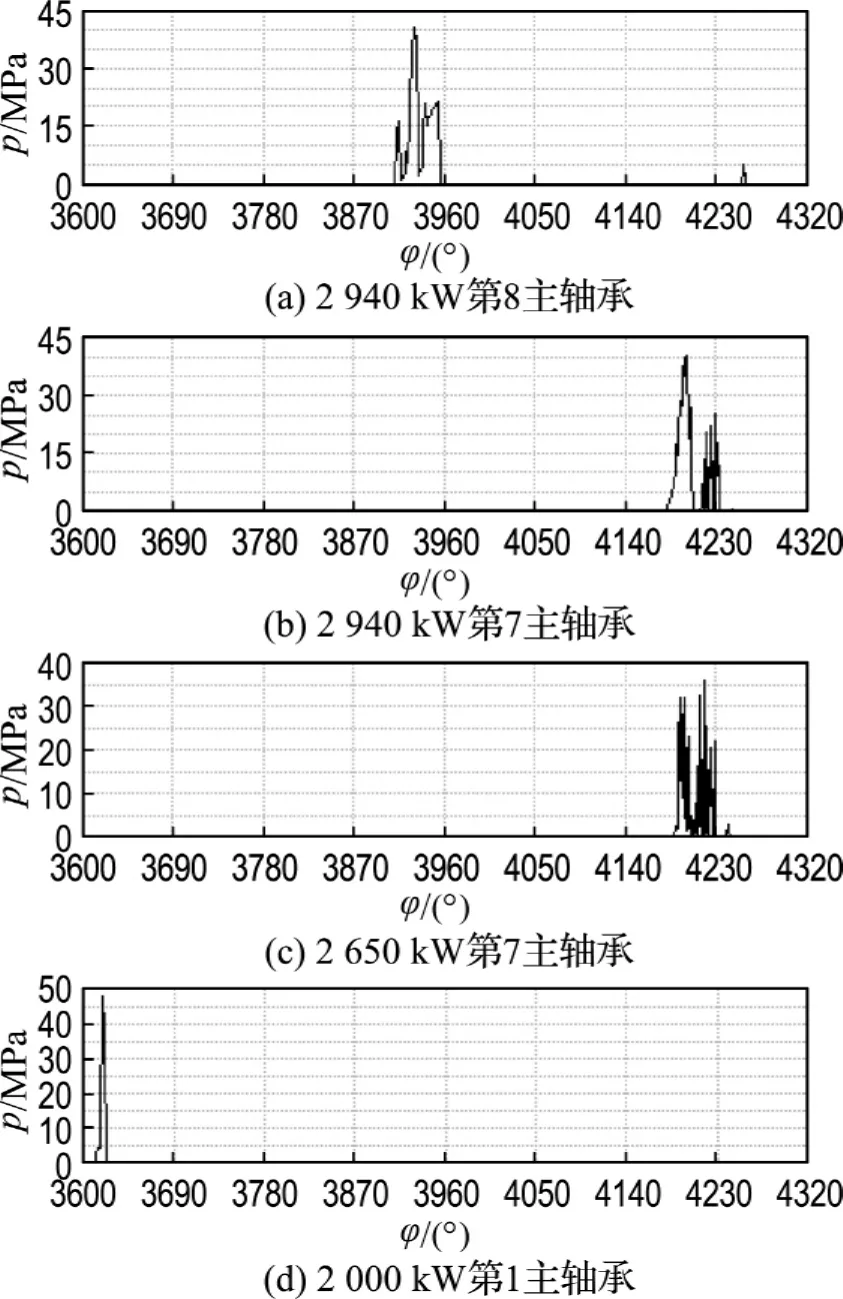

本例中曲軸主軸頸的表面粗糙度為0.50 μm,主軸瓦表面粗糙度為1.00μm,其和的一半為0.75μm.由表2可知,所有的主軸承在各個工況下的最小油膜厚度均超過了0.75μm.如果再檢查軸承處于半干摩擦狀態(tài)下的持續(xù)角度的話,如圖6所示,第8、7主軸承在2 940 k W下出現(xiàn)摩擦接觸的持續(xù)角度分別為46°CA和50°CA,第7主軸承在2 650 k W工況下出現(xiàn)摩擦接觸的持續(xù)角度為43°CA,第1主軸承在2 000 k W工況下出現(xiàn)摩擦接觸的持續(xù)角度為11°CA,都遠低于整個工作循環(huán)角的20%(即144°CA).

圖6 第8、7、1主軸承峰值粗糙接觸壓力曲線Fig.6 Peak asperity contact pressure curves of the Nos.8,7,1 main bearings

綜上所述,盡管第8、7、1主軸承最小油膜厚度值低于AVL標準所要求的1.5μm,但如果考慮主軸頸主軸承經(jīng)初磨合后帶來的表面粗糙度改善,這些軸承在較高的摩擦接觸壓力下的最小油膜厚度仍不低于軸頸軸瓦表面粗糙度之和的一半,而且摩擦接觸持續(xù)時間也遠小于一個工作循環(huán)的20%,故可斷定這些軸承有可能可靠地運行.

4 結果討論

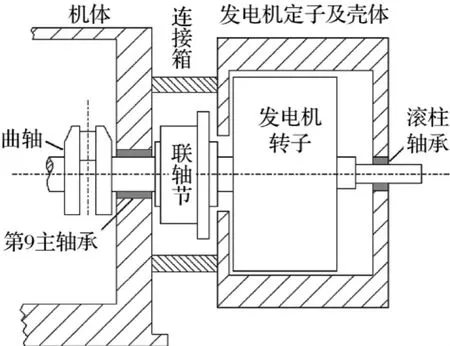

輸出端的第7、8主軸承的潤滑較差,這與該柴油發(fā)電機組的結構形式有關.如圖7所示,該柴油發(fā)電機的轉子一側由發(fā)電機定子處的滾柱軸承支撐,另一側通過聯(lián)軸節(jié)由柴油機輸出端的主軸承支撐,這種結構布置形式會使輸出端軸承的負荷加大.輸出端的第7、8、9主軸承中,第7、8主軸承不僅要承受其兩側共4個氣缸氣體爆發(fā)壓力的作用,還要承擔起支撐發(fā)電機轉子的部分負荷.而第9主軸承雖離轉子最近,承擔轉子負荷也最大,但因其只受單側兩個相鄰氣缸的氣體爆發(fā)壓力作用,故總的主軸承負荷沒有第7、8主軸承高.所以第7、8主軸承為9個主軸承中負荷最重的,潤滑也相對較差.在2 430 k W和2 000 k W工況下,因氣體爆發(fā)壓力降低,第7、8主軸承的潤滑相應得到改善.

圖7 發(fā)電機轉子支撐情況示意圖Fig.7 Instruction of the support condition of generator rotor

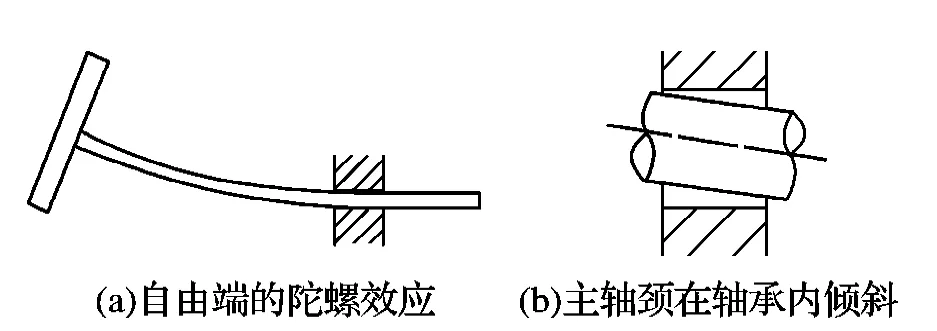

自由端的第1主軸承出現(xiàn)了較高的摩擦接觸,是因為,如圖1中所示,曲軸自由端帶有一個質量、慣量很大的蓋斯林格扭振減振器,減振器與曲軸形成了一個輪軸系統(tǒng),在一定的條件下會產(chǎn)生一個陀螺力矩,引起主軸頸撓度和傾角的耦合[6],見圖8(a).由于陀螺效應,第1主軸頸在軸承內邊旋轉邊撓曲擺動,造成主軸頸變形傾斜,如圖8(b)所示.2 000 k W與2 430、2 650、2 940 k W等工況相比,轉速仍為1 000 r/min,撓曲擺動程度不變;而功率的降低、氣體爆發(fā)壓力的下降,使得主軸頸不容易被“約束”在軸承下部.另外由圖3可以看到,液動油膜壓力的高壓區(qū)主要集中在下瓦中部,當主軸頸處在下瓦時能得到有效承托,當主軸頸運動到上瓦時,缺乏有效的油膜力來承載,容易造成主軸頸與主軸瓦上瓦邊緣直接接觸.

圖8 第1主軸承支撐情況示意圖Fig.8 Instruction of the support condition of the No.1 main bearing

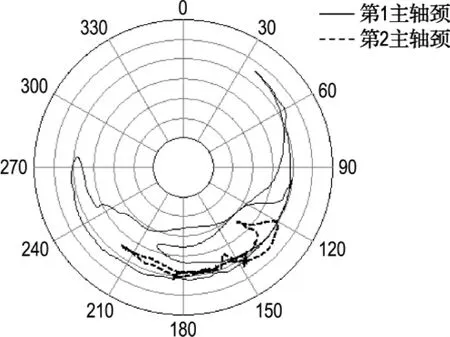

圖9所示為第1、2主軸頸軸心軌跡的對比.可見第2主軸頸軸心軌跡基本上位于軸承下方,而第1主軸頸的軸心軌跡有明顯向軸承上方運動的趨勢.

圖9 第1、2主軸頸的軸心軌跡Fig.9 Orbital path of main journals 1 and 2

5 結 論

(1)比較4種不同功率下的潤滑計算結果,可發(fā)現(xiàn)2 430 k W工況下各軸承都能達到AVL標準的各項要求,為4種計算工況中潤滑情況最好的工況,能長期可靠地運行.在柴油發(fā)電機組實際運行過程中可多選擇運行在該工況下.2 940和2 650 k W工況比2 430 k W工況的功率高,氣體爆發(fā)壓力大,潤滑相對較差,尤其是在第7、8主軸承位置,故不宜為追求高功率而使柴油機長時間連續(xù)運轉在這兩種高負荷狀態(tài)下.而第1主軸承在2 000 k W工況下潤滑較差,有發(fā)生疲勞損傷的風險,在實際使用過程中也不宜一味追求經(jīng)濟性而使柴油機長時間持續(xù)地在2 000 k W部分負荷下運轉.

(2)根據(jù)AVL的相關標準評價了4種功率下9個主軸承的潤滑情況,發(fā)現(xiàn)第2、3、4、5、6、9主軸承在各功率下潤滑良好,而第8、7、1主軸承在某些功率下潤滑不好,為工作中的危險軸承,較容易發(fā)生事故,這和生產(chǎn)廠家的實際情況基本相符.如考慮到主軸頸主軸瓦工作表面經(jīng)初磨合后的改善,則第8、7、1主軸承也有可能可靠地工作,在柴油發(fā)電機組需運轉在2 000、2 650、2 940 k W工況時應多留意這幾個主軸承的工作情況,發(fā)現(xiàn)異常,及時采取措施.

(3)第8、7、1主軸承潤滑效果不好與柴油發(fā)電機組的結構布置形式有一定關系,要改善這幾個主軸承的潤滑可從改變柴油發(fā)電機組的結構布置形式著手,也可通過換用更好的曲軸材料、改進曲軸結構等措施來提高曲軸彎曲剛度,或換用較高黏度機油等.

[1]MOURELATOS Z P.A crankshaft system model for structural dynamic analysis of internal combustion engines[J].Computers &Structures,2001,79(20-21):2009-2027

[2]孫 軍,桂長林,汪景峰,等.曲軸-軸承系統(tǒng)計入曲軸變形的軸承摩擦學性能分析[J].內燃機學報,2007,25(3):258-264

[3]何芝仙,桂長林,李 震,等.計入軸傾斜的曲軸-軸承系統(tǒng)動力學摩擦學耦合分析[J].農(nóng)業(yè)機械學報,2007,38(12):5-10

[4]藍 軍.徑向滑動軸承載荷和磨損分析[C]//AVL AST 2006年中國用戶大會論文集.上海:AVL,2006

[5]牟恕寬.16V240ZJB型柴油機軸承計算結果分析與改進[J].內燃機車,1995(3):30-35

[6]湯姆遜W T.振動理論及應用[M].哈爾濱:哈爾濱船舶工程學院出版社,1985