404 Not Found

404 Not Found

T91/P91鋼的焊接及熱處理

王珍

(黑龍江省火電第三工程公司,黑龍江哈爾濱150016)

0 引言

T91/P91鋼是一種改良的Cr-Mo鋼,與傳統的Cr-Mo鋼相比較,T91/P91鋼可以減小鋼結構的設計壁厚,降低結構的整體重量,提高結構鋼的設計參數。T91/P91鋼的冷裂紋敏感性較低,無熱裂紋和再熱裂紋傾向,但對氫致裂紋較為敏感,易產生氫致脆斷,對其焊接及熱處理工藝要求嚴格,稍有不慎就會產生裂紋。焊前預熱、焊后保溫、后熱及焊后熱處理是降低焊縫中氫含量、改善焊接接頭力學性能的有效措施。目前,這種T91/P91鋼大量用于火電機組中,如HG-1900/25.4-YM3型600 MW超臨界機組中屏式過熱器、末級過熱器、高溫再熱器管排、過熱器連接管道、主蒸汽管道、再熱蒸汽管道等都使用了T91/P91鋼。1臺機組T91鋼焊口為5 000只,P91鋼焊口為400只。在火電機組安裝過程中,焊接及熱處理施工難度較大,應嚴格控制焊接及熱處理工藝以保證焊接接頭的質量。

1 T91/P91鋼的焊接

1.1 焊接設備

a.焊機為ZXT-400STG型逆變式焊機。b.所有儀表必須經過校驗,合格后方可使用。c.電焊機要性能良好、運轉正常,電焊機的電流表、電壓表要檢驗合格,接地裝置良好。

d.氬氣表檢驗合格,氬弧焊把及氬氣帶無泄露,氬氣帶內部要保持干燥不能受潮。氬弧焊槍導電端接觸良好,氬氣壓力正常。

e.電焊機要有防護棚,保證焊接工作正常進行。

1.2 焊接材料的選擇

根據火力發電廠金屬材料及焊接工藝選擇ER90S-B9型焊絲、E9015-B9型焊條。

a.施焊前對焊絲進行100%光譜分析,合格后方可使用。焊后應對焊縫進行光譜分析,以保證材質的正確性。對焊條分批量熔敷后進行光譜抽查。

b.鎢極氬弧焊用的電極宜采用鈰鎢棒,規格為φ2.5mm。

c.氬氣的純度應≥99.5%。

d.焊條使用前應按說明書要求進行烘干,重復烘干不得超過2次,使用時裝入溫度100~120℃的專用保溫箱(筒)內,隨用隨取。

1.3 T91/P91鋼焊接方法

a.T91鋼的焊接采用全氬弧焊接、直流正接(工件接正極)。

b.引弧方法為接觸引弧而且在坡口內引弧,引燃后應保證起弧點熔透,嚴禁在被焊件表面引燃電弧、試驗電流或隨意焊接臨時支撐物。

c.P91鋼焊接采用氬電連焊焊接方法。

d.施焊過程中始終保持層間溫度200~300℃,T91鋼焊接打底前使用中性火焰加熱,用遠紅外測溫儀監控溫度。當達到120℃時開始充氬保護,充氬由管口一端進行,開始流量為10~20 L/min,施焊過程中流量應保持在8~10 L/min。焊接打底封口時,應停止沖氬。利用管內的殘留氬氣進行焊接收頭,要求收頭停留時間盡可能短,熔合了即可。焊接打底結束后再用火焰加熱至240℃開始次層的填充,每層焊接結束焊下一層前都要用測溫儀監控,以確保施焊的層間溫度保持在200~300℃。

e.P91鋼焊口焊接不用充氬保護而采用專用的“太陽”免充氬焊接保護劑。使用免充氬保護劑的原因是使用方法簡單、現場有些大口徑管做氣室比較困難。

1.4 太陽免充氬焊接保護劑使用方法

a.先清除油污。“太陽”焊接保護劑對灰塵和氧化膜有清除作用,在涂前應當清除油漬。

b.混合“太陽”焊接保護劑在供貨狀態下為粉末狀,使用時需要與甲醇(或酒精)專用粘合劑混合。

粉末與甲醇的重量混合比例為2∶1,攪拌均勻后為奶油狀的混合物,將混合物停留約5 min后涂于焊口的背面,停留2~3 min,就可以進行焊接。該方法主要用于被焊工件在裝配或焊接過程中無嚴重震動的情況。若有嚴重震動,則可能造成涂層的脫落。此時,需采用與專用粘合劑混合方法。為防止由震動造成的涂層脫落,可以將粉末和專用粘合劑按照5∶1~8∶1的比例(質量比)進行混合,然后再加入丙酮將混合物稀釋成為奶油狀,將混合物涂于焊口背面,寬度約3 mm,厚度約1 mm。停留約5~8 min后,就可以進行焊接。

c.焊接電流。用正常的焊接電流施焊或大于正常焊接電流的10%進行焊接。

d.對口間隙。一般對口間隙為2.5 mm,對口前將免充氬保護劑按要求涂抹在內坡口上;對口不進行固定,調好間隙讓其處于自由狀態。

1.5 環境

a.施焊環境溫度必須在5℃以上。

b.焊接施工現場應搭設防護棚,做到防風、防雨、防潮、防寒。

c.焊接場所應保證有足夠的施焊空間,焊接場所的安全措施應布置合理。

d.焊接場所5 m內不允許有易燃易爆物品。

1.6 坡口的清理準備及對口

a.坡口及管子外壁距坡口10~15 mm范圍內應清理干凈,除去油漆、垢銹直至發出金屬光澤,內壁10 mm范圍內同樣清理。

b.坡口有影響焊接質量的缺陷,應修復或補焊至符合要求。

c.焊口兩側內徑不等時應進行修磨,修磨時坡口角度不大于15°,坡口鈍邊為0.5~2.0 mm,坡口間隙為1~3 mm。

d.對口前考慮留有足夠的焊接及熱處理空間。

e.T91鋼管對口前在管子1端距坡口500 mm處用可溶紙堵好,形成氣室。

f.T91鋼管不能強力對口,在坡口根部用點焊固定2點(點固焊前用火焰加熱到規范要求,并要充氬保護)。

2 焊前預熱、伴熱、后熱及焊后熱處理

2.1 設備

a.所用設備為WKGDHL-C型熱處理自動控溫柜,各種儀表及熱電偶等必須經過計量校驗合格且均在有效期限內。

b.輸入電壓。交流380 V/220 V±10%,50 Hz (三相四線制);輸出電壓每相為0~220 V,而且調節范圍為0~100%,輸出電源線為多心橡膠銅線。

c.工作環境。環境溫度為-10~50℃,相對濕度≤85%。

d.熱電偶為NiCr-NiSi鎧裝熱電偶。規格為φ6×800 mm,補償導線為銅-康銅。

2.2 預熱

a.氬弧打底前,環境溫度應保證在5℃以上,T91鋼焊口用火焰加熱,預熱溫度為100~150℃。氬弧打底結束后再升溫到200~300℃后開始焊接。

b.焊接預熱時將熱電偶布置在坡口邊緣40 mm,管徑大于273 mm的布置2只熱電偶。1只布置在加熱器開口處,另1只布置在對面180°處,水平管道應上下布置,埋在加熱器內的熱電偶用石棉布與加熱器隔開。

c.加熱器布置在離坡口20 mm處,坡口兩側各布置1片加熱器,布置后用石棉布將兩側的加熱器進行保溫,外面用保溫棉包好,開始加熱 。待加熱到120℃時保溫一定的時間,然后打開保溫棉用遠紅外測溫儀進行監測,溫度達到要求時開始焊接。如溫度達不到要求,應將保溫棉包好繼續加熱,直到溫度達到后開始焊接。

d.焊接打底結束后,包好保溫棉再進行加熱。加熱到240℃,保溫一段時間后打開保溫棉,再用遠紅外測溫儀進行監測,待溫度達到要求后進行電焊焊接。

2.3 伴熱

為防止層間溫度過低,保證焊接時層間溫度,焊接過程中要全過程跟蹤伴熱,采用較小的線能量,這樣不會使層間溫度過高。每層焊接結束,下一層焊接前都要用遠紅外線測溫儀進行現場監控。

2.4 后熱

焊接工作停止后,立即將焊件加熱(溫度為300~400℃),保溫時間為2~4 h,使焊件緩慢冷卻下來,以加速氫的逸出。

a.后熱時機的選擇。從組織轉變機理分析,立即后熱冷卻到室溫,殘余奧氏體可以轉變為馬氏體,經焊后熱處理最終組織為回火馬氏體,達到最終效果。

b.對壁厚≥70 mm的鋼管,為防止冷裂紋產生,焊到20 mm時要進行根部透照檢測。根部透照檢測之前,要對焊接接頭進行后熱處理,即加熱到350℃、保溫2 h的后熱處理工藝。

2.5 焊后熱處理

2.5.1 T91鋼小徑管的焊后熱處理

a.T91鋼管可以降到室溫再進行熱處理。單根管、管排、返修焊口選用同規格的加熱器,帶鰭片或間距過小的管排選用與管排周長相當的加熱器。

b.熱電偶的布置應根據所處理的焊口數量(5只焊口至少布置1只,5只焊口以上布置2只以上),布置在溫度最高和最低處。

c.保溫棉的寬度不宜過寬,保溫層厚為20 mm。對于成組管排,每根管保溫盡可能相同以保證每根管溫差較小。

d.熱處理溫度選擇(760±10)℃的恒溫溫度。

e.保溫時間的選擇。T91鋼管壁厚度≤5 mm的保溫30 min,管壁厚度大于5 mm、小于10mm的保溫60 min。

f.T91鋼的升降溫速度≤150℃為宜。降溫至300℃以下不控制,可隨爐冷卻至室溫。

2.5.2 P91鋼的焊后熱處理工藝

a.熱電偶的布置。待馬氏體轉變結束后,將伴熱的石棉布、加熱器拆除,把伴熱的熱電偶移到焊縫上用鐵線綁扎牢固,再將加熱器布置好。管徑大于273 mm的管道應布置2只熱電偶,1只布置在加熱器開口處,另1只埋在加熱器內,埋在加熱器內的熱電偶用石棉布將其與加熱器隔開。

b.加熱器布置在焊縫中心兩側,加熱的寬度從焊縫中心算起,每側不小于管子壁厚的3倍且不小于60 mm。

c.保溫棉的布置。保溫棉的寬度從焊縫中心算起每側不小于管子壁厚的6倍。為減小熱損失,保溫棉的厚度不應小于40 mm。焊口包好后,正確連接熱電偶與電源線進行熱處理。

d.升、降溫速度的選擇。T91/P91鋼的熱處理升、降溫速度按(6 250/壁厚)℃/h計算,且≤150℃/h,降溫至300℃以下可不控制,隨爐冷卻至室溫。

e.P91鋼恒溫溫度與T91鋼一樣,選取(760± 10)℃。經過工藝評定,P91鋼的保溫時間至少4 h,否則機械性能難以保證,管壁厚度不大于100 mm的保溫4 h,管壁厚度大于100 mm小于、125 mm的保溫5h。

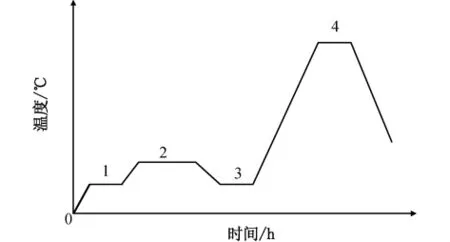

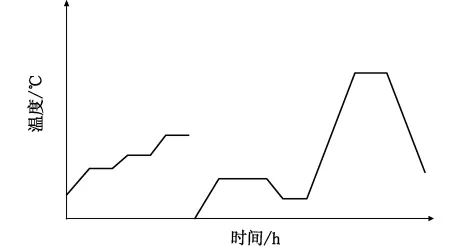

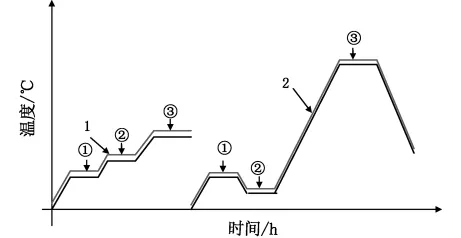

f.P91鋼的熱處理工藝曲線。管徑<273 mm、壁厚<70 mm的管道熱處理工藝曲線如圖1所示;管徑<273 mm、壁厚≥70 mm的管道熱處理工藝曲線如圖2所示;管徑≥273 mm、壁厚≥70 mm的管道熱處理工藝曲線如圖3所示。

圖1 管徑<273mm而且壁厚<70 mm的管道熱處理工藝曲線

圖1中曲線斜率按(6 250/壁厚)℃/h而且≤150℃/h。第一段保溫溫度為氬弧打底溫度(100~150℃)。第二段恒溫溫度為層間焊接及伴熱溫度(200~300℃)。第三段恒溫溫度為馬氏體轉變溫度(100~120℃)。第四段恒溫溫度為焊后熱處理溫度,選(760±10)℃。

圖2 管徑<273 mm而且壁厚≥70 mm管道的熱處理工藝曲線

管徑<273 mm、壁厚≥70 mm的管道在實際工作中不多見,它的熱處理工藝曲線與管徑≥273 mm、壁厚≥70 mm的管道熱處理工藝曲線基本相同,只是測溫點不同。壁厚≥70 mm管道焊接到20 mm厚時需進行根部射線檢驗,因此熱處理工藝分成了兩段,監視爐內溫度至少應布置2個測溫點。

圖3 管徑≥273 mm且壁厚≥70 mm的管道熱處理工藝曲線

圖3中曲線斜率按(6 250/壁厚)℃/h而且小于等于150℃/h。曲線1為打底后熱處理曲線。第一段保溫溫度為氬弧打底溫度(100~150℃),第二段恒溫溫度為層間焊接及伴熱溫度(200~300℃),第三段恒溫溫度為后熱溫度(300~400℃)。

曲線2為檢驗合格后焊接及熱處理曲線。第一段恒溫溫度為層間焊接及伴熱溫度(200~300℃)第二段恒溫溫度為馬氏體轉變溫度(100~120℃),第三段恒溫溫度為熱處理溫度(760±10℃)。

預熱溫度、伴熱溫度的選取應根據現場的實際工作環境決定,工作環境溫度相對較低時可選取上限,環境溫度較高時可選取下限。

3 結論

在火電廠安裝施工中,T91、P91鋼的焊接及熱處理工藝應重點注意以下幾個方面:a.保證焊口根部焊接質量,一定要做好T91焊口的充氬保護,否則很容易產生未焊透和未熔合缺陷;P91焊口要使用專用的免充氬保護劑進行根部保護。b.采用自動控溫裝置嚴格控制T91、P91鋼焊接過程的層間溫度。T91焊口用火焰加熱,現場應隨時監控層間溫度;P91鋼焊接采用電加熱,整個焊接過程跟蹤伴熱,熱處理設備為遠距離控制,現場應隨時對層間施焊溫度進行監控;c.焊后待馬氏體轉變結束后立即進行熱處理。

[1] 電力行業電站焊接標準化技術委員會.DL/T 869—2004火力發電廠焊接技術規程[S].北京:中國電力出版社,2004.

[2] 中國特種設備檢驗協會.承壓類特種設備無損檢測相關知識: 2版.北京:中國勞動社會保障出版社,2007.

[3] 電力行業電站焊接標準化技術委員會.DL/T819—2002火力發電廠焊接熱處理技術規程[S].北京:中國電力出版社,2002.