液體乙醇微尺度層流擴散燃燒的數(shù)值模擬*

徐濤 楊澤亮 甘云華

(華南理工大學電力學院,廣東廣州510640)

近年來,微尺度燃燒由于應用于微動力源領域而成為關注和研究的熱點.從微燃燒器產(chǎn)生能量的利用方式來看,有采用先轉(zhuǎn)化為機械能再轉(zhuǎn)化為電能的方法、熱電轉(zhuǎn)化的方法、熱光伏電轉(zhuǎn)化方法和熱離子轉(zhuǎn)化方法等,學者們根據(jù)不同能量利用方式的特點設計了相應的燃燒結(jié)構(gòu)并進行了不同程度的研究.但目前關于微燃燒的研究尚處于探索階段,微燃燒的應用并不十分成熟,還需對微尺度燃燒規(guī)律進行深入探討.由于微燃燒器的尺度較小,測量成為制約微尺度燃燒研究的重要因素,尤其是燃燒器內(nèi)部參數(shù)的測量非常困難.燃燒器外壁溫度、燃燒器出口溫度等外部參數(shù)的測量相對較易,但在測量過程中要考慮到測量工具對測量誤差的影響.在溫度測量過程中,熱電偶對宏觀尺度上的測溫比較準確,但對于微尺度而言,熱電偶頭部焊點體積相對較大,所測到的溫度不再是點的溫度,而是表面溫度的平均值;同時熱電偶還會影響流場分布,造成較大的測量誤差.采用非接觸式的紅外線測溫方法雖然對燃燒器的影響較小,但它只能對火焰表面溫度分布進行測量,無法測量內(nèi)部溫度.因此,在能夠獲取的條件下,可借助數(shù)值模擬的方法來了解內(nèi)部情況,將外部參數(shù)與模擬結(jié)果進行對比,從而驗證微尺度燃燒中數(shù)值模擬所選模型的正確性.目前關于微尺度燃燒的研究主要集中在氣體燃料的燃燒[1-4],而對于微尺度液體燃料燃燒的相變過程和擴散火焰的研究僅處于實驗初級階段[5-9],數(shù)值研究仍然空白.液體燃料的燃燒是一個邊蒸發(fā)、邊混合、邊燃燒的過程,較氣體燃料燃燒過程更復雜,有必要對燃燒穩(wěn)定性的影響因素以及火焰特征尺寸、管徑、燃料流量之間的內(nèi)在聯(lián)系規(guī)律進行研究,為液體燃料的微燃燒器研制和開發(fā)打下基礎.

文中以內(nèi)徑1 mm、外徑2 mm的微細尺度陶瓷管燃燒器作為數(shù)值模擬對象,采用Fluent6.3軟件模擬液體乙醇從陶瓷管底部流入至管口燃燒的整個過程,通過選擇不同數(shù)值模型與實驗結(jié)果的對比來研究微尺度燃燒器的液體燃料燃燒的特性.

1 數(shù)學模型選擇理論的分析

為了研究微細尺度燃燒器內(nèi)發(fā)生的相變過程和管口處的燃燒特性,在微尺度燃燒的數(shù)值模擬中確定合適的模型是非常重要的.文中先在實驗基礎上建立陶瓷管垂直置于空氣中燃燒的三維物理模型,然后選擇和設置合理模型和計算方法模擬液體乙醇從底部管口流入、管口附近汽化和燃燒的全過程,最后將數(shù)值模擬結(jié)果與實驗結(jié)果進行對比,以獲得微尺度下較為合適的數(shù)值計算方法.

液體乙醇從管口進入至燃燒的過程包含有流體流動、傳熱、傳質(zhì)和化學反應,以及它們之間相互作用的物理和化學過程,均應遵循質(zhì)量守恒、動量守恒、能量守恒定律、組分轉(zhuǎn)換和平衡定律.這些定律可以表達為下面的形式:

式中:ρ為混合氣體的密度;div為散度;φ為通用變量;u為求解變量;Г為廣義擴散系數(shù);S為廣義源項.為了使該方程組的未知數(shù)個數(shù)等于方程的個數(shù),需要給出合理的φ、Г和S的表達式,表1列出了它們之間的關系,其中μ為動力粘度系數(shù);T為溫度; ui為速度;k為流體傳熱系數(shù);c為比熱容;Ds為組分s的擴散系數(shù);Cs為組分s的體積濃度;ST為溫度T時的廣義源項;Ss為組分s的廣義源項;x為位置;下標i表示3個方向.這樣便得到了控制燃燒過程的基本方程組,它由連續(xù)性方程、動量方程、能量方程和組分方程組成.

表1 通用變量、廣義擴散系數(shù)和廣義源項的關系Table 1 Relationship among universal variable,generalized diffusion coefficient and generalized source term

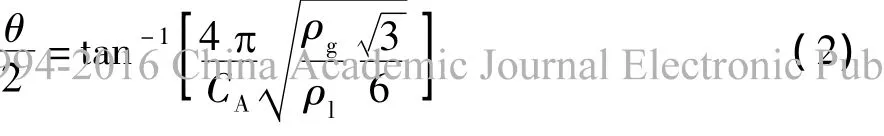

此外,液體乙醇燃燒過程由液態(tài)乙醇的汽化和蒸發(fā)、燃料與空氣的混合和燃料燃燒3個分過程組成.前兩者為物理過程,后者為化學過程.因此,液體燃料的燃燒過程較氣體燃料燃燒復雜得多,由液滴構(gòu)成的離散相分布在連續(xù)相中,離散相的運動和軌跡以及由液滴引起的質(zhì)量和能量交換需要選擇離散相模型來計算,同時將相間耦合以及耦合結(jié)果對離散相軌道、連續(xù)相流動的影響考慮進去.乙醇離散相粒子通過引射方式進入流場,液態(tài)乙醇液滴離散相遵循慣性液滴的加熱/冷卻定律、液滴蒸發(fā)定律、液滴沸騰定律.通過分析和比較發(fā)現(xiàn)射流類型選擇平口霧化噴嘴比較合理,射流材料選擇液滴,液滴和蒸發(fā)成分分別設置為液體乙醇和氣體乙醇,選擇4× 10-7、5.7×10-7和8×10-7kg/s三種質(zhì)量流率的工況進行模擬.陶瓷管平口霧化噴嘴的長度為8 mm,噴嘴直徑為1mm,噴嘴參數(shù)為5.2;液滴的溫度設定為351K.由于噴嘴的類型已經(jīng)確定,液滴噴射角也就確定,噴射角θ由以下方程計算:

式中:ρg為氣相密度;ρl為液相密度;CA為噴嘴參數(shù).CA越大,噴射區(qū)就越大,其值由以下公式計算得來:

式中:L為噴嘴長度,d為噴嘴直徑.

由于管內(nèi)進入的乙醇流量較小,液體在管內(nèi)流動和汽化后的燃燒過程中的雷諾數(shù)均較小,流體運動屬于層流狀態(tài),因此需要選擇與層流狀態(tài)相對應的流動和燃燒模型.流動模擬只能選擇層流粘性模型.化學組分的輸送和燃燒化學反應模擬的組分模型主要有通用有限速率模型、非預混燃燒模型、預混燃燒模型、部分預混燃燒模型和組分PDF(概率密度函數(shù))輸送模型.組分PDF模型不求解單個組分的輸運方程,而是求解混合組分分布的輸運方程,各組分濃度由混合組分分布求得,該模型適合于湍流擴散火焰的模擬和類似的反應過程,用PDF模型來考慮湍流效應.上述幾種模型中僅有通用有限速率模型可適合層流狀態(tài)下的數(shù)值模擬.反應速率模型也只能選擇層流有限速率模型,忽略湍流震蕩的影響,得到層流火焰中化學反應的精確結(jié)果.該模型使用阿累尼烏斯公式來計算化學反應的凈產(chǎn)生速率,該凈產(chǎn)生速率可由以下方程表示:

式中:Ri為第i種化學物質(zhì)化學反應的凈產(chǎn)生速率; Mr,i為第i種物質(zhì)的相對分子質(zhì)量;Nr為發(fā)生第r個反應的數(shù)量;^Ri,r為第i種物質(zhì)在第r個反應中的產(chǎn)生或分解速率.

小流量乙醇燃燒時,溫度較高,輻射換熱量較大,因此輻射傳熱將占據(jù)傳熱的主導地位,計算中需要考慮輻射傳熱過程,它也是維持微細尺度陶瓷管燃燒的重要因素.輻射傳熱模型有離散傳播輻射(DTRM)模型、P-1輻射模型、Rosseland輻射模型、表面輻射(S2S)模型、離散坐標輻射(DO)模型,通過對光學深度和氣體與液滴之間的輻射換熱的考慮,選擇P-1輻射模型是比較合理的,其輻射換熱方程為:

式中:qr為輻射換熱量;α為吸收系數(shù);λ為散射系數(shù);G為入射輻射;C為線性各相異性相位函數(shù)系數(shù).

數(shù)值計算過程中,得到乙醇燃燒的化學反應流動的收斂解非常困難.其主要原因是:(1)化學反應對基本流型的影響可能非常強烈,導致模型中質(zhì)量/動量平衡和物質(zhì)輸運方程的強烈耦合.在燃燒中,反應導致大的熱量釋放和相應的密度變化以及流動的加速.但是,當流動屬性依賴于物質(zhì)濃度變化時,所有的反應系統(tǒng)都具有某種程度的耦合,這種耦合溫度的求解需要使用亞松弛的方法來解決;(2)乙醇燃燒的反應速率非常快,組分輸送方程的求解在數(shù)值上非常困難,要將該燃燒過程處理為層流化學反應的剛性系統(tǒng),同時與基于壓力的求解相結(jié)合進行求解,以增加化學反應流動的穩(wěn)定性和收斂性.

此外,空氣的進口溫度均取300 K.考慮浮力對流動的影響,設重力加速度為9.81 m/s2.各個變量的出口條件由背壓(大氣壓)及質(zhì)量守恒決定.燃燒反應的反應物和生產(chǎn)物均使用變比熱容.采用Simple算法處理壓力-速度耦合求解.在計算過程中收斂條件為各個支配方程迭代計算的余量至少小于10-3.

2 模型模擬分析

實驗中可以通過由體視顯微鏡、數(shù)字攝像頭、計算機等組成的觀察裝置捕捉火焰圖像,用帶有極細且耐高溫鉑金屬探頭的熱電偶測量火焰和管壁的溫度,將獲得的圖像和測溫數(shù)據(jù)與采用不同模型模擬的結(jié)果進行分析,確定更接近真實值的合理數(shù)值模型.為了分析微管道內(nèi)邊界層以及離散相對燃燒的影響,需對邊界層滑移和液滴輻射傳熱模型進行重點研究,表2為兩者數(shù)值計算模型.

表2 邊界層滑移和液滴擴散模型Table 2 Types of boundary slip and particle diffusion model

2.1 火焰圖像與數(shù)值模擬溫度場的分析

選取液體乙醇質(zhì)量流率為4×10-7kg/s的工況為研究對象,圖1為拍攝的火焰圖像,圖2為不同選擇模型的數(shù)值模擬溫度場.高溫火焰可認為近似為煙粒云輻射[10],由電荷耦合元件(CCD)獲取的彩色火焰圖像經(jīng)A/D轉(zhuǎn)換后,在計算機內(nèi)以像素為單位逐點存儲,每一點存儲的信息量都包含了該點與接收到的輻射能成正比的亮度值,這說明溫度高的區(qū)域,火焰的亮度也會高.圖1中顯示火焰高度約2.90mm,寬度約2.52mm,火焰呈近似半球形,陶瓷管出口至0.4mm之間區(qū)域亮度較暗,火焰輪廓較模糊,可能為氣相區(qū).圖2(a)的陶瓷管口上方1130~1270 K溫度區(qū)域的高度約為2.25 mm,寬度約為2.40mm;圖2(b)陶瓷管口上方1190~1480 K溫度區(qū)域的高度約為3.30 mm,寬度約為2.45 mm;圖2 (c)陶瓷管口上方1080~1280K溫度區(qū)域的高度約為1.5mm,寬度約為2.30mm;圖2(d)陶瓷管口上方1160~1450 K溫度區(qū)域的高度約為3.20 mm,寬度約為2.50mm.與圖1的火焰結(jié)構(gòu)相比,圖2(a)和2(c)的溫度區(qū)域的高度和寬度均偏小;圖2(b)和2(c)的溫度區(qū)域的寬度接近,高度均偏大,其中圖2(b)中偏大較多,因此,綜合比較得出圖2(d)中溫度區(qū)域的高和寬與圖1的火焰結(jié)構(gòu)比較接近,而且溫度區(qū)域的外形與圖1的火焰外形最相似.

圖1 燃燒拍攝的火焰圖像Fig.1 Combustion flame image

圖2 不同模型的數(shù)值模擬溫度場Fig.2 Numerically-simulated temperature fields of different models

2.2 測量溫度與數(shù)值模擬溫度分析

圖3為不同質(zhì)量流率下的陶瓷管口外壁溫度對比.圖4為質(zhì)量流率4×10-7kg/s時陶瓷管口的火焰溫度對比.從圖3中可以看出,模型1和3得到的模擬值均比測量值小,但模型1偏差明顯較大,最大偏差約為6.6%;模型2和4得到的模擬值均比測量值大,但模型2得到的模擬值偏差較大,最大偏差約為5.1%.從圖4中可以看出,模型3得到的火焰最高溫度距離管口最近,而且最高溫度也最低;模擬得到的高溫區(qū)域從小到大排序依次是模型3、模型1、模型4、模型2,其中模型4得到的高溫區(qū)域與測量值是最接近的.綜合分析發(fā)現(xiàn)考慮液滴輻射傳熱的模擬值偏大,不考慮液滴輻射傳熱則偏小;將液滴輻射傳熱與邊界層滑移相結(jié)合能使得數(shù)值模擬值更接近測量值,因此采用模型4相對來說是比較合理的.輻射傳熱對數(shù)值模擬產(chǎn)生直接影響,可能是由于陶瓷管供入的液體乙醇的質(zhì)量流率較少,液體乙醇在管內(nèi)汽化時乙醇液滴的輻射傳熱占有主導地位,其輻射傳熱方程為

式中:mp為液滴質(zhì)量;cp為液滴比熱;Ap為液滴表面積;Tp為液滴溫度;T∞為連續(xù)相的溫度;αp為對流換熱系數(shù);εp為液滴黑度;σ為斯蒂芬孫-玻耳茲曼常數(shù);TR為輻射溫度.此外,乙醇在管道內(nèi)流動時,如果按經(jīng)典流體力學和潤滑力學的假設,在固體和液體的交界面上沒有滑移(也稱邊界層滑移),然而考慮邊界層滑移的模擬值更接近測量值,這說明微細尺度陶瓷管內(nèi)乙醇的流動在機理上不同于常規(guī)尺度流動,微尺度效應主要體現(xiàn)在表面效應、非連續(xù)介質(zhì)效應、低雷諾數(shù)以及多尺度效應等方面,應選擇合理的理論模型和模擬方法來模擬微通道內(nèi)的流動.

圖3 陶瓷管口外壁溫度對比Fig.3 Comparison of outer-wall temperature of ceramic tube orifice

圖4 質(zhì)量流率為4×10-7kg/s時陶瓷管口火焰溫度對比Fig.4 Comparison of flame temperature of ceramic tube orifice with a mass flowrate of 4×10-7kg/s

3 結(jié)論

文中采用通過理論分析選擇合理的數(shù)值模型、邊界層條件以及數(shù)值計算方法,并與Fluent數(shù)值模擬軟件相結(jié)合,分析液滴輻射傳熱與邊界層滑移因素對液體乙醇微尺度層流擴散燃燒數(shù)值模擬的影響,將數(shù)值模擬結(jié)果與測量值進行對比,得到如下結(jié)論:

(1)液滴輻射傳熱在乙醇流動和燃燒過程中占主導地位,液滴輻射傳熱的高低直接影響到數(shù)值模擬的溫度場變化.

(2)經(jīng)典的無滑移邊界層理論無法滿足微尺度條件下的流體流動,考慮邊界層滑移的數(shù)值模擬溫度場更接近于測量值.

[1] Waitz I A,Gautam G,Tzeng Y S.Combustors for micro gas turbine engines[J].ASME J Fluids Eng,1998,120 (1):109-117.

[2] 胡國新,王明磊,李艷紅.一種微細型腔內(nèi)氫氣與空氣預混燃實驗研究[J].中國電機工程學報,2004,24 (1):201-204.Hu Guo-xin,Wang Ming-lei,Li Yan-hong.Experimental study on combustion of premixed hydrogen-air gas in annular microchamber[J].Proceedings of the CSEE,2004,24(1):201-204.

[3] 張永生,周俊虎,楊衛(wèi)娟,等.T型微細管道內(nèi)氫氣空氣預混燃實驗研究[J].中國電機工程學報,2005,25 (21):128-131.Zhang Yong-sheng,Zhou Jun-hu,Yang Wei-juan,et al.The experimental study of hydrogen and air premixed combustion in microscale T style tube[J].Proceedings of the CSEE,2005,25(21):128-131.

[4] 徐濤,楊澤亮,甘云華.基于微尺度的燃燒特性研究進展[J].廣州航海高等專科學校學報,2009,17(3): 4-8.Xu Tao,Yang Ze-liang,Gan Yun-hua.The research progress of combustion characteristics based on micro scale[J].Journal of Guangzhou Maritime College,2009,17 (3):4-8.

[5] 楊澤亮,董覺非,甘云華.電場作用下乙醇汽化及其擴散火焰特性的實驗研究[J].熱科學與技術,2008,7 (3):279-284.Yang Ze-liang,Dong Jue-fei,Gan Yun-hua.Experimental study on characteristics of alcohol vaporization and its diffusion flame under effect of DC field[J].Journal of Thermal Science and Technology,2008,7(3):279-284.

[6] 楊澤亮,薛峰,甘云華.陶瓷管作燃燒器的乙醇擴散小火焰實驗研究[J].熱科學與技術,2008,7(4):367-372.Yang Ze-liang,Xue Feng,Gan Yun-hua.Experimental study of small jet diffusion flame of alcohol with ceramic tube as burner[J].Journal of Thermal Science and Technology,2008,7(4):367-372.

[7] Yang Ze-liang,Xu Tao,Gan Yun-hua.Experimental study on the diffusion flame using liquid ethanol as fuel in miniscale[C]∥Proceedings of the ASME Micro/Nanoscale Heat Transfer International Conference.Tainan:American Society of Mechanical Engineers,2008:853-858.

[8] 楊澤亮,程靜,甘云華.小尺度乙醇擴散火焰及管壁溫度場的實驗研究[J].熱科學與技術,2009,8(1):44-48.Yang Ze-liang,Cheng Jing,Gan Yun-hua.Experimental search on small diffusion flame of ethanol and wall temperature[J].Journal of Thermal Science and Technology,2009,8(1):44-48.

[9] 楊澤亮,甘云華,賴偉其,等.液體燃料擴散小火焰的實驗研究[J].熱科學與技術,2009,8(2):151-155.Yang Ze-liang,Gan Yun-hua,Lai Wei-qi,et al.Experimental study on small diffusion flames of liquid fuel[J].Journal of Thermal Science and Technology,2009,8(2): 151-155.

[10] 王式民,趙延軍,王鳳林.光學分層熱成像法重建火焰三維溫度場分布的研究[J].工程熱物理學報,2002,23(6):233-236.Wang Shi-min,Zhao Yan-jun,Wang Feng-lin.Theoretical and experimental investigation on 3-dimensional temperature reconstruction in flame by optical sectioning tomography[J].Journal of Engineering Thermophysics,2002,23(6):233-236.