300mm全自動去膠清洗設備的研制

曹秀芳,曹穎杰,祝福生

(中國電子科技集團公司第四十五研究所,北京101601)

倒裝芯片技術是近幾年先進微組裝技術——BGA封裝、CSP封裝、MCM微組裝的關鍵工藝技術,而芯片倒裝技術的關鍵是球形焊料凸點的制造工藝。由于在這一階段,晶圓工藝都已經完成,產品成本完全投入,因此,凸點制造時成品率的降低會極大增加成本。為此,必須對凸點制造的工藝步驟進行嚴格控制。去膠工藝為電鍍凸點后光刻膠的去除工藝,該去膠工藝的均勻性及潔凈度直接影響后續金屬膜剝離工藝,進而影響整個晶圓凸點的形成。由于該工藝為厚膠的去除,針對300mm的晶圓,晶圓的傳輸及溶液的均勻性、溫度控制精度等都直接影響去除的效果。本設備采用機械手自動傳片、攪拌及溶液循環等方式保證去除的有效性。

1 設備主要構成

如圖1所示,整機主要由機架、槽體、上下料裝置、機械手、水浴加熱系統、循環系統、排風系統、電氣控制系統、水路系統及氣路系統等組成。其中機架整體采用不銹鋼型材,面板及殼體采用不銹鋼板材。

圖1 整機結構示意圖

本設備共6個工位,其中1個上料位,1個下料位,4個清洗工藝工作位(1~4槽),所有去膠槽工作在潔凈、全封閉的結構中,前面蘭色透明防火觀察窗口。設備的廢氣排放單元安裝在設備的頂部及后部,通過φ200 mm接口與用戶生產線上的通風系統相連接,以排出揮發的廢氣。排風口處設有手動調節風門,操作人員可根據情況及時調節排風量,排風管道安裝壓力傳感器,可輸出電信號至控制系統,以便隨時檢測排風量并提供報警信息。

2 工作原理

將未清洗片盒手工置于上料位,系統通過光電開關檢測后,由機械手按照設定的工藝程序(任意清洗順序及清洗時間)自動完成片盒在各槽間的傳輸及清洗過程中的上下拋動,清洗完成后由機械手將片盒移到下料位,聲光提示已清洗完畢,待人工手動取出。該設備共包括2個去膠槽、1個QDR清洗槽及1個IPA干燥槽,其中去膠槽為工藝腐蝕槽,其槽體結構、溫度控制精度、溶液循環攪拌等功能直接影響著去膠的效果及清洗的潔凈度。

3 清洗槽體結構及功能

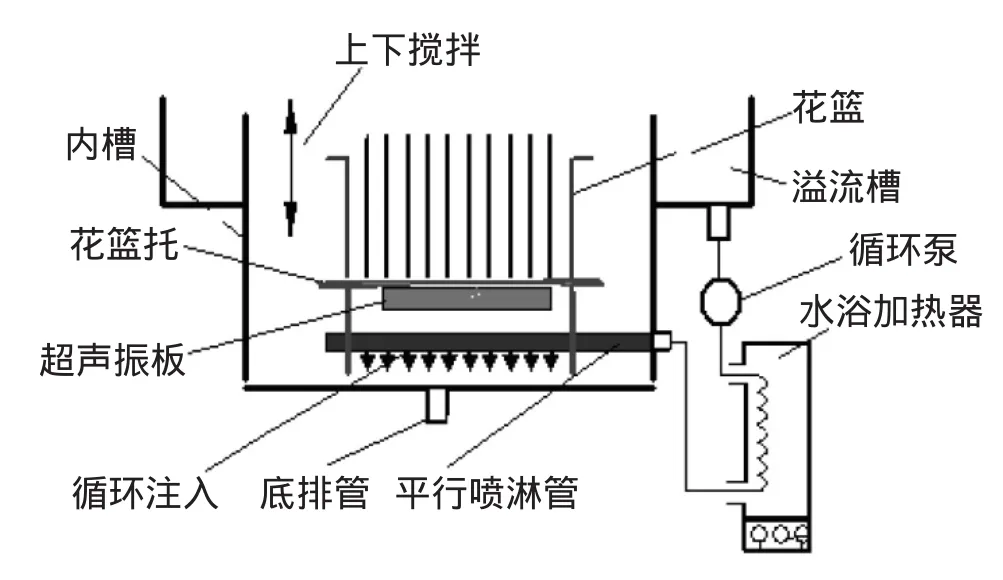

由于該設備腐蝕晶圓為300mm,直徑較大,槽體尺寸也較大,因此腐蝕槽內溶液的均勻性直接影響到腐蝕的均勻性,為此本設備采用四周溢流槽體結構,經過外部高效多級離心循環泵、水浴加熱器及底部兩側平行管注入的方式,再結合機械手帶動片盒上下攪拌功能,從而有效實現溶液的均勻性。本結構底部噴淋管平行注入,克服了以往底部柱狀注入造成溶液局部不均勻現象,是實現大直徑晶圓腐蝕清洗均勻性的關鍵技術之一,如圖2所示槽體結構及工作原理。

圖2 去膠槽體結構示意圖及工作原理圖

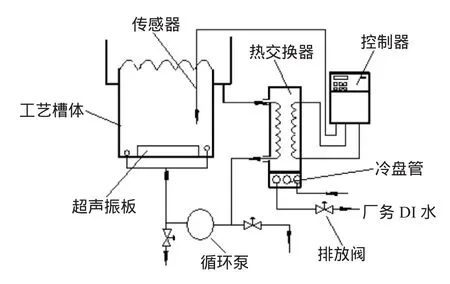

3.1 溶液溫度控制

由于去膠液為有機液體,易燃,不宜直接加熱。因此通常采用間接加熱方式比較安全,即加熱水槽DI水,通過熱交換傳遞的方式。該水浴加熱槽由不銹鋼316焊接而成,內部盤有不銹鋼熱交換管及不銹鋼加熱管,化學液通過循環泵進入水浴加熱槽,在水浴加熱槽底部盤有冷卻水管,接入用戶廠務冷卻水;溫度控制系統通過檢測去膠工藝槽中化學液的溫度并實時控制加熱系統及水浴槽底部的冷盤管的開啟,從而有效控制去膠槽體化學液的溫度,本設備溫控范圍及精度為:20℃±1℃~80℃±1℃。圖3為溶液溫度加熱控制系統示意圖。

圖3 溶液溫度加熱控制系統示意圖

3.2 超聲功能

在上述清洗技術基礎上,通過增加機械力的作用把異物從工件上剝離,通過在槽體底部加入超聲振板。超聲波清洗技術是將高于20 kHz的高頻電信號,通過換能器將電能轉化為高頻的機械振動而傳入到清洗液中。通常低頻具有較強的清洗能力,清洗較大的顆粒。本設備選擇超聲頻率為40 kHz,功率為1000W連續可調。

4 機械傳動

結構見圖4,傳動部分采用直線導軌和伺服電機、滾珠絲杠等系統組成,由水平移動及上下移動兩部分構成,主要完成片盒在各槽體間移動及槽體中溶液的上下攪拌功能。安裝在設備后面相對清洗槽體完全獨立的空間,伸到去膠槽部分的機械手臂全部用不銹剛材料。攪動頻率:小于等于60次/m in(可選擇不攪動)攪動行程:10~30mm。

圖4 機械手結構原理圖

5 自動滅火裝置(IPA槽、1#、2#有機溶液槽滅火)

由于去膠液為易燃有機液體,因此設備需配置獨立自動滅火裝置。由于該設備火災發生主要在有機槽體,而且屬于火災發生無法預計的封閉區域,因此本滅火系統應采用全淹沒式滅火系統,即當檢測到火災發生時,在規定的時間內向機架槽體部分噴射一定濃度的CO2滅火劑,并使其均勻地充滿整個設備槽體上部操作空間內。該設備滅火系統主要由氣體滅火報警系統、火災探測器(溫感探測器)、滅火劑貯存瓶、溶劑閥、選擇閥、氣路控制閥、壓力開關、噴嘴等部分組成。具有自動滅火、應急手動滅火、現場機械施放滅火等三種滅火方式,當自動滅火方式啟動時,系統關斷設備主電源及關閉排風口并在規定時間內啟動CO2瓶組。

6 結束語

本文以全自動去膠設備為研究對象,介紹了去膠清洗設備工作原理,從槽體結構、溫度加熱控制系統及溶液均勻性實現等方面介紹了去膠槽體及管路系統的結構技術。經過用戶3年多的使用,實際證明:該設備運行穩定、工藝適應性強,性價比高,可用于大生產線的批量生產,可以取代同類的進口設備。