OPGW 制造中鋁包鋼線的斷線分析及解決措施

宋志良,周建華,吉鴻志

(江蘇中天科技股份有限公司,江蘇南通226463)

0 引言

光纖復合架空地線(OPGW)既可作為架空地線,又可作為光纖通信線路,具有良好的技術和經濟效益,已在架空輸電線路中得到廣泛的應用。而鋁包鋼線由于其良好的防腐性能、大范圍的導電率和機械性能組合以及熱穩定性能好,已經逐步取代鋁合金線,在OPGW中得到大量使用。

在OPGW絞制生產中,因為鋁包鋼線存在質量缺陷,造成斷線,導致了生產效率降低和較大經濟損失。通過對原材料質量和生產過程的控制,并對生產工藝進行適當調整,減少了鋁包鋼線在OPGW絞制過程中的斷線次數,由原來的50 t/次提高到120 t/次。

本文主要分析了斷線的原因以及解決的具體措施。

1 鋁包鋼線斷線的原因分析和解決措施

1.1 由于原材料鋼絲質量問題引起的斷線

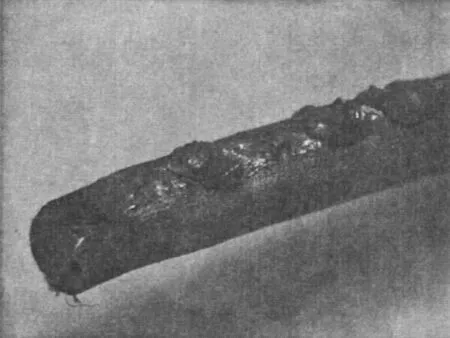

用顯微鏡觀察鋁包鋼線斷口,發現斷口處鋼絲內部有明顯非金屬夾雜物(見圖1)。用光譜儀分析,發現該夾雜物為碳化物。這種碳化物硬而脆,在鋁包鋼線包覆及拉拔過程中很難變形,導致碳化物附近金屬應力集中,出現裂紋;隨著逐步拉拔,裂紋不斷擴大,導致鋁包鋼線斷裂。

圖1 斷口呈45°正斷口,外圓一側縱向可見裂紋或凹陷

在原材料鋼絲質量控制上,我們選用上海寶鋼和沙鋼的優質高碳鋼盤條。根據原材料質量證明書,對盤條的有害物質含量進行內容控制和篩選。

1.2 由于鋼絲表面裂紋引起的斷絲

鋼絲表面裂紋引起的斷線在鋁包鋼線斷線中占的比例較大,此類斷口附近有明顯的傷痕(見圖2)。這些裂紋在鋁包鋼線包覆拉拔過程中不但無法修復,而且不斷擴大,最終導致斷線。

圖2 斷口附近存在大量傷痕

鋼絲表面裂紋的產生主要有兩種原因:

(1)鋼絲在運輸、裝卸、儲存、生產等過程中,如有操作不當或野蠻裝卸會對鋼絲表面造成損傷,損傷可分為:①運輸、裝卸過程中撞傷、擦傷;②生產過程中由于導輪、導輥問題造成的劃傷;③防護不當及環境造成的腐蝕損傷。

(2)鋼絲在預拉過程中會產生表面橫裂紋,產生橫裂紋的主要因素如下:①鋼絲在機械剝除表面氧化鐵皮不干凈,導致氧化鐵皮在拉拔過程中損傷鋼絲表面;②拉拔工藝不當,壓縮率過大會導致鋼絲表面造成橫裂紋;③拉絲粉潤滑效果差,模具冷卻效果不良,會產生叫模現象,導致鋼絲表面裂紋產生。

1.3 由于鋼絲脆性引起的斷絲

此類斷口附近無明顯裂紋和缺陷(見圖3)。將斷口附近的線材做力學性能分析,發現其1%伸長應力數值較高,一般比標準高100~300 MPa。此類斷線主要原因:① 鋼絲熱處理強度過高,內部組織索氏體化率不高;② 鋁包鋼線拉拔工藝不合理,總壓縮率過大,或者道次壓縮率配置不合理;③ 拉拔過程中模具以及貯線滾筒的冷卻效果不佳,造成模具出口處線溫過高,產生鋼絲脆性。

圖3 斷口呈斜斷口,外側無明顯裂紋或缺陷

1.4 由于鋼絲表面堆積物引起的斷絲

此類斷口附近有明顯的堆積物(見圖4)。主要原因為鋼絲表面清理不干凈,在鋁層包覆過程中,鋼絲表面雜物因振動在導模口形成堆積,并帶入擠壓模具內粘附在鋼絲表面上,然后在鋁包鋼線包覆拉絲中,這些堆積物受力使鋼絲表面形成裂紋源并不斷擴大,最終導致斷線。

圖4 斷口附近有凸起的堆積物

1.5 由于鋁包鋼線絞制不當引起的斷絲

此類斷口有明顯的縮頸(見圖5),在OPGW生產中,對絞合工藝要求非常高,其絞合節徑比與普通鋁包鋼絞線相比要小,在絞合生產中鋁包鋼線所受的張力與扭力較大。如果鋁包鋼線的放線張力不一致,或者張力裝置故障,將導致某根單線受力過大而產生斷線。解決方法:使用智能型張力控制器,對每根鋁包鋼線放線張力進行控制,保證張力均勻一致。

圖5 斷口有明顯的縮頸

2 結束語

為解決OPGW生產中鋁包鋼線的斷線問題,應采取以下措施:加強對生產過程的管理,避免鋼絲原材料在運輸、裝卸、貯存以及生產中受到各種損傷;通過合理的生產工藝,保證鋼絲生產過程中不產生裂紋源或脆性;在鋁包鋼線絞制過程中,保證放線張力均勻一致,這樣才能使鋁包鋼線更好地應用于OPGW,使其質量達到國際一流水平。

[1]戴寶昌.重要用途線材制品生產新技術[M].北京:冶金工業出版社,2001.

[2]王笑天.塑性加工金屬學[M].北京:機械工業出版社,1991.

[3]王運炎.機械工程材料[M].北京:機械工業出版社,2006.

[4]上海交通大學.金屬斷口分析[M].北京:國防工業出版社,1979.