基于漲斷技術的連桿設計

黃鵬華,田 放,羅 珒

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

基于漲斷技術的連桿設計

黃鵬華,田 放,羅 珒

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

在介紹漲斷工藝連桿和傳統鍛造工藝連桿的制造工藝基礎上,通過對比漲斷工藝連桿和傳統鍛造工藝連桿二次拆裝后的幾何尺寸,介紹了漲斷工藝的優越性,同時通過對某公司兩款小排量發動機的連桿設計對比,論證了某小排量發動機A連桿采用分體鍛造工藝而另一小排量發動機B連桿采用整體鍛造工藝的設計基礎,并探討了在小排量發動機B連桿上應用漲斷工藝的可行性。

連桿;整體鍛造;分體鍛造;漲斷

隨著汽車工業的發展,對汽車發動機的高速、輕量、高效、低成本的要求日益提高。連桿作為發動機中的核心零部件,既要保證足夠的剛度和強度,也需通過采用先進的制造工藝,來提高汽車發動機的可靠性及降低其制造成本。

實踐證明,先進加工工藝是滿足發動機性能的重要基礎,和提高發動機產品競爭力的有效途徑。針對連桿傳統制造工藝中的缺點,為了降低制造成本以及提高連桿配合精度,連桿漲斷工藝被提出。由于漲斷工藝比傳統工藝具有提高產品性能、簡化工藝流程、降低生產成本諸多優點,因此,在進行發動機連桿設計時,應考慮采用漲斷的制造工藝,并在設計連桿結構時,充分考慮連桿漲斷工藝的可行性。

1 鍛造工藝

鍛造是利用鍛壓機械對金屬坯料施加壓力,使其產生塑性變形,以獲得具有一定機械性能、形狀和尺寸鍛件的加工方法。通過鍛造能消除金屬的鑄態疏松,焊合孔洞,鍛件的機械性能一般優于同樣材料的鑄件。機械中負載高、工作條件嚴峻的重要零件,多采用鍛件[2]。

目前國內連桿供應商普遍采用的鍛造工藝有兩種:分體式鍛造和整體式鍛造。

分體式鍛造的工藝過程為:連桿體和連桿蓋分別鍛造成型→對接合面進行機加工→分別加工連桿體和連桿蓋的定位螺栓孔→裝配;

整體式鍛造的工藝過程為:連桿體和連桿蓋整體鍛造成型→鋸切或銑切分離連桿體和連桿蓋→精加工分離面→分別加工連桿體和連桿蓋的定位螺栓孔→裝配。

分體式鍛造中,連桿體和連桿蓋在兩個模具中成型,在分模面的選擇上較容易,但要分別對連桿體和連桿蓋進行切邊,增加了加工工序,同時增加了材料的用量。

整體式鍛造分模面的選擇,要同時考慮連桿體和連桿蓋設計,受到二者的制約,但有利于減少加工工序和材料的去除量,同時有利于采用先進的裂解技術,減少機加工工序[3]。

2 連桿裂解技術

2.1 裂解原理

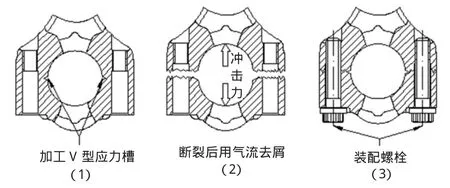

連桿漲斷加工的原理,是利用材料的斷裂特性,在整體鍛造的連桿毛坯大頭孔內側對稱加工兩條裂紋槽,形成初始斷裂源,然后施加垂直于預定斷裂面的正應力,使連桿在斷裂源處脆性斷裂分離成連桿體和連桿蓋。漲斷加工過程,使斷裂的連桿蓋、桿接合面具有完全嚙合的犬牙交錯結構,保證了接合面精確吻合,無需再進行接合面的加工[4~6]。

在后續的大頭孔精加工及裝配過程中,以斷裂剖分的三維曲面定位,分離后的連桿蓋與連桿體在斷裂面處自然嚙合,精確合裝,確保了后續連桿大頭軸承孔的精加工及連桿裝配品質(見圖1)[7]。漲斷工序主要工藝過程為:

加工V型應力槽→斷裂剖分→吹凈斷裂面殘留金屬粉末→裝配連桿。

圖1 漲斷工序流程

2.2 漲斷工藝技術的先進性

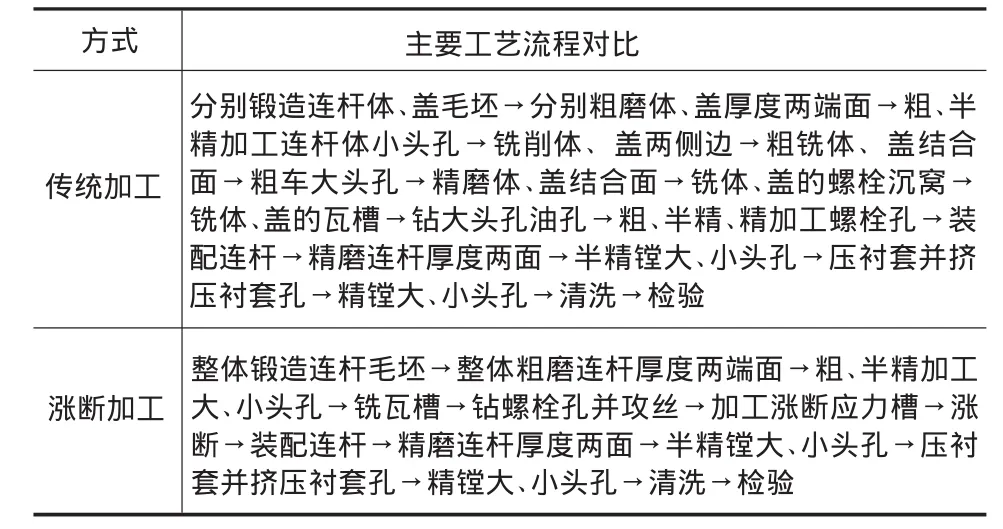

(1)傳統工藝與漲斷工藝流程對比。傳統的連桿采用的是分體式加工,連桿桿身和連桿蓋分開鍛造,加工結合面和螺栓孔,隨后合體加工大頭孔。該加工技術工藝工序繁多,機械加工工藝性差,同時對螺栓孔加工精度要求高,導致加工成本增加。

而漲斷工藝改變了連桿加工的關鍵工序,利用具有犬牙交錯形態的斷裂剖分面作為結合面,省去連桿體、蓋結合面的銑削和磨削加工。同時嚙合面作為連桿體、蓋的定位基準,具有極高的定位精度,能精確相接、嚙合。漲斷工藝還簡化了螺栓孔處的結構設計和整體加工工藝,具有加工工序少、生產效率高、節省加工設備、產品質量好、生產成本低等顯著優點。

表1 傳統工藝流程與采用漲斷技術的工藝流程對比

通過對比傳統工藝流程與漲斷技術工藝流程(見表1),可以得出漲斷工藝較傳統工藝的優越性如下:

一是取消連桿體、蓋結合面切削加工工序;

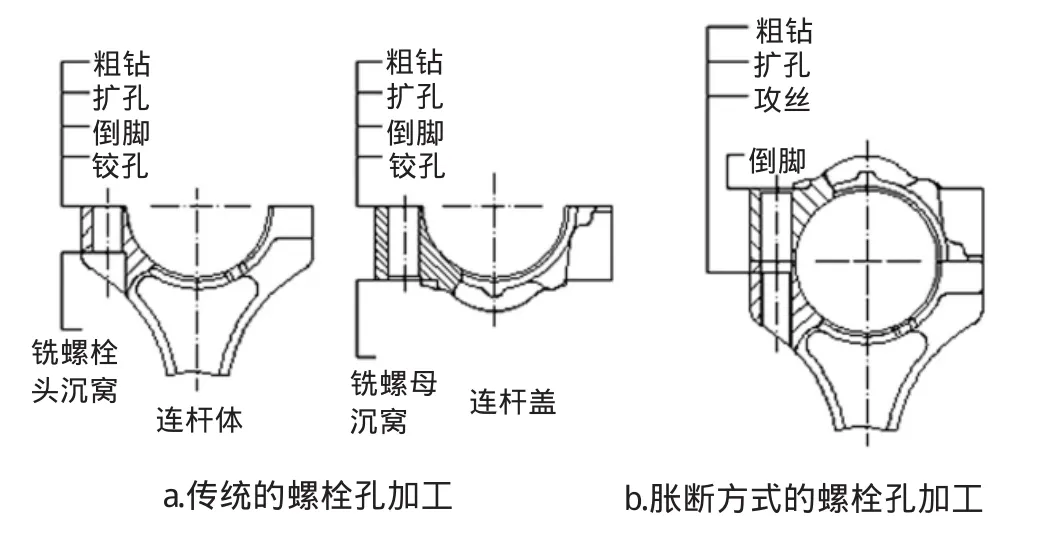

二是簡化螺栓孔的結構設計和加工工序(如圖 2);

三是降低螺栓孔的加工精度要求;

四是減少機加工工序;

五是降低生產成本。

圖2 傳統方式與漲斷方式的螺栓孔結構設計和加工工藝的比較

(2)漲斷與傳統工藝的連桿二次拆裝后大孔尺寸的對比。采用漲斷技術的連桿,不僅加工工序少、制造成本低,而且連桿體和蓋裝配精度高、承載能力強。采用傳統加工方式的連桿,由于加工誤差的累積,且連桿體和蓋定位精度差,導致連桿體和蓋裝配精度降低,使連桿的可靠性和耐久性大大降低。

下面在著重對比傳統工藝連桿和漲斷連桿在發動機二次拆裝后的大孔幾何尺寸,以此闡述漲斷連桿的高裝配精度,以及生產穩定性。

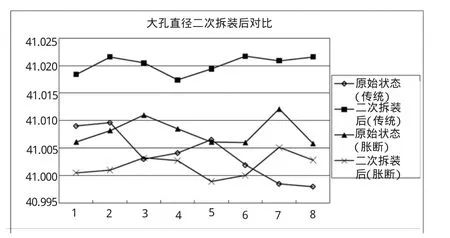

圖3為大孔直徑二次拆裝后的尺寸一致性對比,從圖中可知,采用傳統工藝加工的連桿,不僅二次拆裝后直徑偏差大(偏差均值約0.016mm),并且極為不穩定,嚴重的影響了發動機質量的生產一致性;相反,采用漲斷技術的連桿大孔直徑二次拆裝后偏差小,平均偏差僅為0.006mm,并且連桿與連桿之間直徑穩定,很好的保證了發動機品質的一致性。

圖3 大孔直徑二次拆裝后對比

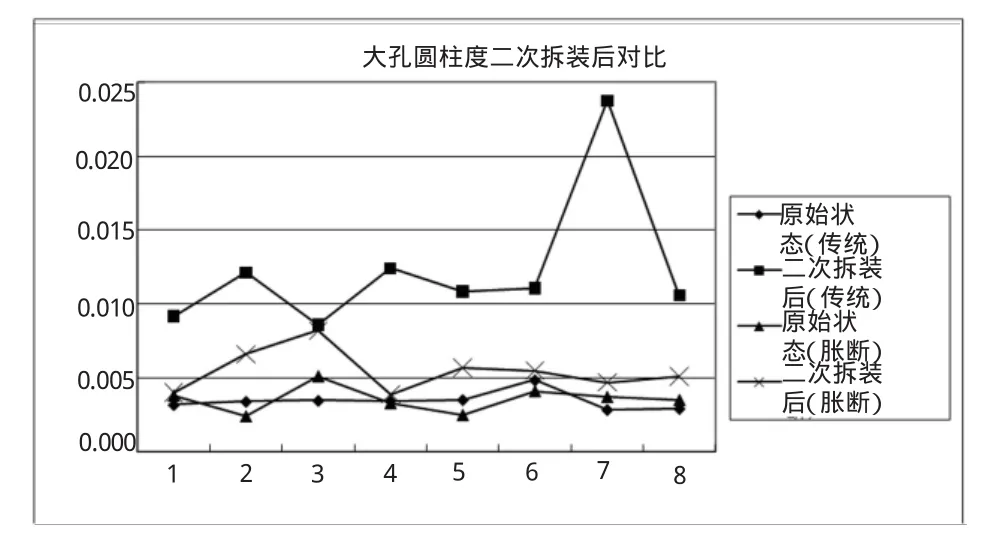

圖4 大孔圓柱度二次拆裝后對比

圖4為大孔圓柱度二次拆裝后的對比,和直徑一樣,漲斷連桿二次拆裝后的圓柱度偏差極小,均為0.002mm;而傳統的連桿二次拆裝后圓柱度平均偏差為0.009mm。

圖5是連桿彎曲度二次拆裝后的對比,漲斷連桿二次拆裝后的彎曲度偏差均值,為不到0.001mm;而傳統連桿的偏差均值0.01mm,并且實際上某些連桿彎曲度已遠遠超出技術要求范圍(0~0.017mm)。.

圖5 連桿彎曲度二次拆裝后對比

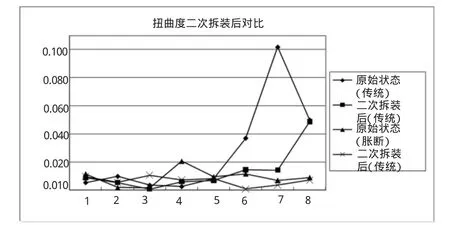

圖6是連桿扭曲度二次拆裝后的對比,漲斷連桿二次拆裝后的扭曲度偏差均值為0.003mm,而傳統連桿的偏差均值0.014mm。

圖6 連桿扭曲度二次拆裝后對比

綜上所述,漲斷連桿二次拆裝后的幾何尺寸偏差,遠遠優于傳統連桿。通過試驗證明,漲斷連桿具備很高的配合精度,并且在二次拆裝后,仍舊能夠保證非常穩定且滿足技術要求的幾何尺寸,故而使發動機的可靠性和耐久性得到很大的提高。

3 漲斷技術在現有機型連桿上應用的可行性

基于漲斷連桿在制造工藝和二次拆裝后幾何尺寸的優越性,漲斷技術在越來越多的發動機得到應用。而目前采用傳統連桿的發動機,也正在不斷的改型、更新設計,不斷提高發動機產品的競爭力。現將通過介紹某公司兩款小排量發動機(A和B)的連桿設計,研究漲斷技術的應用可行性分析。

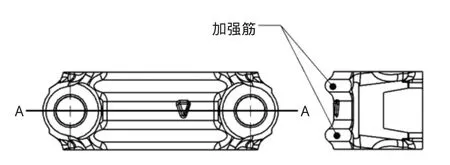

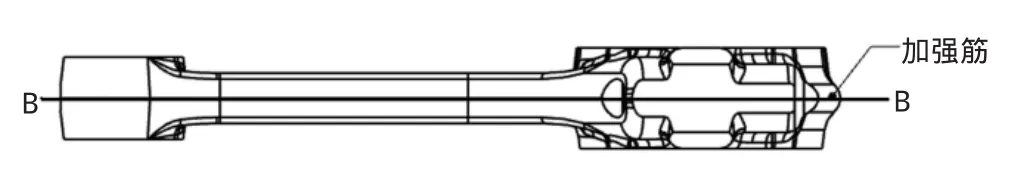

在A發動機連桿設計中,連桿蓋底部的設計有兩條加強筋,如采用整體式鍛造,模具為上下式,從模膛深度、輪廓和敷料用量方面考慮,最佳分模線位于圖7所示的A-A位置,但由于連桿蓋上兩條加強筋高于A-A位置,阻礙了拔模,致使連桿鍛件成型后無法從模具中取出。因此A發動機連桿體和連桿蓋采用分體式鍛造,并按照如圖8所示的箭頭方向拔模。這就限制了A發動機連桿的制造工藝僅能采用分體式的鍛造方式,且不能應用基于整體鍛造方式的漲斷技術。

圖7 A發動機連桿理想分模線

圖8 A發動機發動機連桿蓋拔模方向

B發動機的連桿蓋,在設計中將底部加強筋定于連桿蓋的中部,若采用整體式鍛造成型,可將分模面定于如圖9所示的B-B位置,即最大截面處。采用這種設計時,可運用整體鍛造的制造工藝,降低鍛造模具的復雜性。同時可采用先進的漲斷技術工藝,進一步提高零件的性能,降低生產成本。

圖9 B發動機連桿實際分模線

基于以上設計分析,A發動機連桿的結構設計,決定其只能通過傳統的分體式鍛造方式進行制造;而B發動機連桿的結構設計,決定了其加工工藝較A發動機連桿有利于成本的降低,同時B發動機連桿,可以采用漲斷技術的制造工藝,進一步提高零件的性能,降低生產成本。

此外,若將A發動機連桿的結構,更改為類似B發動機連桿的結構,即可利用整體鍛造工藝,也可采用先進的漲斷技術,進一步提高發動機的性能以及產品競爭力。

4 結束語

(1)連桿鍛造工藝有兩種:分體式鍛造和整體式鍛造。相比分體式鍛造,整體式鍛造有利于減少加工工序和材料的去除量,同時可采用先進的漲斷裂解技術。

(2)漲斷技術有效地簡化了連桿的結構設計和整體加工工藝,具有可靠性高、加工工序少、生產效率高、節省加工設備、產品品質好、生產成本低等顯著優點。

(3)漲斷連桿二次拆裝后的幾何尺寸偏差,遠遠優于傳統連桿,并且在二次拆裝后,仍舊能夠保證非常穩定且滿足技術要求的幾何尺寸,故而使發動機的可靠性和耐久性得到很大的提高。

(4)連桿的設計直接決定了其加工工藝,A發動機連桿的加強筋設計決定其采用分體式鍛造方式,B發動機連桿設計決定其可以采用成本相對較低的整體式鍛造。

(5)B發動機連桿設計具有采用漲斷工藝的基礎,有利于連桿性能的提高和生產成本的降低。

(6)A發動機連桿則具備很大的提升空間,若將連桿更改為類似B發動機連桿,可利用整體鍛造工藝的結構設計,并采用先進的漲斷技術,進一步提高發動機的性能以及產品競爭力。

[1]陳家瑞.汽車構造(上冊)[M].北京:機械工業出版社,2000.[2]鄧文英.金屬工藝學(上冊,第四版)[M].北京:高等教育出版社,2000.

[3]張志強.發動機連桿裂解加工影響因素數值分析及試驗研究[D].長春:吉林大學,2007.

[4]鄧偉輝,張永俊.連桿漲斷加工技術現狀與展望[J].機電工程技術,2008,37(4):12-17.

[5]羅晴嵐.連桿鍛造工藝技術的進步[J].鍛壓機械,2000,(4):1-3.

[6]寇淑清,楊慎華,金明華.發動機連桿裂解加工技術及其應用[J].機械強度,2004,26(5):538-541.

App lying the Fracture Splitting Technical to Connecting Rod Design

HUANG Peng-hua,TIAN Fang,LUO Jin

(SAICGM Wuling Automobile Co.,Ltd.,Liuzhou Guangxi545007,China)

This article present the advantage of the fracture splitting process,based on the contrast of the manufacture process between Fracture splitting process and traditional forging process,and the contrast of the geometry dimension fore-and-aft the connecting rod finish dyno-test.In addition,this article present an argument that separate forging adapt to A engine,while integrative forging apply to the B engine,base on the design of this two engine connection rod.And,this article study the feasibility that the fracture splitting process applying to the B engine connection rod.

connecting rod;integrative forging;separate forging;fracture splitting process

TG31

A

1672-545X(2011)08-0131-04

2011-05-12

黃鵬華(1984-),男(壯族),廣西崇左人,助理工程師,研究方向:活塞連桿統零部件設計與研發;田 放(1986-),女(土家族),貴州思南人,助理工程師,研究方向:活塞連桿統零部件設計與研發;羅 珒(1986-),女,湖北黃石人,助理工程師,研究方向:活塞連桿統零部件設計與研發。