基于中心化策略的制造業供應鏈多級庫存優化研究

劉昌法

LIU Chang-fa1,2

(1. 西北工業大學 機電學院,西安 710072;2. 第二炮兵工程學院 院務部,西安 710025)

0 引言

對于制造業,如何充分利用計算機管理信息的優勢,提高庫存管理的效率,尤其是在供應鏈環境下的庫存管理方法的研究是每個企業所面臨的重要問題。傳統的庫存管理中,企業各自為政,缺乏系統的觀念與協作精神,對新的市場需求趨勢反應遲緩,且往往依賴三個間斷性的庫存緩沖環節來促使生產過程的貨流通暢,無法克服“需求變異放大”現象,使供應鏈整體的庫存量過大,從而給企業帶來了沉重的資金負擔。而供應鏈庫存管理,強調以顧客需求為導向,通過企業協作與信息共享實現供應鏈整體優化。

自Scarf和Clark首先開始建模研究供應鏈多級庫存后,國外和國內許多學者從不同角度對供應鏈庫存問題進行了研究。大致可概括為生產-庫存系統、庫存-配送系統、生產-庫存-配送系統、庫存-分配四個方面。大部分的庫存模型都致力于兩級的供應鏈[1]。而國內很多學者也多是針對確定性庫存控制問題、不確定性庫存問題、多種產品的庫存控制問題、多級供應鏈的聯合庫存控制以及VMI問題進行研究[2]。而目前在供應鏈管理環境下,庫存管理和控制的理論和運作仍然存在一些問題。落后的供應鏈庫存管理合作模式嚴重影響了供應商和制造商之間的合作關系和合作效率,這種合作之間的不協調性導致“牛鞭效應”顯著,大大增加了整個供應鏈的庫存水平。

本文則通過對制造業當前供應鏈庫存管理存在的具體問題及其對供應鏈整體庫存影響的研究,提出基于中心化策略,并重點從成本優化的角度來建立多級庫存優化控制數學模型,來解決此制造業因需求變異放大效應所產生的供應鏈整體庫存量過大,資金負擔沉重的問題。

1 制造業庫存管理所面臨的問題

傳統的庫存管理側重于優化單一的庫存成本,從存儲成本和訂貨成本出發確定經濟訂貨量和訂貨點。這種庫存管理方法有一定的適用性,但是從供應鏈整體的角度看,單一庫存管理的方法顯然是不夠的,因為供應鏈本身是一個高度集成的虛擬化網絡體系,它的運行環境與單一企業有本質區別。如果單一企業不考慮供應鏈因素,即使盡力降低了庫存成本,但在其他因素的制約和影響下,生產經營成本不一定會下降[3]。

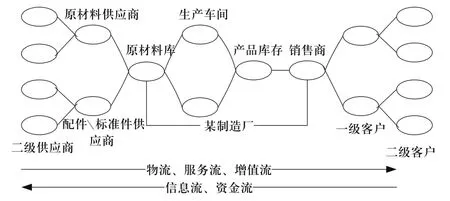

近年來,制造企業隨著企業信息化的發展,企業的庫存管理出現了越來越多的問題,企業現有的庫存控制模式已經適應不了當前企業的供應鏈管理模式,同時致使整個供應鏈庫存成本增加。如圖1所示,為以制造業為核心的供應鏈系統。在供應鏈中,各個節點企業之間的需求預測、庫存狀態、生產計劃等都是供應鏈管理的重要數據,這些數據分布在不同的供應鏈組織之間,要做到有效地快速響應用戶需求、必須實時地傳遞,為此需要對供應鏈的信息系統模型作相應的改變,通過系統集成的辦法,使供應鏈中的庫存數據能夠實時、快速地傳遞。但是目前該供應鏈上的各節點企業的信息系統并沒有很好地集成起來,當上游節點企業需要了解下游節點企業的需求信息時,常常得到的是延遲的信息和不準確的信息。由于延遲引起誤差,同時影響庫存量的精確度,導致短期生產計劃難于實施。

圖1 以某制造業為核心的供應鏈系統

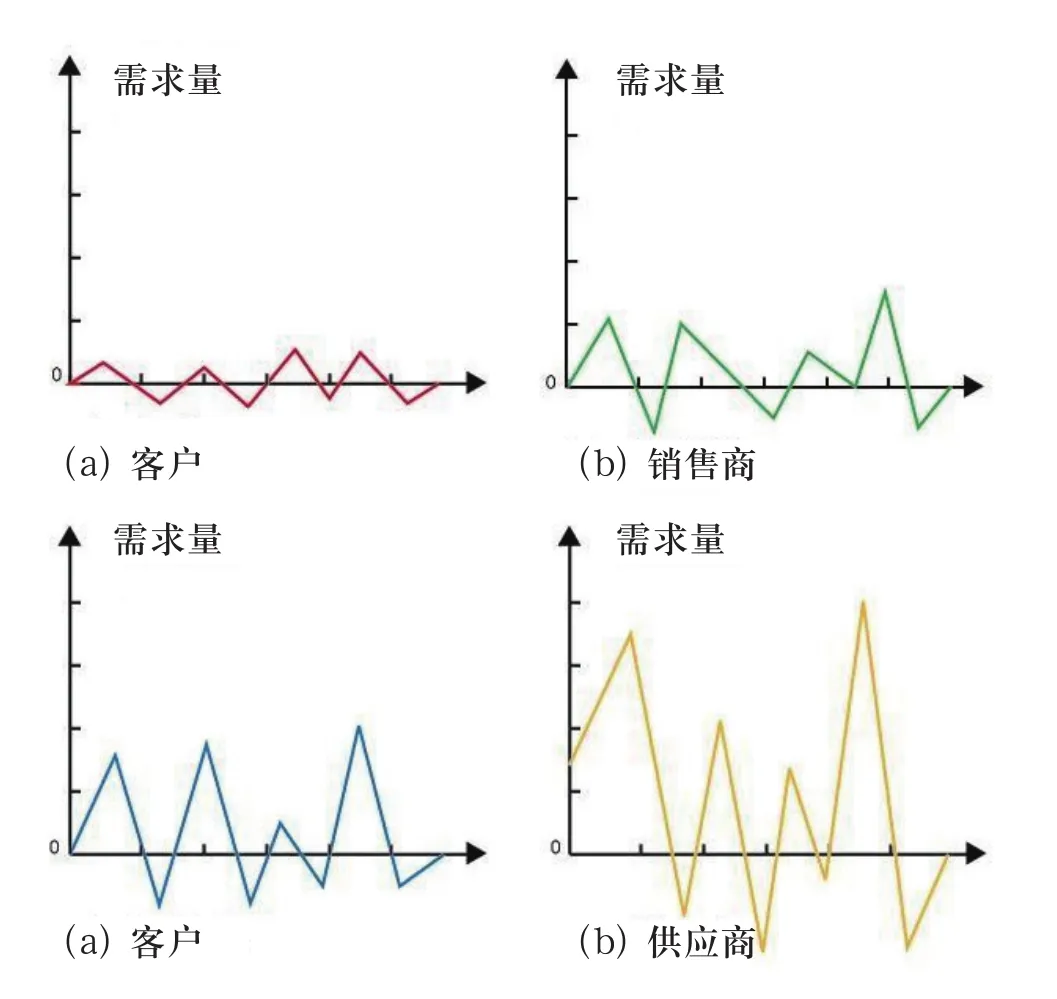

圖2 需求信息放大效應圖

其原因便是由于信息流從最終的客戶端向原始供應商端傳遞時無法有效的實現信息的共享,使得信息扭曲而逐漸放大,導致了需求信息出現越來越大的波動如圖2所示。導致供應鏈中產生過多的庫存。有關研究表明在整個供應鏈中,從產品離開制造商的生產線至其到達零售商的貨架,產品的平均庫存時間超過100天。被扭曲的需求信息使供應鏈中的每個個體都相應增加庫存。由于無法及時處理積壓訂單,增加了生產計劃的不確定性,如過多地修訂計劃,增加補救措施的費用、加班費用和加快運輸費用等。

2 中心化多級庫存優化策略

多級庫存控制的優化與控制是在單級庫存控制的基礎上形成的。供應鏈管理的目的是使整個供應鏈優質庫存最小。但是,僅僅從每個企業內部的角度去考慮庫存問題,并不能使供應鏈整體庫存達到最優。多級庫存控制的方法有兩種:1)非中心化策略,即分布式側率;2)中心化策略,即集中式策略[4]。非中心化策略是指各個企業庫存獨單獨地采取各自的庫存策略,這種策略在管理上比較簡單,但并不能保證供應鏈整體上的最優化。對于中心化策略,所有庫存點的控制參數是同時決定的。考慮了各個庫存點的相互關系.通過協調可以獲得庫存的優化。但是中心化策略在管理上難度大,特別是供應鏈的層次比較多,更增加了協調控制的難度。

本文是以某制造廠為核心企業的供應鏈系統為大環境。此供應鏈是由二級供應商到核心企業再到最終客戶所形成的網鏈結構,其中每個成員便是供應鏈上的一個節點,每兩個節點之間形成上下游關系。物流與信息流在各節點之間傳遞。在此供應鏈上,存在著多級庫存的管理。其中包括二級供應商庫存管理、一級供應商庫存管理、核心企業庫存管理、一級用戶庫存管理以及二級用戶庫存管理。其中作為核心的制造業(某制造廠)庫存分為獨立需求庫存和相關需求庫存兩種模式[5]。而其中的產品庫存管理屬于獨立需求庫存管理,在制品、標準件、原材料等的庫存管理屬于相關需求庫存管理。本文針對這兩種庫存問題分別進行分析。

3 建立優化模型

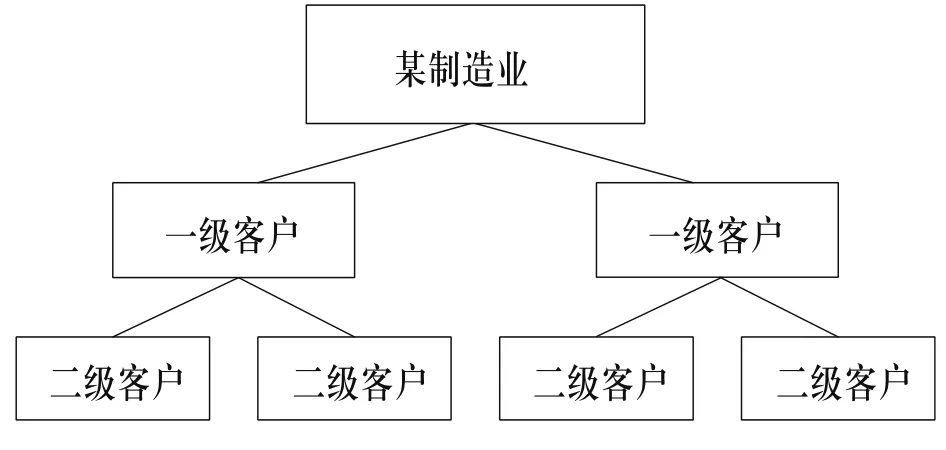

根據制造業庫存管理所面臨的問題以及中心化多級庫存優化策略的闡釋,本文選用中心化的多級庫存優化與控制的庫存管理模型建立某制造廠庫存管理系統模型。其中產品的庫存管理屬于下游供應鏈,以制造商、一級用戶、二級用戶三級進行庫存優化。而原材料等的庫存屬于上游供應鏈,以二級供應商、一級供應商、制造商三級進行庫存優化。本文主要以某制造業產品庫存管理為主要研究對象,其三級庫存管理控制模型如圖3所示。

圖3 三級庫存管理控制模型

此三級庫存管理控制模型中,系統需求信息和訂貨信息從二級客戶一次向上級節點傳遞,高級節點根據訂貨信息和優化結果向下級節點發貨,制造業則根據一級客戶需求來安排生產,向上游供應商提出原材料、標準件以及配件等的需求信息。系統共3個庫存節點,節點代表具有庫存輸入與輸出的庫存點。系統需求在最終客戶節點處發生,需求為確定型。系統提供的產品為單一產品,在上級節點向下級節點發貨時不會產生等待時間,即節點間的訂貨提前期均為0。模型最終需要滿足總成本最低的目標,還將滿足對于最終顧客的缺貨率最低的目標,從而形成多目標規劃模型,使供應鏈系統在控制系統成本的同時提高對客戶需求的有效反應能力,有利于提高整條供應鏈的競爭優勢。

3.1 基本符號表示

模型中的符號表示如下:

D :外界對系統的需求速度,即單位時間的需求數量,在節點1處連續均勻發生

Tk:節點k的訂貨周期

tk:節點k在一個訂貨周期Tk內未缺貨的時間長度

Co,k :節點K向外界訂貨的固定訂貨費用,即節點K每次訂貨的固定費用

h‘k :節點k的點庫存存儲費率

hk:節點k的級庫存存儲費率

I'k(t) :節點k在時刻t的點庫存量

Ik(t) :節點k在時刻t的級庫存量

CB:最終客戶節點的缺貨費率也即系統的缺貨費率

Sk:節點k的最高庫存保有量,根據定義可知,Sk=D×tk

Qk:節點k的最佳訂貨批量,根據假設,Qk=D×Tk

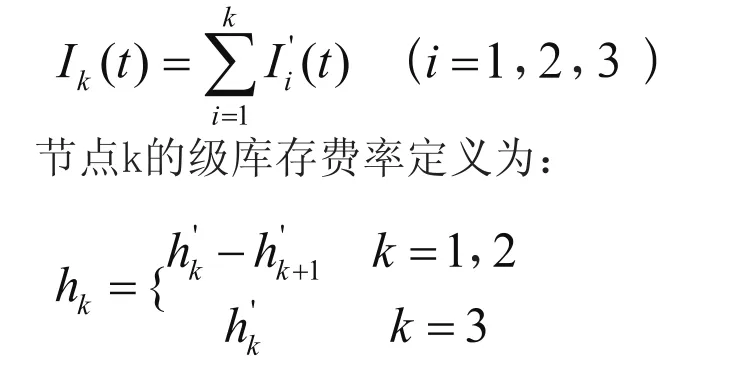

定義某節點的級為包括該節點本身和下游所有節點,某節點的級庫存是指該節點現有點庫存和轉移到或正在轉移給其后續節點的所有庫存之和。

由級庫存的定義有:

為保證級庫存費率為非負,需假定下游節點的點庫存費率比上游節點的點庫存費率要高,即假設:

3.2 建立庫存控制模型

由假設條件知,由于需求速度為固定常數,則各節點的級庫存水平具有相同的形狀[6]。從而各級節點的級庫存量變化情況均有相似的圖形,但訂貨周期滿足:

Tk=mk×Tk-1(mk是大于或等于1的整數) k=2,3

則每個節點的庫存成本可如下計算:

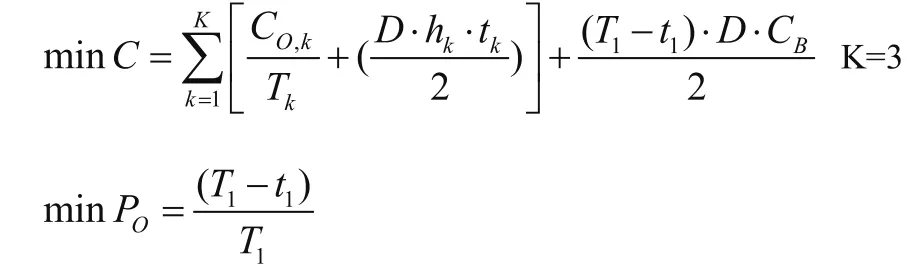

則以制造業為中心的多級庫存優化與控制數學模型為:

保證了總平均成本以及缺貨時間最小。

4 實例分析

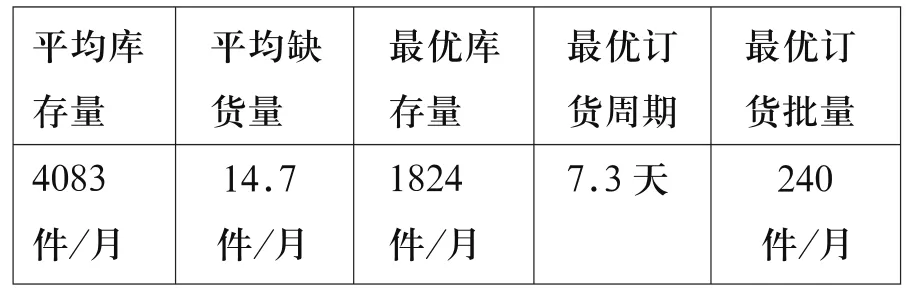

通過上述模型的建立后,根據某制造廠一年的實際月生產、銷售和庫存的數據資料,推算出平均庫存量、平均缺貨量、最優庫存量、最優訂貨周期、最優訂貨批量這些控制參數,如表1所示。

表1 庫存控制參數數據

如表1所示,通過中心化多級庫存優化策略,使某制造業的訂貨周期、訂貨批量、庫存量有明顯好轉,使產品供應更加準時。同時減少了成本、提高了資金的利用率、提高對客戶需求的有效反應能力、提高了整個供應鏈的競爭優勢。

5 結論

本文通過對某制造業庫存管理存在的因需求信息放大效應所產生的成本較高、誤差較大、需求信息失真等問題以及供應鏈庫存影響的研究,提出中心化多級庫存控制優化策略。通過建立庫存優化模型,求解控制參數,獲得了較為理想的庫存優化結果。減小了某制造業成本,提高了資金的有效利用率。對供應鏈環境下的制造業庫存管理研究有一定的參考意義。

[1] 魏煒.供應鏈管理下庫存控制的研究現狀分析[J].物流科技,2005(9),69(121):28-30.

[2] 朱九龍,陶曉燕.我國供應鏈庫存管理研究綜述[J].商場現代化,2006(2),(458):129.

[3] 馬麗娟.供應鏈庫存管理研究現狀[J].企業管理.2004(4):104-105

[4] 鄭志寬.供應鏈環境下多級庫存優化研究[D].山東師范大學,2009.

[5] 戰偉國.生產與運作管理之獨立需求的庫存控制[J].航空制造技術,2003(2):66-69.

[6] 李丹.需求確定型多級庫存優化模型研究[J].商品儲運與養護,2008(30)3,43-45.