西山德順礦副井提升機電控系統變頻改造

陳明旺

(山西呂梁西山德威責任有限公司,山西 呂梁 033000)

西山德順煤礦原是一座地方煤礦,年產量15萬t,在煤炭資源整合的大潮中,被山西焦煤西山煤電集團整合。在成立新公司后,該礦進行了大的改造,尤其是在基礎設施方面,投入了大量的人力、資金和精力,副井提升機就是其中一個改造項目。

該礦副井為豎井,井深240 m,有3個水平,主要用來選送上下人員和提升物料。副井提升機為單滾筒纏繞式,型號為JK-2,配套電機為邯鄲電機廠生產JR型繞線式電機,功率280 kW,串電阻調速,電控系統是洛陽源創配套的TKD-NT-1186型成套電控,用PLC可編程控制程序可實現速度控制。液壓制動系統為洛陽礦山研究所配套的無電氣延時控制的液壓制動系統。副井提升裝置是礦井安全正常生產的重要設施,而該套產品為原小煤窯生產方式下的拼湊產品,電控系統和液壓站故障頻繁,曾經發生過長時間停機的事故,造成人員被困井下不能及時升井和影響生產的事故。

1 造成事故的原因

(1)耗費能源,支出電費增加。當罐籠下放重物時,電機的轉速很高,甚至超過了同步轉速,電機處于發電狀態,由于沒有能量處理環節,大量的電能消耗在轉子電阻上,造成轉子發熱,電機能耗增加,浪費電能,造成了嚴重的社會能源浪費和電費支出。

(2)電機使用壽命縮短。從現場情況看,下放時電機電流與提升時基本相同,都在330 A左右,相當于電機的額定電流,因此,電機長時間處于滿載運行狀態,電機的外殼溫度常能達到在55°~60°左右,對電機絕緣性能是極大的考驗,長此以往,對電機壽命將造成很大影響。另外,井筒不深而使用頻繁,電機必須頻繁的正反轉,造成電機的銅損、鐵損增加,增大了電機的維修費用,長期以往將影響電機的使用壽命。

(3)電機為繞線式,采用轉子串電阻的方式進行調速,控制方式復雜,接線多,繞線電機碳刷容易損壞,導致系統故障率高,維護工作量大。轉子電阻體積龐大,需要很大的空間來安置,因此必須建造專用機房,由于轉子不停發熱,還要增加散熱裝備,因此增加了轉子的維護費用和建設機房費用。

(4)在起動和低速爬行階段必須投入制動器,尤其在驗繩、檢修時段,需要依靠制動閘皮摩擦滾筒盤形閘實現調速,特別是在重載時,完全需要手動控制,很難實現恒減速控制,導致速度波動大,容易出現忽慢忽快的現象,速度控制性能較差,對閘皮磨損大,人員乘坐感覺不舒適。

(5)啟動和調速時,在切除電阻時沖擊電流大,電機轉速變化大,導致電機運行電流突增,減速器齒輪受到很大的機械沖擊,而且人員乘坐和物料會受到很大的加減速沖擊,對電機、減速器和提升鋼絲繩及連接器等機械結構容易造成損壞。

(6)自動化程度不高,絞車司機必須集中精力,稍有不慎,極易造成過卷、過放等事故。

為徹底解決以上隱患,該礦決定對原電氣控制系統進行改造,取長補短,決定采用TKDG-BP-1106電控系統,使用變頻器拖動和PLC控制,替代原來的繞線電機串電阻的調速,這是較理想的方案。變頻調速可以實現電機的軟啟動、軟停車,連續平滑無級調速,特別是帶能量反饋的四象限運行的變頻器,可以將電機在發電狀態下的再生電能回送到電網,降低電能消耗,節約大量能源。

2 更換改造后的電控系統技術性能

(1)可以實現自動、半自動、手動、檢修、調試等幾個工作模式。

(2)主回路實現變頻調速,采用PLC控制、硬件配置簡單、軟件編程靈活、安全保護及聯鎖功能齊全,符合《煤礦安全規程》要求。

(3)實現提升機行程監視和位置閉環控制,具有完善的深度速度顯示和控制功能。

(4)機電配合良好、故障率低、維護量小、整機可靠性高、生產率高、減輕了檢修人員的勞動強度。

(5)和原有機電系統、信號裝置配合良好,改善了電機減速器的工況,提升了電機減速器的使用壽命。

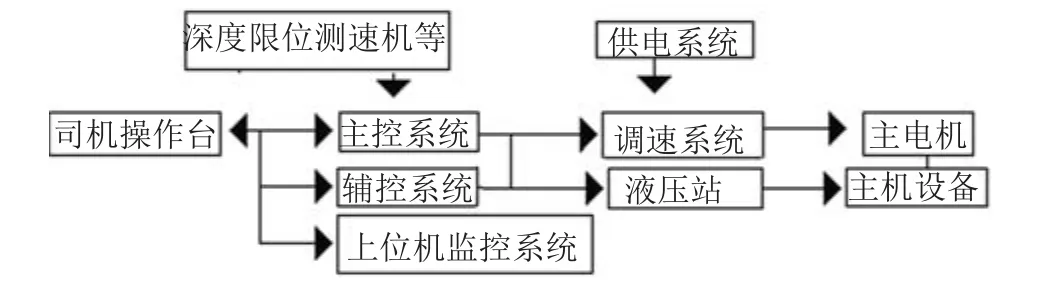

3 電控系統組成

該套電控系統可簡單劃分為:控制系統(主控系統、輔控系統)、調速控制(調速系統、供電系統)、監控系統(上位機、操縱臺)。系統結構見圖1。

4 變頻電控系統原理介紹

4.1 變頻器的容量選型和控制

因該套提升系統一般都滿負荷運行,設計方案確定的時候,要求起動力矩大,因此根據電機的容量(660 V/280 kW),負載的要求,變頻器一般應高出一個規格。因此我們采用(660 V/315 kW)的恒轉矩變頻器,控制系統由一臺電氣控制柜控制整個系統的啟動、停止、加減速等。專設變頻器柜,采用遠距離控制裝置,原液壓機械抱閘等仍然采用。變頻器作為一個調速裝置使用。大幅度減少了制動器在調速過程中的參與,原來磨損閘皮、滾筒盤閘發熱的狀況不再出現。

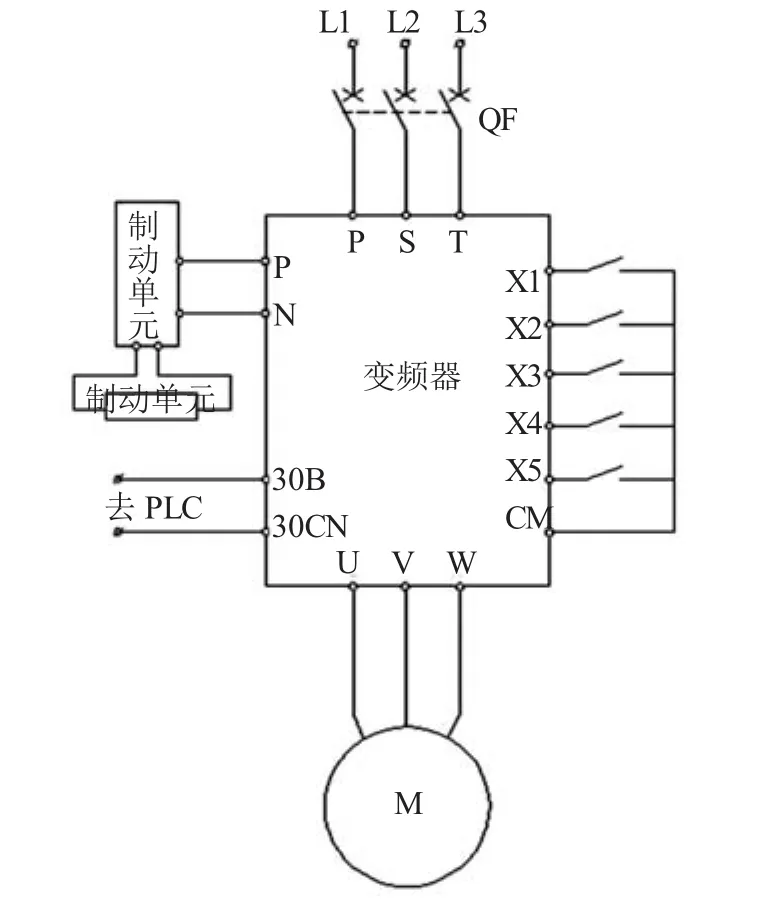

4.2 變頻器的工作原理

變頻控制主回路系統見圖2。

圖1 提升機電控系統構成

圖2 變頻控制主回路系統

三相交流電源經過變頻器內的整流和濾波回路后變成直流電,為變頻器內的逆變回路提供電源。逆變的功能是將整流后的直流電轉化為可以調頻調壓的交流電去驅動電機。電能轉化為機械能,實現提升作業。當電機有高速運行時減速或單鉤絞車下放時,負載由于存在慣性,電機的實際轉速會超過它的同步轉速,機械能轉化為電能,由電動機運行狀態變為發電機運行狀態,發出的交流電經過逆變部分的續流二極管整流成直流,回饋到母線。使母線的電壓升高,直接危及到功率器件,所以必須把這一部分的能量釋放掉。而變頻器內配置有回饋單元和制動單元,可以對這一部分的能量進行處理。一部分送回電網,一部分通過電阻消耗掉。

4.3 控制、顯示、監視回路

采用PLC可編程控制程序統一控制,PLC程序和外端電路接口相結合,使調速系統具有很高的可靠性,同時利用PLC強大的控制功能實現靈活的控制方式和電氣隔離。控制功能有:自動加減速、正轉、反轉、松閘信號、各種保護顯示記憶儲存、內部保護、故障輸入、急停、模擬輸入、位置閉環控制等。

顯示信號可實現:正常的提升速度、電機轉速、罐籠位置、故障指示、上升指示、下降指示、加速指示、減速指示、擋位指示、二級制動解除等。

監視系統通過模擬量的軟件監控、光電編碼器、測速發電機等,實現3線監視保護,安全性能提高。

4.4 回饋能量的處理

由于負載下放重物,快速減速及急停時,會有較大的能量回送到變頻器,因此變頻器系統采用了能耗制動、回饋制動等技術,有效地解決了此類的問題。尤其是回饋制動將能量直接回送到電網,不但保證了設備的安全運行,而且節約了電能,使再生能量回收利用。

5 系統改造后應用效果

(1)使用變頻控制后,啟動及其加速過程沖擊電流小,加速過程中最大啟動電流不超過1.3倍的額定電流。提升機在重載下從低速平穩無級平滑地升到最高速,沒有大電流出現,因此大大地減小了對電網的沖擊。

(2)該套變頻控制系統淘汰了原來電氣控制系統調速用的調速電阻,提高了系統的運行可靠性、改善了操作人員的工作環境。

(3)實現了低頻低壓的軟啟動和軟停車,使運行更加平穩,機械沖擊小。制動運用了直流功能,使重車停車時更加平穩。

(4)節能效果明顯,根據實際測量在低速段節能效果明顯,一般可以達到20%左右,采用回饋制動,節能效果更加明顯。

(5)采用變頻控制后,原來繞線式電機的轉子短接,在電機維護方面,避免了轉子炭刷的燒損及維護。

(6)采用PLC統一控制和PLC外端電路接口相結合,使調速系統具有很高的可靠性,增加了系統的抗干擾能力,同時利用PLC強大的控制功能實現靈活的控制方式。

(7)安全、聯鎖保護功能齊全。除了過壓、欠壓、過載、過熱、短路等自身保護外,還配有外圍控制的聯鎖保護。通過軟硬件設置,可實現測速斷線、制動油壓高、錯向保護、等速超速、PLC輸出安全制動器繼電器、減速過速、過卷(復位)、斷軸保護、彈簧疲勞閘瓦磨損、松繩、變頻故障、信號裝置保護等。制動閘信號與正、反轉信號的連鎖,變頻器與系統安全回路的連鎖等。這些保護功能只要有一項出現故障,提升機就會閉鎖無法運行,極大地提高了提升機的安全運行系數。

該套系統在改造后,一直平穩運行,效果良好,極大地改善了副井提升人員和物料這個重要環節,為礦井安全生產起到了極大的促進了作用。