某350MW機組回轉(zhuǎn)式空預(yù)器密封改造

楊菁

(江蘇利港電力有限公司,江蘇江陰214444)

漏風(fēng)率是回轉(zhuǎn)式空預(yù)器的關(guān)鍵指標(biāo),漏風(fēng)率偏高將使風(fēng)機電耗增加,降低一二次風(fēng)溫,使鍋爐熱效率降低。所以,控制空預(yù)器漏風(fēng),對節(jié)能降耗、機組安全運行有著積極的意義。

1 空預(yù)器漏風(fēng)概述

回轉(zhuǎn)式空氣預(yù)熱器的漏風(fēng)主要是由于動靜密封付之間存在著間隙,這種間隙就是漏風(fēng)的主要通道。空預(yù)器又處于鍋爐風(fēng)煙系統(tǒng)的進口和出口,空氣側(cè)和煙氣側(cè)之間存在較高壓力差,這是漏風(fēng)的動力。回轉(zhuǎn)式空預(yù)器的漏風(fēng)可分為兩部分:結(jié)構(gòu)漏風(fēng)(或稱攜帶漏風(fēng))和直接漏風(fēng)。結(jié)構(gòu)漏風(fēng)是由自身構(gòu)造引起的,不可避免,該部分漏風(fēng)占預(yù)熱器總漏風(fēng)量的份額較少,不到5%;直接漏風(fēng)是由差壓及漏風(fēng)間隙引起的,占總漏風(fēng)量的主要份額。

1.1 結(jié)構(gòu)漏風(fēng)

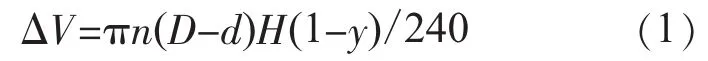

結(jié)構(gòu)漏風(fēng)量的計算公式如下:

式中:ΔV為結(jié)構(gòu)漏風(fēng)量,m3/s;D為轉(zhuǎn)子直徑,m;d為中心軸直徑,m;n為轉(zhuǎn)子旋轉(zhuǎn)速度,r/min;ρ為氣體密度,kg/m3;y為傳熱元件占轉(zhuǎn)子內(nèi)容積份額;H為轉(zhuǎn)子高度,m。

由式(1)可以看出,結(jié)構(gòu)漏風(fēng)量與傳熱元件占轉(zhuǎn)子內(nèi)容積份額及空預(yù)器轉(zhuǎn)速成正比。對于已投運空預(yù)器而言,此兩數(shù)值可視為常數(shù)。通常在討論降低空預(yù)器漏風(fēng)率時,不考慮該部分漏風(fēng)。

1.2 直接漏風(fēng)

直接漏風(fēng)是回轉(zhuǎn)式空預(yù)器的主要漏風(fēng)形式,占總漏風(fēng)的95%以上,降低空預(yù)器漏風(fēng)就是針對該部分漏風(fēng)而言。

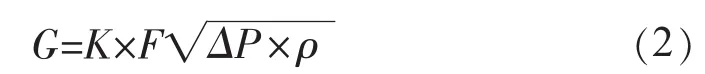

直接漏風(fēng)量的計算公式如下:

式中:G為直接漏風(fēng)量,kg/s;K為泄露系數(shù);F為間隙面積,m2;ΔP為空氣側(cè)與煙氣側(cè)壓差,Pa;ρ為氣體密度,kg/m3。

這是回轉(zhuǎn)式空氣預(yù)熱器直接漏風(fēng)量的基本計算公式,適用于回轉(zhuǎn)式空氣預(yù)熱器的徑向密封、軸向密封和周向密封。由于氣體密度ρ的變量極小,一般忽略不計。因此,影響漏風(fēng)的主要因素是:泄漏系數(shù)K、間隙面積F、空氣側(cè)與煙氣側(cè)之間的壓力差ΔP。從公式可以看出,空預(yù)器漏風(fēng)量與泄漏系數(shù)K、間隙面積F、空氣與煙氣的壓力差ΔP的平方根成正比,

2 降低空預(yù)器漏風(fēng)的基本措施

根據(jù)空預(yù)器漏風(fēng)的機理,降低漏風(fēng)必須減小直接漏風(fēng)量。以下按直接漏風(fēng)量的計算公式,分別討論減小K,F(xiàn),ΔP值的措施。

2.1 降低泄漏系數(shù)K的措施

泄漏系數(shù)K取決于密封區(qū)兩側(cè)壓差的大小。對于空預(yù)器而言,進出口煙風(fēng)壓力是給定值。降低K值,只能在結(jié)構(gòu)上采取措施。由此發(fā)展了雙密封技術(shù)。

早期的空預(yù)器大都采用單密封結(jié)構(gòu),即:在任何時候扇形板密封區(qū)僅有一道徑向密封片起密封作用。雙密封是在單密封的基礎(chǔ)上再加一道密封,即將轉(zhuǎn)子的24分倉改為48分倉,扇形元件倉角度由15°改為7.5°。使得在任何時候,扇形板密封區(qū)都有兩道徑向密封片同時起密封作用。相對于單密封多了逐級降壓的手段,以此來減小空氣側(cè)與煙氣側(cè)的差壓,達到減小直接漏風(fēng)的目的。粗略計算,在工況相同、漏風(fēng)間隙相同的情況下,采用雙密封結(jié)構(gòu)后漏風(fēng)量可以降低30%。該技術(shù)現(xiàn)已成為各空預(yù)器廠家的一種主流設(shè)計。

2.2 降低煙風(fēng)兩側(cè)壓力差ΔP的措施

對于回轉(zhuǎn)式空氣預(yù)熱器而言,空氣側(cè)與煙氣側(cè)的壓力差ΔP是由鍋爐風(fēng)煙系統(tǒng)的阻力決定的(即:磨煤機形式、燃燒器形式、受熱面布置方式和空預(yù)器傳熱元件阻力等)。運行期間,上述因素中存在變量最大的是傳熱元件的阻力。因此,防止空預(yù)器冷端結(jié)露堵塞和正常投運吹灰是至關(guān)重要的,否則易引起傳熱元件積灰堵塞而造成阻力增大,使空預(yù)器冷端的空氣側(cè)與煙氣側(cè)壓差增加,導(dǎo)致漏風(fēng)率升高。

對空預(yù)器本體結(jié)構(gòu)而言,換用低阻波形傳熱元件是惟一能降低壓力差ΔP的方法,但這將帶來總換熱面積、傳熱元件占轉(zhuǎn)子內(nèi)容積份額的下降,使結(jié)構(gòu)漏風(fēng)與排煙溫度上升。降低空預(yù)器漏風(fēng),一般不采用此方法。

2.3 降低間隙面積F的措施

空氣預(yù)熱器漏風(fēng)量與間隙面積F成正比,控制間隙面積F可以有效地控制漏風(fēng)。主要的漏風(fēng)間隙包括熱端徑向密封間隙、冷端徑向密封間隙、軸向密封間隙和周向密封。

2.3.1 熱端徑向間隙

熱端徑向間隙是空氣預(yù)熱器漏風(fēng)的主要渠道,空預(yù)器65%的漏風(fēng)發(fā)生在該區(qū)域,需要嚴格控制。不同的密封技術(shù)采用的技術(shù)段是迥異的,但出發(fā)點都是為了補償轉(zhuǎn)子熱變形帶來的間隙變化。

熱態(tài)時整個回轉(zhuǎn)式空預(yù)器的變形是多樣、多方向的,但對于徑向漏風(fēng)影響最大的是轉(zhuǎn)子熱變形。該變形在徑向帶來方向相反的2個變量:向下的轉(zhuǎn)子蘑菇狀變形及向上的中心筒變形。

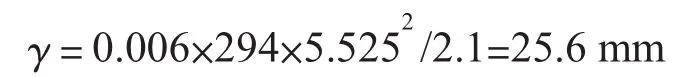

以下是2種變形的計算公式及4號爐空預(yù)器計算結(jié)果。

空預(yù)器轉(zhuǎn)子變形量(轉(zhuǎn)子最外側(cè)向下變形):

式中:γ為轉(zhuǎn)子變形量,mm;R為轉(zhuǎn)子半徑,m;Δt為空預(yù)器冷熱端溫度差,℃;H為轉(zhuǎn)子高度,m;0.006為校正系數(shù)。

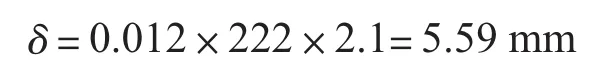

空預(yù)器轉(zhuǎn)子中心筒熱變形量(中心筒向上變形):

式中:δ為中心筒熱變形量,mm;Δt為空預(yù)器轉(zhuǎn)予平均溫度,℃;H為轉(zhuǎn)子高度,m;0.012為校正系數(shù)。

由此可見,熱態(tài)時在熱端徑向形成了很大的泄漏間隙,必須采取措施予以彌補。不同空預(yù)器密封技術(shù)的差異,就體現(xiàn)在對該泄漏間隙的控制上。

2.3.2 冷端徑向間隙

由于空預(yù)器冷端壓差大于熱端壓差,并且冷端氣體密度大于熱端氣體密度,因此冷端徑向漏風(fēng)也是空氣預(yù)熱器漏風(fēng)的一個重要渠道。

控制冷端徑向間隙的關(guān)鍵在于對轉(zhuǎn)子變形的精確計算。在實際運用中,也可以通過在冷端徑向加裝間隙試樣片的手段來驗證計算結(jié)果。

2.3.3 軸向密封間隙

軸向密封可以防止氣體通過外殼與轉(zhuǎn)子之間的環(huán)形通道繞到煙氣側(cè)。為了控制軸向漏風(fēng),可以采取以下措施:保證軸向密封板的質(zhì)量;按廠家提供的軸向密封間隙表調(diào)整間隙;保證冷端元件裝卸門的嚴密。軸向密封在整個漏風(fēng)中僅占很小的份額,不是控制漏風(fēng)的主要矛盾。

2.3.4 旁路密封間隙

旁路密封的難點在于轉(zhuǎn)子外緣橢圓度不易保證,再加上旁路密封片易磨損,因此旁路漏風(fēng)的存在也是不可忽視的。旁路密封間隙的控制要從轉(zhuǎn)子角鋼圈入手,待轉(zhuǎn)子角鋼圈制作和安裝完畢后,還需在現(xiàn)場進行車加工,以保證轉(zhuǎn)子角鋼圈的橢圓度在2mm之內(nèi)。而后根據(jù)廠家提供的旁路密封間隙表,安裝并調(diào)整好環(huán)向密封間隙,以控制漏風(fēng)。

3 柔性接觸式密封技術(shù)特點

該技術(shù)是新近發(fā)展的空預(yù)器密封技術(shù),近幾年有50余臺300~800MW機組空預(yù)器采用該技術(shù)進行了改造,取得了很好的效果(300MW機組空預(yù)器漏風(fēng)在5%~6%)。

此項技術(shù)采用彈性的徑向密封組件替換了傳統(tǒng)的徑向密封片,冷態(tài)時按轉(zhuǎn)子徑向各處的變形量加上5mm的預(yù)緊力定位密封組件,當(dāng)空預(yù)器運行后,扇形板區(qū)域內(nèi)的彈性密封組件始終與之接觸,極大地減小了徑向泄漏間隙。

采用柔性接觸式密封技術(shù),極大地減小了徑向泄漏間隙,密封效果好。由于扇形板與彈性密封組件之間泄漏間隙極小,大大減輕了密封區(qū)部件沖刷磨損的問題,從而使密封系統(tǒng)能長期運行,減少了檢修工作量。采用彈性密封組件技術(shù),對原有轉(zhuǎn)子的兩端面的平行度、平面度,以及轉(zhuǎn)子轉(zhuǎn)動跳動量要求降低,適合空預(yù)器的改造。

該技術(shù)的難點在于:彈性密封組件的可靠性及壽命、對空預(yù)器傳動裝置的影響。彈性密封組件的接觸部分采用了自潤滑合金,在空預(yù)器運行工況下,摩擦系數(shù)為0.05~0.2,最大允許速度2.5m/s,年磨損量(圓周處)0.36mm。視不同的傳動機構(gòu)布置方式,運行電流增大1.4~2 A。

4 4號爐空預(yù)器改造可行性

4.1 基本設(shè)計

江蘇利港電廠4號爐空預(yù)器為豪頓華公司VN系列產(chǎn)品,采用48分倉、雙密封及固定密封技術(shù)。傳動裝置采用雙減速機、中心軸傳動。

4.2 漏風(fēng)率現(xiàn)狀

表1是一年來熱試組所測空預(yù)器漏風(fēng)數(shù)據(jù)。

表1 4號機組空預(yù)器漏風(fēng)數(shù)據(jù)

4.3 改造的可行性

從密封機理上講,4號爐空預(yù)器熱端徑向密封改為可調(diào)密封(即加裝漏風(fēng)自動控制系統(tǒng)),或采用接觸式密封均是可行的方法。

4.3.1 可調(diào)密封改造:

熱端加裝漏風(fēng)自動控制系統(tǒng)主要需解決熱端扇形板的布置問題。這需要2個基本的條件:足夠的空間;跟隨轉(zhuǎn)子中心筒變形的能力。

(1)足夠的空間。這里的“空間”指的是熱端扇形板下端面與殼體的距離,用來布置扇形板、扇形板密封及吊桿調(diào)節(jié)裝置。熱端扇形板與殼體的可靠密封對保證漏風(fēng)控制系統(tǒng)正常投運是至關(guān)重要的,否則會導(dǎo)致結(jié)灰引起扇形板無法提起。

4號爐空預(yù)器原設(shè)計是固定密封,它的熱端扇形板其實是大梁的一塊平底板,若改造為可調(diào)密封,需首先將其改成獨立的框架部件,而后再留出至少20 cm的距離布置密封及吊桿調(diào)節(jié)裝置。這需要校核強度后對整個空預(yù)器大梁進行改動,風(fēng)險及工作量都是極大的。

(2)跟隨轉(zhuǎn)子中心筒變形的能力。為保證熱端扇形板中心側(cè)與轉(zhuǎn)子的徑向間隙,需要它能跟隨轉(zhuǎn)子中心筒的熱變形。最理想的布置方式是將熱端扇形板懸掛在導(dǎo)向軸承座上。4號爐空預(yù)器由于采用的是中心軸傳動,整套傳動裝置占據(jù)了導(dǎo)向軸端位置,已無加裝吊桿位置。

4.3.2 接觸式密封改造

僅需冷熱端徑向各加裝24檔柔性密封組件。原有空預(yù)器結(jié)構(gòu)無需改動,每檔由4塊柔性組件組成,按冷熱端徑向不同位置變形量,預(yù)留柔性密封組件預(yù)緊或間隙高度。2者對比見表2。

綜合漏風(fēng)率指標(biāo)、系統(tǒng)復(fù)雜性、改造復(fù)雜程度及風(fēng)險、一個大修周期內(nèi)的綜合費用等考慮,4號爐空預(yù)器改造采用柔性密封最為可靠。

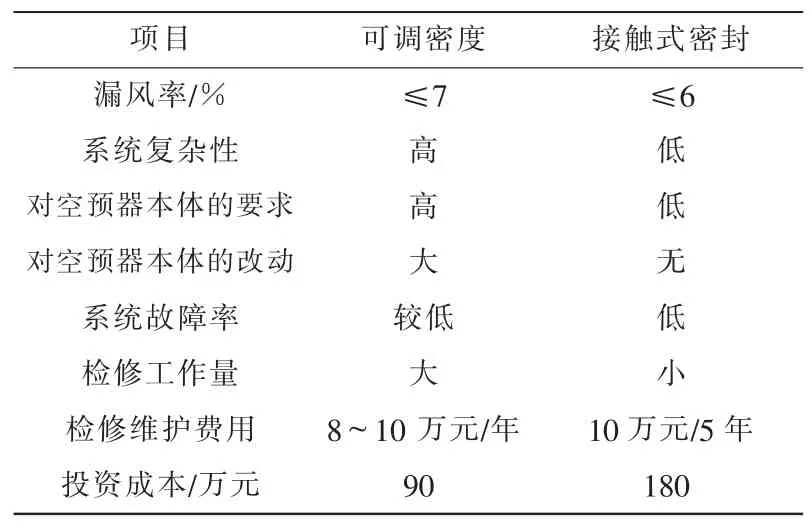

表2 可調(diào)密封與接觸式密封對比

5 4號爐空預(yù)器改造及運行情況

2009.10.04~2009.11.28,4號爐大修期間對空預(yù)器進行了柔性密封改造。主要改動部分:

(1)拆除原有的環(huán)向密封。轉(zhuǎn)子冷熱端加裝環(huán)向密封角鋼。在空預(yù)器殼體內(nèi)壁加裝環(huán)向角鋼圈。重新設(shè)計環(huán)向密封裝置,安裝新的環(huán)向密封片,并按設(shè)計值預(yù)留冷態(tài)間隙。

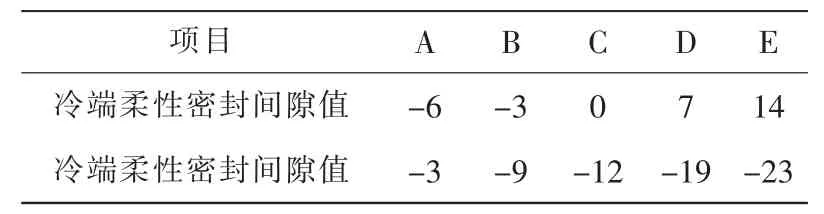

(2)冷熱端徑向各加裝柔性接觸式密封組件24分倉(隔倉布置)。原有的徑向密封保留,柔性密封組件安裝時滑塊的高低誤差≤2mm,安裝完畢校正滑塊,使其轉(zhuǎn)動靈活自如。柔性密封組件冷態(tài)安裝間隙的確定,主要是為了保證熱態(tài)組件彈簧有5~8mm的壓縮量。冷熱端徑向柔性密封組件安裝間隙如表3所示。

表3 冷熱端徑向柔性密封組件安裝間隙mm

改造后4號爐于2009.12.04啟動,運行至今空預(yù)器整體運行狀況較平穩(wěn),冷熱端柔性密封組件運行正常(采用聽棒聽,組件壓縮、打開的頻率與轉(zhuǎn)子轉(zhuǎn)速吻合)。

鍋爐三大風(fēng)機運行電流較修前大幅降低。最近的測試(2010.04.10)顯示空預(yù)器A/B的漏風(fēng)率分別為5.72%,4.37%,達到了改造的目的。

6 4號爐空預(yù)器改造效益評估

空預(yù)器改造后其節(jié)煤節(jié)電主要來自:(1)鍋爐排煙熱損失的減少。(2)引風(fēng)機、送風(fēng)機、一次風(fēng)機電耗的下降。

一般空預(yù)器漏風(fēng)率變化1個百分點,影響爐效0.0476 個百分點(發(fā)電煤耗0.147 g/(kw·h)),廠用電率影響0.0362 個百分點。

計算條件:改造前4號爐空預(yù)器平均漏風(fēng)率按10%計。修后空預(yù)器平均漏風(fēng)率按5.5%計。節(jié)約標(biāo)準(zhǔn)煤1311t,折合人民幣82.59萬元(標(biāo)煤按630元/t計);節(jié)約廠用電117.13萬元;合計全年效益199.72萬元。。

節(jié)約標(biāo)準(zhǔn)煤=18×108×0.147×10-6×4.5=1190t,折合人民幣=1190 ×630=74.97萬元。

節(jié)約廠用電=18×108×0.0362 %×4.5=2932 200×0.3628 =106.38萬元。合計為181.35萬元。

4號爐空預(yù)器通過柔性密封改造,降低了漏風(fēng)率,取得了良好的經(jīng)濟效益。