某富水區段礦山法隧道滲漏治理技術

曹樹良 方恩權

1 工程概況

某暗挖地鐵車站,站臺中心里程為YDK12+743.00,車站總長 167.4m,車站為單側局部明挖站廳 3層、站臺暗挖單洞單層方案,采用側式站臺,有效站臺寬3.5m,線間距34.6m,車站兩端設有隧道風機房,左、右線站臺共設 3個聯絡通道進行連接。右線暗挖隧道范圍為YDK 12+655.7~YDK12+703.9與YDK12+ 781.1~YDK 12+820.8段,共計87.9 m。左線暗挖隧道范圍為ZDK 12+662.05~ZDK 12+821.15,共計159.1m,其中車站兩端共計14.1m與風道合建。

2 地質和水文條件

本車站初見地下水位埋深0.70m~4.20m(標高 3.70m~7.19m),穩定水位埋深0.70m~4.50m(標高3.15m~7.28m),地下水位與季節、氣候、地下水賦存、補給及排泄有密切的關系,主要含水層為淺部的沖洪積砂層,其厚度較小,且呈透鏡體狀分布,隧道洞身基本從紅層巖石中風化帶⑧、微風化帶⑨中通過,地質條件較好,本場地主要地下水類型為基巖裂隙水,本暗挖車站隧道距離珠江較近,洞內水體與珠江水位變化關系密切。

3 現狀滲漏水情況

自 2008年 12月18日完成左線隧道最后一組襯砌施工(里程范圍ZDK 13+172.72~ZDK 13+182.00)后,整個暗挖隧道形成一個封閉的空間,地下水在一個較短時間內淹沒整條隧道,在襯砌臺車的環向施工縫位置開始出現濕漬,特別是在左線堵頭墻位置的 φ48鋼管管口封堵后,整條隧道的漏水情況變化明顯,由原來的點漏變為現在的面漏水,漏水量也明顯增大,特別在通道口附近出現多個帶壓力的漏水點,漏水均呈帶壓,呈噴射狀態,漏水量較大。2008年 12月 28日在聯絡通道泵房側墻位置,人工打了兩個直徑48mm的泄水試驗孔,泄水量約為60m3/d。

4 現場滲漏水處理

4.1 總體方案

本暗挖車站隧道二襯滲、漏水主要為施工縫漏水和結構性漏水[6,7]。根據現場漏水的實際情況,宜采用“先打孔排水泄壓,再用速凝材料填充混凝土間孔隙的回填注漿止水”的方法治理,即:“在泄壓狀態下先堵后排,以回填注漿止水為主,埋管引排為輔”的綜合治理方案。

4.2 前期準備工作

4.2.1 封閉預留泄水閥,進行隧道防水試驗

對已襯砌完畢的左線隧道,將現場在泵房內預留的泄水閥門關閉,使隧道整體處于地下水位下,待24 h水頭壓力平衡后,檢查隧道內各漏水點。

4.2.2 調查滲漏情況,現場作好標記

當隧道內水頭壓力平衡后,開始分別標記左、右線隧道的混凝土面滲漏情況,對現場各漏水點按照濕漬、滲水、線狀流水、直流明水分別進行標記。

4.2.3 分析滲漏水原因,制定方案、措施

滲漏水主要因素:1)地質因素,現場巖層風化較為嚴重、節理發育,巖石自穩能力較差,開挖過程中多次發生小坍塌。2)地下水豐富,隧道緊鄰江邊,施工中的爆破作業等擾動改變了地下水的水流路徑,在壓力作用下使得周圍的地下水均向隧道內匯集和積聚,使得隧道處于地下水之中。3)現場襯砌施工時采用 10.50m長度的襯砌臺車施工,襯砌臺車為二手臺車,臺車Ⅰ43主梁工字鋼疲勞受損,變形嚴重,在混凝土澆筑過程中附著式振搗器無法進行有效的振搗,僅僅依靠澆筑窗口的插入式振搗器振搗,致使混凝土密實性較差。4)混凝土澆筑過程中混凝土輸送距離較長,在輸送過程中堵管、地面交通擁堵塞車等料、機械故障等產生的混凝土澆筑不連續而造成的施工冷縫的滲漏。5)在施工縫位置由于現場作業工人在進行臺車堵頭墻加固過程中未采取有效的保護措施,對防水板的損傷較為嚴重,導致施工縫位置漏水均較為嚴重。針對現場點及裂紋滲漏水的,采用鑿槽堵漏方案;對于面滲漏水的,視滲水輕重程度分別采用堵漏和注漿方案;對于施工縫的滲漏水,將采用注漿方案,但也不是絕對的,要根據具體情況,綜合分析漏水原因而采取最適宜的處理方案[1-3]。隧道二襯一般在側墻起拱線以下的墻面上發生滲漏水現象,針對不同部位,采取不同的處理措施。墻面點狀、面狀滲漏水側重于堵漏施工,施工縫部位重于注漿施工,但均采用堵漏、注漿、引流相結合的施工工藝[4,5]。回填注漿孔的孔徑,不宜小于 40mm,間距宜為2m~5m,可按梅花形排列,襯砌內注漿鉆孔應根據襯砌滲漏水情況布置,打孔深度宜為襯砌厚度的 1/3~2/3。回填注漿及襯砌內注漿的壓力應小于0.5MPa。

4.3 主要施工步驟及施工方法

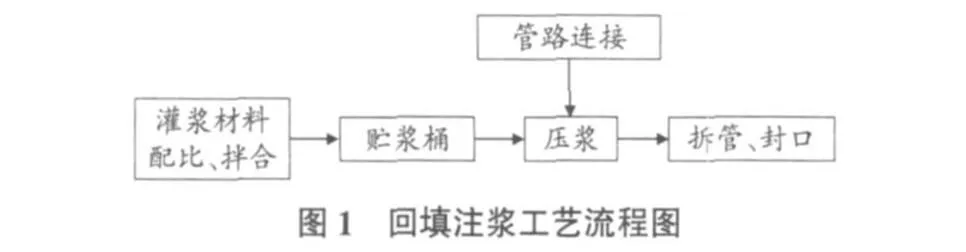

4.3.1 回填注漿止水

1)準備工作。a.隧道內增加新的泄水孔,以滿足在盡量無水狀態下,快速全線回填注漿(泄水孔的位置盡量選擇在靠下(高程底)的位置,如:聯絡通道位置)。b.準備 8臺~10臺注漿泵(3m3/h~5m3/h),采取對整個涉及滲漏水范圍內的隧道開始快速、全線二襯背后回填注漿。2)回填注漿施工順序。二襯回填注漿采用“先仰拱,再進行對應位置的拱墻回填注漿,自高往低,從南到北”的施工順序。同時,底板與拱墻之間應錯開至少 20m的距離,確保現場不串漿。回填注漿應打開所有排水閥門進行排水,確保隧道在無水的狀態下進行。3)回填注漿施工工藝。a.流程。回填注漿施工工藝流程見圖1。b.查滲漏點。將基層表面擦干,立即均勻撒上一層干水泥,若表面有濕點或印濕線,即為漏水孔、縫,從而確定滲漏部位。c.鑿眼及鉆孔。注漿采用“水鉆開孔”,根據二襯厚度注漿孔以不穿透(拱頂)防水板為原則。注漿孔位的布置,原則上與隧道內滲漏水點位相一致,即在隧道內滲漏水對應里程位置的斷面的拱部以隧道中線為基準,兩側各 2m的位置各布設一個,相應的底板位置各布設一個,并依次沿隧道縱向展開,同時可以利用隧道內既有預留的回填注漿管進行回填注漿。先以滲漏點為中心點鑿一直徑約 100 mm,深度約 40 mm的凹坑,再用專用混凝土取芯設備打孔,自滲漏點向混凝土內打φ20mm的孔Ⅰ,孔深200mm~300mm,以同樣的方法在同一斷面的拱頂部位打孔Ⅱ。d.埋設注漿管。采用φ20mm鍍鋅管(帶絲扣連接閥門)埋設,管口中心對正鉆眼位置。然后用凝結快(初凝8 min,終凝15min~20min)粘結好的環氧樹脂砂漿封管。封管時將表面鑿除部分全部封堵。e.注漿。注漿管采用φ32焊管,長度不穿透防水層(現場采用200mm),并外露二襯表面10 cm~15 cm;漿液:1∶0.5水泥單液漿;注漿壓力:0.3 MPa~0.5MPa。注漿管埋設 1 h后方可注漿。采用FBY系列的單液注漿機注漿,注漿材料采用普通硅酸鹽水泥,水灰比為 0.5,有效注漿壓力控制在0.3MPa~0.5MPa。注漿前,先用水代替漿液灌注,以檢查除注漿管外其他部位是否有漏水現象,以免出現漏漿。試灌時記錄灌水量和灌水時間,為確定灌漿量和灌注壓力提供參考。注漿時,垂直縫應按先下后上的順序進行。注漿管接埋設好的注漿管Ⅰ,打開注漿管Ⅱ閥門,灌漿開始后,逐漸升壓,待注漿管Ⅱ出水后先不要封閉,見漿液后立即封閉其孔,仍繼續壓漿,使漿液沿著漏水通道推進,并把注漿泵開泵到規定壓力值,停泵,讓灰漿慢慢滲入,到表面壓力下降到0.1MPa時,二次開泵升到規定壓力值,如此反復進行,直到壓力穩定在規定壓力值不再下降為止。f.拔管及封堵。注漿完成后,將注漿管沿孔根部用手砂輪割除,然后將孔口清刷干凈,孔底用 130瞬間止水劑材料封堵,表面用 1∶2~1∶2.5水泥砂漿抹平。

4.3.2 注漿后處理

對整個涉及滲漏水的左線隧道完成一次回填注漿后,對隧道內所有泄水孔進行封閉(停止抽水作業),確認水位恢復至拱頂以上時,24 h后觀察隧道內各滲漏水點的情況,以便采用下一步的止水措施。

4.4 封堵止水

對第一步采用的“快速、全線二襯回填注漿止水”后的遺留滲漏水點,再次采用回填注漿封堵滲漏水點,即在滲漏水點的周圍開孔注漿封堵,施工方法同“步驟一”。

4.5 引排疏散

在采用“步驟一、步驟二”之后,對殘留滲漏水點進行最后的引排疏散,沿隧道縱向方向,在滲漏水點的兩側切槽,槽寬55mm,深70mm,槽內埋設半圓形φ50 PVC管,將隧道殘留滲水引排至底板排水溝內。

5 主要機型及人員配置

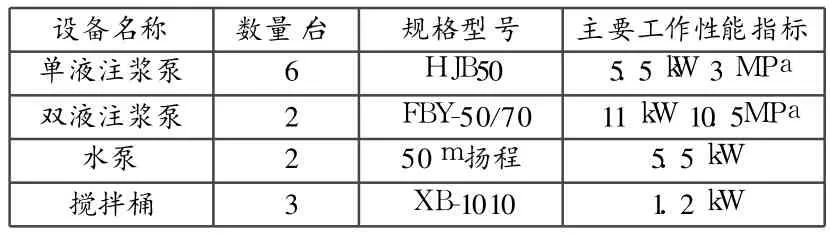

機械設備配備遵循原則:以能力配套、高效適用、滿足需要為標準,績效優先為目的,規避能力不平衡進行設備配置,在滿足使用前提下,盡量減少規格種類,以便于共同備用和必要時抽調,根據現場的施工情況現場擬配備如下設備,見表 1。

表1 主要施工機械設備配置

6 結語

地鐵隧道工程滲漏治理與建筑工程地下室滲漏治理不同,隧道內振動大、裂縫有一定的張合性,同時隧道內水壓也較高。通過施工實踐,采取上述的治理方案和技術措施,能夠有效地控制該地鐵站隧道結構的滲漏水現象。值得注意的是,隧道滲漏水治理的關鍵是充分結合現場施工過程中揭示的地質、水文情況綜合治理。同時,襯砌施工過程過中也要控制好防水工程施工質量和混凝土澆筑的密實程度,并有效協調襯砌施工中施工進度與施工質量的關系,為后期運營維護打好堅實基礎。

[1] 張健儒.山嶺隧道高壓富水斷層破碎帶注漿施工技術[J].鐵道工程學報,2010(5):58-62.

[2] 王先堂.暗挖地鐵滲漏水治理施工技術[J].施工技術,2006,35(5):62-63.

[3] 王成偉,張世豪.石倉嶺隧道滲漏水治理與施工[J].施工技術,2010,39(10):102-104.

[4] 張衛琛.隧道襯砌防滲漏技術措施[J].山西建筑,2007,33 (36):132-133.

[5] 鄧仁清.高壓富水隧道注漿堵水施工技術及應用[J].地下空間與工程學報,2006,2(2):263-266.

[6] 張 正,王 濤,鄭 江,等.某隧道工作井深基坑滲漏及堵漏處理技術[J].巖土工程學報,2010(S1):71-73.

[7] 張 正.某越江隧道浦西工作井基坑滲漏及搶險處理技術[J].建筑施工,2010,32(3):215-217.