螺桿膨脹動力機(jī)技術(shù)及在低溫余熱發(fā)電中的應(yīng)用

上海交通大學(xué)機(jī)械與動力工程學(xué)院 余岳峰

江西華電電力有限責(zé)任公司 胡達(dá) 鄧金云 陳亮樂 黃云 鄧志強(qiáng)

1 引言

余熱在工業(yè)生產(chǎn)和日常生活中普遍存在,化工、冶金、建材和電力等行業(yè)產(chǎn)生的余熱種類繁多,含熱資源量大面廣,但同時大量余熱卻被浪費(fèi)。余熱回收利用是工業(yè)節(jié)能迫在眉睫的關(guān)鍵技術(shù)之一,尤其是低溫余熱發(fā)電技術(shù)更具有挑戰(zhàn)性,并得到人們普遍關(guān)注。它不但提高了能源利用效率有助于緩解能源問題,而且還減少了生產(chǎn)過程中的環(huán)境污染問題,對節(jié)能減排具有重要作用。螺桿膨脹動力機(jī)技術(shù)就是適合于低溫余熱發(fā)電的新技術(shù),該技術(shù)特點(diǎn)鮮明,具有同類型汽輪發(fā)電機(jī)不可比擬的優(yōu)點(diǎn),同時產(chǎn)生較好的經(jīng)濟(jì)效益,提高企業(yè)的能源利用率。

2 螺桿膨脹動力機(jī)系統(tǒng)

螺桿膨脹動力機(jī)屬于回轉(zhuǎn)容積式膨脹機(jī),兼有活塞膨脹機(jī)和透平膨脹機(jī)二者之特點(diǎn),螺桿膨脹動力機(jī)能將低品位熱能轉(zhuǎn)化為高品位機(jī)械能或電能。螺桿膨脹動力機(jī)是一種全流式動力機(jī),適用于過熱蒸汽、飽和蒸汽、汽水混合物,并且對工質(zhì)清潔度要求不高。它結(jié)構(gòu)簡單,零部件數(shù)量少,幾乎沒有易損件,設(shè)備維護(hù)方便,因此設(shè)備可靠,壽命長。

2.1 螺桿膨脹動力機(jī)工作原理

雙螺桿膨脹動力機(jī)由一對螺桿轉(zhuǎn)子、缸體、軸承、同步齒輪、密封組件以及連軸節(jié)等組成,氣缸呈兩圓相交的“∞”字形,兩根按一定傳動比反向旋轉(zhuǎn)相互嚙合螺旋形陰、陽轉(zhuǎn)子平行置于氣缸中。螺桿膨脹機(jī)運(yùn)轉(zhuǎn)過程從吸氣過程開始,氣體在封閉的齒間容積中膨脹做功,最后移至排氣過程。陰、陽螺桿和氣缸之間形成呈“V”字形的齒間容積,其大小隨轉(zhuǎn)子轉(zhuǎn)動而變化。圖1為螺桿膨脹動力機(jī)發(fā)電系統(tǒng)示意圖。

螺桿膨脹動力機(jī)工作過程是由吸氣過程、膨脹過程和排氣過程三個過程組成。吸氣過程:高壓氣體由吸氣孔口進(jìn)入由陰、陽螺桿和氣缸之間形成的“V”字形齒間容積,推動陰、陽螺桿反向旋轉(zhuǎn);而齒間容積不斷擴(kuò)大,當(dāng)后面一齒切斷進(jìn)氣孔口時,吸氣過程結(jié)束。膨脹過程:在吸氣過程結(jié)束后,齒間容積充滿高壓氣體,在壓力差作用下形成一定轉(zhuǎn)矩,陰、陽螺桿轉(zhuǎn)子反向旋轉(zhuǎn),于是齒間容積不斷擴(kuò)大,氣體膨脹,螺桿轉(zhuǎn)子旋轉(zhuǎn)對外做功;當(dāng)齒間容積達(dá)最大值時,膨脹過程結(jié)束。排氣過程:當(dāng)膨脹過程結(jié)束時,齒間容積與排氣孔口接通,將膨脹后的氣體向排氣孔口推趕,氣體經(jīng)排氣孔口排出,直到齒間容積達(dá)到最小值為止。

2.2 螺桿膨脹動力機(jī)技術(shù)特點(diǎn)

1)適用于各種工作介質(zhì)。螺桿膨脹動力機(jī)是當(dāng)今國內(nèi)外唯一能同時適用于過熱蒸汽、飽和蒸汽、汽水兩相濕蒸汽及熱水的熱動力機(jī),它還適用于低溫有機(jī)工質(zhì)。

2)對工作介質(zhì)品質(zhì)要求不高。螺桿膨脹動力機(jī)適用于含鹽垢的流體,不怕結(jié)垢和污染介質(zhì),能除垢自潔;未能除去的剩余污垢可以起到減小間隙、減低泄漏損失作用,從而有利于提高機(jī)組效率。

3)適合于熱源參數(shù)大范圍波動。螺桿膨脹動力機(jī)在熱源壓力、溫度和流量大范圍波動情況下,內(nèi)效率基本不變,能保持機(jī)組穩(wěn)定、安全運(yùn)行。

4)運(yùn)行操作簡單。螺桿膨脹動力機(jī)運(yùn)行時不暖機(jī)、不盤車,直接沖轉(zhuǎn)啟動,操作簡單,不會造成飛車等生產(chǎn)安全事故,并可以手動、自動和遠(yuǎn)程監(jiān)控。

5)維護(hù)檢修方便。螺桿膨脹動力機(jī)零部件少,維修容易,長期無需大修(十年以上),正常每年一次小修維護(hù),檢修簡單方便,不需要專業(yè)維護(hù)技術(shù)人員。

6)結(jié)構(gòu)簡單安裝容易。發(fā)電機(jī)組結(jié)構(gòu)簡單、占地小、通用性強(qiáng)、可以整機(jī)快裝和移動,很適合工業(yè)余熱的特點(diǎn)和發(fā)電利用。

2.3 螺桿膨脹動力機(jī)與汽輪機(jī)比較

螺桿膨脹動力機(jī)適用于過熱蒸汽、飽和蒸汽,還適用于汽液兩相以及熱液熱水,對工作介質(zhì)品質(zhì)要求不高;而汽輪機(jī)一般適用于過熱蒸汽,對于飽和蒸汽和濕蒸汽,汽輪機(jī)應(yīng)用受到一定限制,對工作介質(zhì)品質(zhì)要求較高。

螺桿膨脹動力機(jī)結(jié)構(gòu)簡單,運(yùn)行、維護(hù)簡單方便,正常運(yùn)行十年內(nèi)無大修,無需專業(yè)檢修隊(duì)伍和設(shè)備;而汽輪機(jī)結(jié)構(gòu)復(fù)雜,運(yùn)行、維護(hù)要求高,一般2-3年需要大修一次,需要專業(yè)檢修隊(duì)伍和設(shè)備。

螺桿膨脹動力機(jī)轉(zhuǎn)速相對低,可按被驅(qū)動的工作機(jī)械轉(zhuǎn)速直接驅(qū)動,運(yùn)轉(zhuǎn)平穩(wěn),振動少,噪聲小;而汽輪機(jī)轉(zhuǎn)速相對高,存在振動大、飛車等安全隱患,需要嚴(yán)格的運(yùn)行條件要求。

螺桿膨脹動力機(jī)只適用于低溫低壓蒸汽(一般為壓力小于3MPa,溫度小于300℃的蒸汽),單機(jī)功率較小,目前單機(jī)最大功率為1500kW;而汽輪機(jī)適用于高溫高壓過熱蒸汽(一般為壓力大于4MPa,溫度大于300℃的過熱蒸汽),單機(jī)功率大,單機(jī)功率大于3000kW。

3 螺桿膨脹動力機(jī)在工業(yè)余熱發(fā)電中的應(yīng)用

3.1 發(fā)電廠鍋爐連排水驅(qū)動螺桿膨脹動力機(jī)發(fā)電

發(fā)電廠汽包鍋爐發(fā)電機(jī)組,為保證汽水品質(zhì),需要進(jìn)行鍋爐排污水的連續(xù)排放。鍋爐連排水由于含鹽量高,一般采用降壓擴(kuò)容回收小部分低壓蒸氣。除部分閃蒸蒸汽回到除氧器外,大部分連排水沒有利用,都排放到地溝,因此造成能量的很大損失。鍋爐連排水是高溫高壓水,具有高品位能量,本應(yīng)回收利用。但國內(nèi)外目前似乎都沒有很好的回收利用技術(shù),甚至未予重視。螺桿膨脹動力機(jī)的出現(xiàn)與應(yīng)用,使得鍋爐連排水也和蒸汽一樣可以做功發(fā)電,或拖動風(fēng)機(jī)水泵,取代電動機(jī),達(dá)到節(jié)能節(jié)電、降低廠用電率的作用。

江西華電電力有限責(zé)任公司與國電九江發(fā)電廠共同開展利用鍋爐連排水驅(qū)動螺桿膨脹動力機(jī)發(fā)電工程示范項(xiàng)目。該項(xiàng)目利用兩臺200MW發(fā)電機(jī)組鍋爐連排水,單臺鍋爐蒸發(fā)量為670t/h,鍋爐連排水量按蒸發(fā)量的1%計(jì)算為6t/h,兩臺鍋爐連排水流量為12t/h。鍋爐汽包壓力14MPa,連排水經(jīng)調(diào)壓閥降至1.3MPa飽和溫度汽水混合物,進(jìn)入螺桿膨脹動力機(jī)做功發(fā)電,動力機(jī)排汽壓力為0.15MPa,動力機(jī)功率可達(dá)320kW。動力機(jī)采用江西華電電力有限責(zé)任公司生產(chǎn)的SEPG300-350螺桿膨脹動力機(jī),熱力系統(tǒng)示意圖見圖2。

經(jīng)濟(jì)性分析:按螺桿膨脹動力機(jī)年運(yùn)行小時數(shù)為8000h計(jì)算,則年發(fā)電量為256萬kWh,按發(fā)電廠上網(wǎng)電價0.35元/kWh計(jì),年發(fā)電效益為89.6萬元。

3.2 螺桿膨脹動力機(jī)回收轉(zhuǎn)爐余熱蒸汽差壓發(fā)電

首鋼集團(tuán)遷鋼公司煉鋼廠有三臺210t轉(zhuǎn)爐,每臺轉(zhuǎn)爐配置一臺汽包,轉(zhuǎn)爐汽包運(yùn)行壓力在2.5MPa以內(nèi)。三臺轉(zhuǎn)爐正常運(yùn)行時,平均總產(chǎn)汽量約60t/h。轉(zhuǎn)爐的汽包蒸汽經(jīng)過各自蒸汽管道匯總到一根蒸汽母管,經(jīng)過該蒸汽母管將匯總的汽包蒸汽送至四臺150m3蓄熱器,蓄熱器運(yùn)行壓力在1.6MPa至2.3MPa之間。從蓄熱器引出的蒸汽供給兩部分使用,其中一部分蒸汽經(jīng)降壓閥減壓至0.9MPa后供廠區(qū)蒸汽管網(wǎng)用汽,其夏季流量約20t/h,冬季流量在50t/h左右。

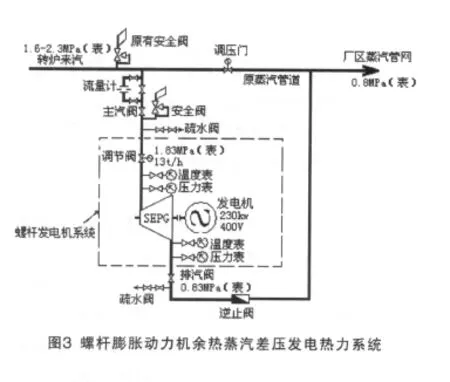

利用煉鋼廠轉(zhuǎn)爐蓄熱器出口蒸汽到廠區(qū)蒸汽管道之間的差壓能量,在原降壓閥管路上并聯(lián)一條蒸汽管道,安裝螺桿膨脹動力機(jī)發(fā)電機(jī)組來回收飽和蒸汽降壓節(jié)流損失能量,發(fā)電作功后蒸汽再進(jìn)入到廠區(qū)蒸汽管道正常利用。設(shè)計(jì)螺桿膨脹動力機(jī)進(jìn)汽壓力1.90MPa,進(jìn)汽溫度為飽和溫度,進(jìn)汽流量13t/h,排汽壓力0.93MPa。可以安裝一套SEPG300型螺桿膨脹動力機(jī)發(fā)電機(jī)組,實(shí)發(fā)功率可達(dá)250kW。圖3為螺桿膨脹動力機(jī)余熱蒸汽差壓發(fā)電熱力系統(tǒng)示意圖。

經(jīng)濟(jì)性分析:按螺桿膨脹動力機(jī)年運(yùn)行小時數(shù)8000h計(jì)算,年發(fā)電量為200萬kWh,電價按0.5元/kWh計(jì),則年發(fā)電效益為100萬元;年節(jié)約標(biāo)煤700t,減少二氧化碳排放約1750t。

3.3 螺桿膨脹動力機(jī)余熱蒸汽冷凝回收發(fā)電

萊鋼永峰鋼鐵有限公司鋼鐵生產(chǎn)工藝中產(chǎn)生大量余熱蒸汽,現(xiàn)有四個分廠產(chǎn)生余熱蒸汽,蒸汽壓力經(jīng)調(diào)整后并入低壓蒸氣母管,部分蒸汽供工藝使用,剩余蒸汽在并網(wǎng)前排空。蒸汽母管運(yùn)行壓力在0.4-0.5MPa之間,為飽和溫度,富裕蒸汽流量約15t/h。設(shè)計(jì)利用螺桿膨脹動力機(jī)回收余熱蒸汽能量發(fā)電,蒸汽作功后冷凝回收,循環(huán)利用。設(shè)計(jì)進(jìn)汽為壓力0.45MPa的飽和蒸汽、排汽壓力0.16MPa,蒸汽流量15t/h,可以安裝一套500KW螺桿膨脹動力機(jī)發(fā)電機(jī)組,選擇SEPG500型螺桿膨脹動力機(jī),實(shí)發(fā)功率為440kW。圖4為余熱蒸汽冷凝回收發(fā)電熱力系統(tǒng)示意圖。

經(jīng)濟(jì)性分析:按螺桿膨脹動力機(jī)年運(yùn)行小時數(shù)8000h計(jì)算,年發(fā)電量為352萬kWh,電價按0.5元/kWh計(jì),則年發(fā)電效益為176萬元;年節(jié)約標(biāo)煤1232t,減少二氧化碳排放約3080t。

4 螺桿膨脹動力機(jī)低溫工質(zhì)雙循環(huán)發(fā)電系統(tǒng)

螺桿膨脹動力機(jī)低溫工質(zhì)雙循環(huán)系統(tǒng),也稱有機(jī)工質(zhì)朗肯循環(huán)系統(tǒng),它以低沸點(diǎn)有機(jī)物為工質(zhì),工質(zhì)在流動系統(tǒng)中從余熱流體中獲得熱量,產(chǎn)生有機(jī)質(zhì)蒸汽,進(jìn)而推動螺桿機(jī),帶動發(fā)電機(jī)發(fā)電或輸出動力,乏氣在冷凝器中冷卻為液態(tài),由工質(zhì)泵打入蒸發(fā)器熱交換器,完成一個循環(huán)。這種動力系統(tǒng)對余熱流體潔凈度、溫度和壓力都無過高要求,適用于溫度100℃以下的余熱熱源。圖5為螺桿膨脹動力機(jī)低溫工質(zhì)雙循環(huán)發(fā)電系統(tǒng)示意圖。

螺桿膨脹動力機(jī)低溫工質(zhì)雙循環(huán)系統(tǒng)在華北油田公司留北潛山油藏地?zé)崴l(fā)電中得到應(yīng)用。根椐華北油田提供的油田采出液地?zé)崆闆r,確定利用采油的油水混合物熱液:溫度為100-105℃,流量6000m3/天,平均流量250m3/h;要求尾水溫度在85℃(夏季)與90℃(冬季)之間,作為油田維溫?zé)嵋豪^續(xù)利用。油田提供的采出液熱源,作為雙循環(huán)螺桿膨脹發(fā)電機(jī)組的熱源,進(jìn)入到蒸發(fā)換熱器,加熱低溫工質(zhì)成飽和蒸汽狀態(tài),沖轉(zhuǎn)螺桿膨脹動力機(jī)并帶動發(fā)電機(jī)發(fā)電,做功后低溫工質(zhì)進(jìn)入冷凝器冷凝,再由工質(zhì)泵重新輸入到蒸發(fā)換熱器,形成發(fā)電的封閉式循環(huán)。發(fā)電機(jī)發(fā)出的電,并入油田的生產(chǎn)電網(wǎng)。

螺桿膨脹動力機(jī)的設(shè)計(jì)參數(shù)為:進(jìn)汽壓力0.52MPa,溫度82℃,排汽壓力0.17MPa,溫度42℃,蒸汽流量106t/h。確定安裝一套400KW的雙循環(huán)螺桿膨脹發(fā)電機(jī)組,額定發(fā)電功率360kW ,系統(tǒng)自耗電率約12.5%,則供電功率(凈發(fā)電功率)310kW。

5 結(jié)論

螺桿膨脹動力機(jī)因其設(shè)備可靠、維護(hù)方便,以及鮮明的技術(shù)特點(diǎn),并具有同類型汽輪發(fā)電機(jī)不可比擬的優(yōu)點(diǎn),在工業(yè)余熱回收利用,尤其是低溫余熱發(fā)電中,發(fā)揮著越來越重要的作用。螺桿膨脹動力機(jī)在低溫地?zé)岚l(fā)電和低溫太陽能熱發(fā)電等可再生能源領(lǐng)域,也將發(fā)揮不可替代的作用。