特大型洞室過淺埋段的開挖與支護

彭偉平,李海清,尹 偉,張 洋

(1.中鐵五局 (集團)第五工程有限公司,湖南 郴州 423000;2.中國水利水電建設(shè)工程咨詢中南公司瀘定監(jiān)理中心,四川 瀘定 626100;3.四川華電瀘定水電有限公司,四川 瀘定 626100)

瀘定水電站2號泄洪洞洞長1 432 m,進口閘室底板高程1 315.00 m,洞身斷面為城門洞型,開挖斷面尺寸為16 m×23 m (寬×高),出口底板高程1 296.00 m。

渾水溝段樁號為K0+680~K0+715,水平埋深70~200 m,垂直埋深6~40 m。渾水溝常年過水。過溝段覆蓋層厚6.69 m。洞室上覆巖體最小厚度約6 m,巖石破碎,巖體節(jié)理裂隙較發(fā)育,鉆孔RQD≤20%;壓水試驗透水率為3~10 Lu,局部裂隙密集帶部分透水性較強;圍巖以Ⅳ~Ⅴ類為主,屬穩(wěn)定性差~極不穩(wěn)定圍巖。

根據(jù)地質(zhì)勘探資料及現(xiàn)場地表勘查情況,決定對渾水溝段分3段采取不同開挖與處理措施。①K0+690~K0+710段。該段屬淺埋段,地表覆蓋層及巖層厚度介于13.1~55m之間,施工時先對地表進行固結(jié)灌漿處理,再進行洞室開挖。開挖前根據(jù)地質(zhì)情況采用超前小導管及超前錨桿支護。洞室開挖采用 “先中導洞再擴挖”施工法。②K0+670~K0+690和K0+710~K0+715段。這兩段頂拱部位埋深較大,施工中采用全斷面開挖。

1 地表處理

1.1 地表水引排

渾水溝上游常年有水,在2號泄洪洞過渾水溝段,K0+695樁號洞軸線方向原地面右側(cè)頂部為一陡坎,水從其流出延伸到下游。為防止水滲入洞身范圍,影響地表固結(jié)灌漿處理效果,保證渾水溝段施工時洞內(nèi)施工安全,在地面進行了固結(jié)灌漿,同時對該段渾水溝內(nèi)水流進行了有效引排。

在陡坎部位采用C15片石混凝土擋水進行封閉,混凝土頂部厚0.8 m,高1 m,兩側(cè)與坎壁連接(坎壁在施工前其表面必須清理干凈,并鑿毛與混凝土緊密連接),混凝土中間埋入兩排φ100 mmPVC塑料管,長度沿水流方向伸出開挖洞軸線以外5 m。保證水流順利排出渾水段地表范圍。

1.2 地表預固結(jié)灌漿

根據(jù)渾水溝段地形條件,布置固結(jié)灌漿孔67個,間排距1.5 m×1.5 m,呈梅花形分布。靠山腳兩側(cè)基本采用斜孔,其余為豎直孔,同時在伸入洞身后間距過大的孔位中間加密布孔,以使灌漿后在洞頂位置形成一個穩(wěn)定的固結(jié)圈。孔深入2號泄洪洞相應洞身起拱線部位,最大鉆孔深度22 m,鉆孔頂角0°~20°。

1.2.1 施工方法

灌漿施工采用自上而下分段灌漿施工方法,最多可分為四段灌注。其中鉆入2~3 m后開始鑲嵌孔口管,第一段鉆入深度3~7 m,灌漿壓力0.4 MPa;第二段鉆入深度7~12 m,灌漿壓力0.6 MPa;第三段鉆入深度12~18 m,灌漿壓力0.8 MPa;第四段鉆入深度18~22 m,灌漿壓力1.0 MPa。

1.2.1.1 鉆 孔

采用儀器和人工相結(jié)合測放孔位、安裝鉆機,孔位偏差應小于10 cm。

首先鉆灌先導孔,再Ⅰ序孔,然后Ⅱ序孔,最后是施工檢查孔。鉆孔采用引孔導入法,先采用φ90 mm鉆頭鉆引導孔,裝入φ90 mm孔口管并進行鑲嵌、堵孔后,改用φ76 mm鉆頭繼續(xù)鉆孔,直至第一段設(shè)計鉆孔深度,進行灌漿施工。第一段灌漿施工完成后,重新鉆孔至第二段設(shè)計鉆孔深度,進行灌漿施工。如此循環(huán),直至完成。

鉆孔完成后進行鉆孔沖洗,采用敞開式水沖法,要求孔內(nèi)巖屑殘留厚度不大于20 cm。沖洗壓力為灌漿壓力的80%,可結(jié)合灌前簡易壓水進行。

壓水試驗檢查孔數(shù)為灌漿孔總數(shù)的5%,試驗壓力為灌漿設(shè)計壓力的80%,壓水時間20 min。

1.2.1.2 灌 漿

(1)灌漿采用自動灌漿記錄儀記錄。

(2)固結(jié)灌漿采用 “自上而下分段灌漿,小孔徑鉆進,栓塞阻塞,孔內(nèi)循環(huán)”的工藝。

(3)嚴格按分序加密的原則進行。施工順序為導孔→I序→Ⅱ序→檢查孔。

(4)灌漿采用R32.5普通硅酸鹽水泥,水灰比采用 3∶1、 2∶1、 1∶1、 0.8∶1、 0.5∶1 等 5 級, 按 DL/T 5148—2001《水工建筑物水泥灌漿施工技術(shù)規(guī)范》要求逐級變換。開灌水灰比采用3∶1。

(5)灌漿應盡快達到設(shè)計壓力,禁止低壓灌漿、高壓結(jié)束。

(6)灌漿漿液變換。①灌漿過程中,灌漿壓力保持不變,注入率持續(xù)減少,或當注入率不變而壓力持續(xù)升高時,不改變漿液水灰比;②當某一級漿液的注入量達300 L以上或灌注時間超過1 h,灌漿壓力或注入率均無改變或改變不顯著時,可改濃一級水灰比的漿液進行灌注;③當注入率大于30 L/min時,視具體情況越級變濃水灰比;④漿液水灰比改小后,如灌漿壓力突增或灌漿注入率突減到原注入率的1/2以下時,立即回稀到原級水灰比進行灌注,并查明原因。

(7)灌漿結(jié)束標準。設(shè)計壓力下,當注入率不大于1 L/min,繼續(xù)灌注40 min,即可結(jié)束該段灌漿。

(8)封孔。全孔灌漿結(jié)束后,經(jīng)監(jiān)理工程師驗收合格,采用壓力灌漿封孔法封孔。封孔灌漿水灰比為0.5∶1,封孔壓力為該孔最大灌漿壓力。

1.3 特殊情況處理

(1)回漿變濃。灌漿過程中,每隔15~30 min測記一次漿液濃度。當回漿變濃時,更換相同水灰比的新漿進行灌注;若回漿仍繼續(xù)變濃,應停止灌漿,立即改用稀一級水灰比漿液重新掃孔灌注。

(2)串漿。①若被串漿孔正在鉆進且串漿量不大,可繼續(xù)鉆進,否則應立即停止鉆進,封閉串漿孔,待灌漿結(jié)束后,再對串漿孔進行掃孔、沖洗,而后繼續(xù)鉆進施工。②若與待灌孔串漿且串漿量不大時,可于灌漿的同時在被串孔內(nèi)通入水流,使水泥漿不致在孔內(nèi)沉淀而堵塞鉆孔內(nèi)的巖石裂隙;串漿量較大時,如條件具備可同時灌漿,如不具備,則封閉被串孔,待灌漿孔灌結(jié)束之后,立即打開被串孔進行掃孔,沖洗后盡快灌漿。③若兩個孔同時灌漿且兩孔段使用的灌漿壓力又不相同時出現(xiàn)串漿,若無法結(jié)束灌漿,應封閉使用較低灌漿壓力的淺孔,待深孔灌漿結(jié)束后再灌淺孔。

(3)大耗漿量孔段 (大于500 kg/m)。在灌注水灰比為0.5∶1濃漿的前提條件下,采取以下措施:①降低灌漿壓力、限流、限量、間歇灌漿;②在漿液中摻加速凝劑;③摻入粉細砂,摻砂量不大于水泥質(zhì)量的200%。

(4)孔段返漿。此類孔段在灌漿結(jié)束時應適當延長屏漿時間,或先采用純壓灌漿結(jié)束后閉漿待凝,然后掃孔灌漿直至達到結(jié)束標準。

(5)孔內(nèi)返砂。①先用水灰比為0.5∶1濃水泥漿液沖孔,以將孔內(nèi)的砂子沖出孔外,再安裝孔口高壓閥門進行正常灌漿,使用大過流面積的高壓閥門及回漿管路;②在回漿管口裝過濾網(wǎng),通過過濾網(wǎng)后再進入灌漿攪拌桶。

2 洞內(nèi)處理

2.1 超前支護

2.1.1 超前小導管施工

(1)施工程序。在開挖前,先噴射混凝土將開挖面封閉,然后沿設(shè)計開挖輪廓周邊向前方圍巖內(nèi)打入帶孔小導管,并通過小導管向圍巖內(nèi)注漿。

(2)施工方法。現(xiàn)場采用φ42 mm鋼管制作長6 m的小導管,鋼管前端做成尖錐形,前段管壁上每隔15 cm交錯鉆眼,眼孔直徑8 mm。噴射混凝土封閉巖面后,采用φ50 mm鉆頭鉆孔。將小鋼管以10°~15°外傾角打入孔內(nèi),鋼管環(huán)向間距30 cm。用注漿機壓注水泥漿。多排管注漿時為避免串漿,每鉆完1孔及時注漿,注漿與鉆孔同步進行。注漿順序由下而上,由里向外。

(3)施工工藝。①小導管注漿量Q=πR2Lη。其中,R為漿液擴散半徑;L為小導管長度;η為巖體孔隙率。②超前小導管保持3 m的搭接長度。③注漿采用純水泥漿,必要時加入適當?shù)乃倌齽"茏{參數(shù),水泥漿水灰比為1∶1。⑤注漿壓力,初壓0.5~1.0 MPa,終壓2.0 MPa。⑥注漿前先進行現(xiàn)場試驗,注漿參數(shù)通過現(xiàn)場試驗按實際情況確定。當每孔注漿量達到了設(shè)計注漿量時可以結(jié)束注漿。

(4)注漿異常現(xiàn)象處理。①發(fā)生串漿時,采用多臺泵同時注漿或堵塞串漿隔孔注漿。②當出現(xiàn)壓力突然升高,可能發(fā)生了堵管,應停機檢查。③注漿進漿量很大,壓力長時間不升高,則應調(diào)整漿液濃度及配合比,縮短膠凝時間,進行小量低壓力注漿或間歇式注漿,使?jié){液在裂隙中有相對停留時間,以便凝膠,但停留時間不能超過混合漿的膠凝時間,才能避免產(chǎn)生注漿不飽滿。

2.1.2 超前錨桿支護

開挖前,沿拱部開挖輪廓線以外10~15 cm環(huán)狀布置孔位,孔間距50 cm,設(shè)置φ28 mm、長9 m的超前錨桿,錨桿沿隧洞輪廓線徑向以10°~15°夾角施工。

超前錨桿按照 “先注漿后插錨桿”的方法施工。風鉆造孔,鉆完孔后,以高壓風清孔。先注漿,待注漿管全部拔出之后,立即采用人工 (必要時輔以大錘)將錨桿迅速插入孔底。錨桿尾部按設(shè)計要求留出外露長度,并用干性砂漿將孔口封堵好。注漿后的錨桿,在砂漿凝固后72 h內(nèi)不得有敲擊、碰撞和拉拔等任何方式的擾動。

2.2 洞身開挖

2.2.1 開挖方案

(1) 在開挖 K0+670~K0+690、 K0+710~K0+715段時,采用全斷面施工。開挖前視地質(zhì)條件,先進行超前錨桿施工,然后進行開挖,開挖循環(huán)進尺控制在1.5 m以內(nèi)。每開挖一循環(huán)就支護一循環(huán),支護采用鋼支撐、掛網(wǎng)噴混凝土、錨桿等相結(jié)合的支護方式,鋼支撐間距控制在0.5 m左右,根據(jù)圍巖實際地質(zhì)情況稍作調(diào)整。

(2)K0+690~K0+710段,采用中導坑開挖。開挖后及時對開挖面初噴5 cm鋼纖維混凝土,以確保施工安全。在開挖至K0+690樁號時,先在頂拱部位進行超前小導管支護 (視地質(zhì)情況或采用超前錨桿施工),小導坑每進尺2~3 m后,停止小導坑掘進,進行小導坑段擴挖處理,并及時對擴挖面進行型鋼 (18號工字鋼)支撐、錨桿及掛網(wǎng)噴混凝土支護,隨后再在頂拱部位進行超前小導管支護,待凝后進行小導坑開挖,依此循環(huán)類推,直至小導坑貫通 (根據(jù)小導坑開挖后暴露的地質(zhì)情況,開挖方案可另做調(diào)整,但總體以施工安全為主)。

2.2.2 洞身開挖施工

(1)中導洞開挖。中導洞斷面為 4 m×4.5 m(寬×高),采用 “短進尺、弱爆破、勤支護”的施工方法,每循環(huán)進尺控制在2 m左右。開挖之后,初步進行危石清理,立即初噴5 cm厚鋼纖維混凝土封閉巖面,然后進行擴挖施工,再進行上層斷面鋼支撐噴錨支護。

(2)擴挖施工。①擴挖前進行超前小導管及超前錨桿支護。擴挖斷面按立型鋼支撐斷面尺寸開挖,擴挖前沿開挖輪廓周邊向前方圍巖內(nèi)進行超前小導管注漿及超前錨桿加固。超前小導管及超前錨桿支護每6 m進尺進行一次。②擴挖施工。仍采用 “短進尺、弱爆破、勤支護”的施工方法,擴挖每循環(huán)進尺控制在1.5 m以內(nèi)。每循環(huán)開挖后立即初噴5 cm混凝土封閉巖面,然后進行型鋼 (18號工字鋼)支撐、錨桿及掛網(wǎng)復噴混凝土支護工作,以確保施工安全。以上支護工作完成后再進入下一循環(huán)開挖支護工作。

2.3 洞身鋼支撐支護

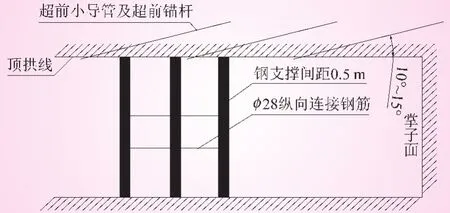

鋼支撐分節(jié)制作,每節(jié)型鋼由連接鋼板用螺栓連接,然后焊接牢固。支護施工示意見圖1。

圖1 支護施工示意

K0+670~K0+715段上層開挖后及時安裝鋼支撐,間距50 cm/榀。每榀鋼支撐設(shè)φ25、長6 m的鎖拱錨桿,錨桿間距0.8 m,與鋼支撐焊接在一起;鋼支撐之間采用φ28縱向連接鋼筋連接形成整體。同時,為保證中下層開挖的施工安全,鋼支撐底部布設(shè)φ28、長9 m的鎖腳錨桿,每榀4根,兩側(cè)各兩根。鋼支撐縱向間距誤差范圍應在±100 mm內(nèi)。

鋼支撐安裝后,鋼支撐之間采用鋼筋網(wǎng)制成擋網(wǎng),以防止巖石掉塊。鋼筋網(wǎng)擋網(wǎng),采用焊接或其他方式與鋼支撐牢固連接。噴射混凝土時應先噴鋼支撐處,然后噴鋼支撐之間的混凝土,直至噴夠設(shè)計厚度,將鋼支撐完全覆蓋2 cm以上。

3 結(jié)語

在K0+690~K0+710段開挖中,先對地表進行固結(jié)灌漿處理,處理完成后再進行洞室開挖。開挖前根據(jù)地質(zhì)情況采用超前小導管及超前錨桿支護,洞室開挖采用先中導洞施工法,中導洞完成后,進行擴挖及型鋼支撐、錨桿、噴鋼纖維混凝土 (或噴混凝土掛網(wǎng))等聯(lián)合支護。在K0+670~K0+690、K0+710~K0+715段,采用全斷面開挖,開挖前視地質(zhì)條件,先進行超前錨桿支護,然后進行開挖,開挖循環(huán)進尺控制在1.5 m之內(nèi),支護采用鋼支撐、掛網(wǎng)噴混凝土、錨桿等相結(jié)合的形式。通過采取上述施工工藝,對加快工程進度、保證施工質(zhì)量和安全起到了良好的作用。

[1] DL/T 5148—2001 水工建筑物水泥灌漿施工技術(shù)規(guī)范[S].

[2] DL/T 5181—2003 水電水利工程錨噴支護施工規(guī)范[S].