抽油機節能減速器的應用分析

單建良

(勝利油田臨盤采油廠設備管理科,山東 臨盤 251507)

一、抽油機節能減速器的應用目的及意義

在油田開發中后期,有三種類型的油井需要低沖次(4次/min)生產:油井供液不足而導致泵效降低甚至空抽現象的油井,稠油井、出砂油井,桿、管偏磨的油井。

目前國內低沖次技術主要采取以下幾種方法:①改小電機的皮帶輪直徑,但當抽油機電機的皮帶輪直徑小于160mm時,易使皮帶輪和皮帶之間因包角太小打滑,且最小沖次在4次,不能滿足4次以下參數的需要;②使用高極數電機,降低轉速。但使用高極數電機成本增加,同時4次以下也不能滿足;③采用電磁調速電機,使抽油機達到0~9次的無級變速。但調速電機勵磁部分耗能大,造成低沖次下的能耗反而增加,且單機一次性投入成本高,維修運行費用高,同時功率因數下降;④采用變頻調速器,但成本高,管理難度大。

據統計,臨盤采油廠有需低沖次優化的油井442口,占開井數的1/3。“長沖程、慢沖次”是機采系統推廣的一項節能手段。在勝利油田分公司萬余口油井中,需低沖次生產的油井就有幾千口,采用抽油機節能減速器是解決這一問題的有效途徑。

二、工作原理

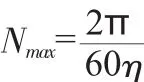

在抽油機的電機和變速箱之間增加一個節能減速器,該節能減速器由一個軸承支座和兩個大小不同的皮帶輪組成,兩個皮帶輪通過軸和軸承固定在軸承支座上,軸承支座通過螺栓固定在抽油機底座上,大皮帶輪通過皮帶與電機相連,小皮帶輪與抽油機皮帶輪通過皮帶相連接。通過加大傳動比,使電機功率降低,滿足抽油機懸點負荷的要求。要解決的問題就是使抽油機的沖次降低,實現抽油機的有效功率與電動機的功率相匹配,達到節能的終目的。

具體實施方式:電機經皮帶輪通過小皮帶與節能減速器大皮帶輪相連,大皮帶輪和小皮帶輪通過軸和軸承固定在軸承支座上,軸承支座通過固定螺栓固定在底座上,小皮帶輪通過抽油機皮帶與抽油機皮帶輪相連。電機皮帶輪采用大小組合輪,可實行有級變速,如還不滿足要求,可更換皮帶輪,皮帶輪與電機采用內張式連接,拆卸方便。這樣解決了抽油機“大馬拉小車”的現象,使電機功率大大下降,采用小功率電機就可滿足抽油機低沖次運行。

三、適用條件

1.泵效低于30%的供液不足井。

2.地層膠結疏松需用4次以下沖次控制采液強度的出砂井。

3.稠油造成光桿下行滯后,需用4次/min以下的井。

4.桿管偏磨嚴重的油井。

四、效果分析

1.整體效果。在臨盤采油廠、魯明濟北公司、東勝公司、華北油田已推廣應用共計450臺,平均沖次由3.7次/min下降至2.3次/min,平均單井有功電量由原日耗電151.6kW·h將至81.3kW·h,日節電70.6kW·h,無故障運行時間最長已達7 000h。

2.數據觀測(見表1)。平均有功節電率54.3%,綜合節電率49.5%。

五、技術特點

1.兩降:一是降低配置電機的額定功率,與調速電機功率相比,平均額定功率下降10kW,降低率為33%。二是降低機電無功損耗,與調速電機相比,抽油機節能減速器具有傳動效率高、損耗低的特點。在1.5次/min以下的參數運行狀態,其節電率高達60%以上。

表1 勝利石油管理局能源監測站的檢測報告數據

2.兩穩:一是啟動平穩,二是抽油機運轉均衡平穩。

3.一優化:優化了油井的運行參數,提高了泵效,減輕了桿管磨損,延長了油井免修期。

六、經濟效益

1.設備投入降低。在目前采用變頻調速技術(單臺價格7萬元以上)、空抽智能控制器(單臺價格3萬元以上)、調速電機等多種降沖次技術中,以價格最低的調速電機作比較,一臺30kW調速電機1.9萬元,一臺22kW普通電機配置節能減速器1.0萬元,減少設備一次性投入0.9萬元。

2.電費節約。按每天平均單井有功節電量70.6kW·h計算,年節電:年平均應用天數×平均日節電量×電價=300×70.6×0.57=1.2萬元。按已改造的450臺計算,全年節約940萬元。預計推廣3 000臺,3年內預計可獲節電直接效益1.35億元。

3.維護費降低。調速電機的平均年維護費用在1萬元以上,而節能減速器是免維護裝置。