大客車橫向穩定桿的虛擬疲勞分析

潘金坤

(南京工程學院 機械工程學院,南京 211167)

大客車橫向穩定桿的虛擬疲勞分析

潘金坤

(南京工程學院 機械工程學院,南京 211167)

0 引言

在多數轎車和客車上,為了防止車身在轉向行駛等情況下發生過大的橫向傾斜,在懸架中均設有橫向穩定桿[1]。橫向穩定桿由彈簧鋼制成,呈扁平的U形橫向地安裝在汽車的前端或后端。汽車轉向時車身側傾,橫向穩定桿一端下移,另一端則上移,而中部對于車架并無相對運動,于是橫向穩定桿便被扭轉。彈性的橫向穩定桿所產生的扭轉的內力矩阻礙了懸架彈簧的變形,從而減小汽車的側傾,使其保持良好的姿態。

在實際工作狀態中,橫向穩定桿常會受到大小不同的扭力作用,隨著受力次數的增加,某些部位會出現疲勞破壞[2]。因此,疲勞壽命是設計中必須要考慮的一個重要因素,有必要對橫向穩定桿進行虛擬疲勞分析。

某新型雙層大客車,前、后懸架各安裝一套橫向穩定桿。本文基于Abaqus有限元分析軟件進行線性靜力分析,結合nSoft疲勞分析軟件,對橫向穩定桿進行虛擬疲勞分析。

1 虛擬疲勞分析的方法與過程

1.1 疲勞分析的方法

疲勞是在某點或某些點承受擾動應力,且在足夠多的循環擾動之后形成裂紋或完全斷裂的材料中發生的局部的、永久結構變化的發展過程[3]。零件在循環加載下產生疲勞破壞所需的應力或應變循環數稱為疲勞壽命。按破壞時循環數的高低,疲勞分為高周疲勞和低周疲勞。高周疲勞受應力幅控制,又稱應力疲勞。高周疲勞是各種機械中最常見的,簡稱疲勞。低周疲勞受應變幅控制,又稱應變疲勞。

根據疲勞破壞的形式,常用三種疲勞分析方法[4]:S-N名義應力法、e-N局部應變法、LEFM裂紋擴展壽命法。其中,S-N名義應力法適用于高周疲勞。

1.2 虛擬疲勞分析的過程

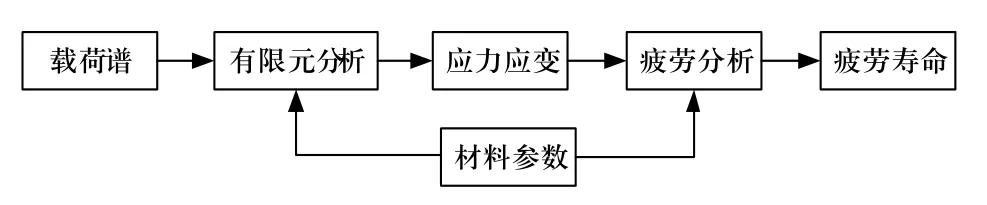

虛擬疲勞分析是將有限元應力、應變分析結果,導入疲勞分析系統;而后在疲勞分析系統中建立材料的疲勞曲線,選擇或輸入循環載荷譜;在選擇合適的疲勞損傷累積規則后,疲勞分析系統自動進行疲勞分析,計算出零件的疲勞壽命分布,以幫助設計人員判斷設計壽命是否達到,或進行壽命優化設計。圖1為虛擬疲勞分析流程圖。

nSoft是nCode公司開發的一套完整的疲勞分析系統。專門為解決工程系統的疲勞問題而設計,主要由數據分析、數據顯示、疲勞分析等模塊組成。可用于解決數據采集、疲勞設計分析以及實驗室疲勞模擬等問題。

圖1 虛擬疲勞分析流程圖

2 橫向穩定桿有限元分析

2.1 幾何參數及幾何模型的確立

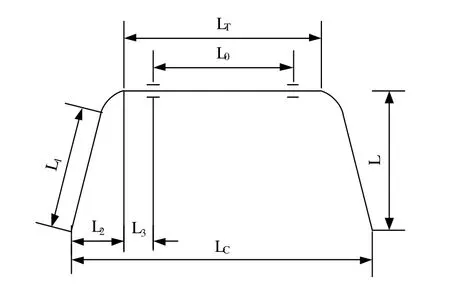

橫向穩定桿結構示意圖如圖2所示,參數見表1,D為橫向穩定桿直徑。

圖2 橫向穩定桿結構示意圖

表1 橫向穩定桿的結構參數 /mm

利用UG軟件建立橫向穩定桿的三維實體模型,然后通過IGES格式導入到Abaqus有限元分析軟件,將實體模型轉化為有限元模型。

2.2 材料參數

橫向穩定桿的材料為60Si2Mn,材料的彈性模量E=2.06×105MPa,泊松比μ=0.29。

2.3 單元類型的選擇與網格劃分

四面體實體單元C3D10M具有二次位移特性,可以模擬不規則形狀的結構,橫向穩定桿軸線有較多的轉彎點,劃分單元后有很多不規則的形狀產生,選用該單元類型分析較有利[5]。采用自由網格劃分,前橫向穩定桿有278657個節點,188694個單元;后橫向穩定桿有223886個節點,150321個單元。橫向穩定桿有限元模型如圖3所示。

圖3 橫向穩定桿有限元模型

2.4 載荷與約束處理

橫向穩定桿的簡化受力如圖4所示。B、C兩點是橫向穩定桿與穩定桿吊臂接觸的區域,簡化為兩支撐點;A、D兩點分別受大小相同、方向相反的垂直力作用。把B、C兩點作自由度約束處理,定義X、Y、Z 三個方向的位移約束;A、D兩點的受力轉化為位移載荷處理[2]。施加的位移載荷是客車滿載時橫向穩定桿的偏移量。

圖4 橫向穩定桿簡化受力圖

2.5 靜力分析

在橫向穩定桿兩端分別施加大小為10mm,方向相反的位移載荷進行靜力分析。最大主應力(Max Principal)前橫向穩定桿為623.7MPa,位于節點140370處,后橫向穩定桿為641MPa,位于節點214338處。圖5為橫向穩定桿的最大主應力云圖。絕對值最大的主應力(Abs Max Principal)常用于疲勞壽命分析[6]。本例中,前、后橫向穩定桿絕對值最大的主應力分別和各自的最大主應力相等。

圖5 橫向穩定桿主應力云圖

3 橫向穩定桿虛擬疲勞分析

由有限元靜力分析可知,前橫向穩定桿最大Mises應力為869MPa, 后橫向穩定桿最大Mises應力為805MPa。上述應力均小于材料60Si2Mn的屈服極限[7]:1255MPa。因此,前、后橫向穩定桿在工作過程中,材料均處于彈性變形區范圍,適合用S-N名義應力法進行疲勞分析。

本例中,前、后橫向穩定桿的疲勞壽命要求在振幅為±10mm、頻率1~3Hz的條件下至少達到20萬次。

3.1 材料的P-S-N曲線

材料60Si2Mn的P-S-N曲線表達式為[7]:lg NP=aP+bPl g σ,式中:NP-存活率為P時的疲勞壽命,σ-應力幅的平均值(MPa),aP、 bP-與存活率有關的材料參數。具體數據見表2。

表2 60Si2Mn疲勞壽命數據

根據表2中的數據,本文采用偏安全的存活率50%的aP和bP值,在nSoft中創建了對應的S-N曲線,如圖5所示。

圖5 60Si2Mn的P-S-N曲線圖

3.2 創建循環載荷譜

本例中定義一個恒幅交變載荷,載荷的極大值為1,極小值為-1[3]。這里定義的載荷是個相對量,是相對于有限元靜力分析中施加載荷的倍數。1表示疲勞載荷的大小等于有限元靜力分析中施加的載荷,-1表示疲勞載荷的大小等于有限元靜力分析中施加的載荷但方向相反,如圖6所示。

圖6 恒幅交變載荷的定義

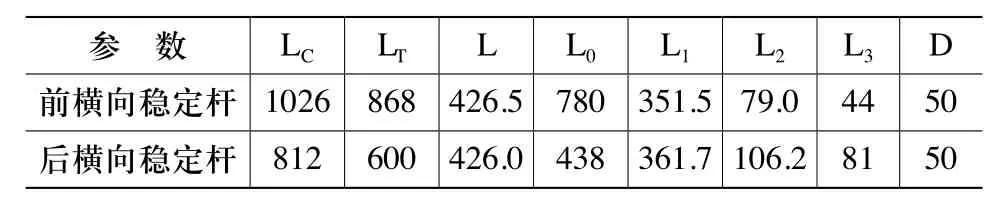

3.3 虛擬疲勞分析結果分析

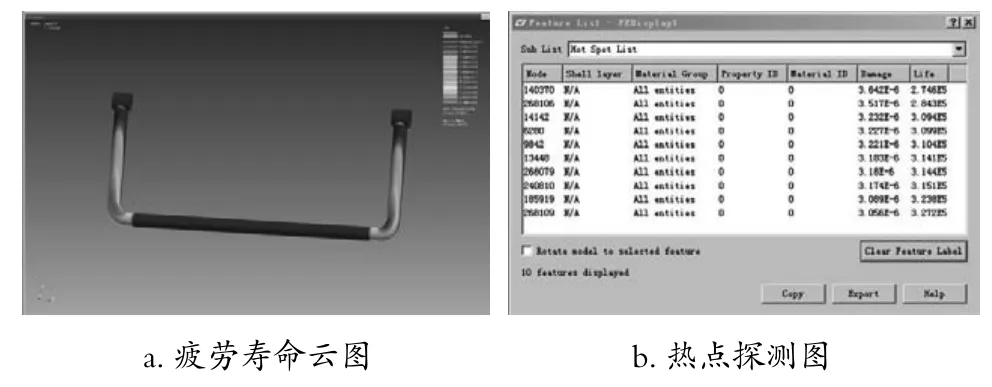

圖7為nSoft軟件構建的橫向穩定桿虛擬疲勞分析流程圖。選用Miner線性損傷累積規則進行虛擬疲勞分析。前橫向穩定桿疲勞壽命最短的為140370節點,應力循環數為 ;后橫向穩定桿疲勞壽命最短的為214338節點,應力循環數為 。疲勞壽命云圖和熱點(HOTSPOT)探測圖見圖8、圖9。

圖7 橫向穩定桿虛擬疲勞分析流程圖

圖8 前橫向穩定桿疲勞壽命分析

圖9 后橫向穩定桿疲勞壽命分析

事實上,疲勞壽命最短的節點也正是絕對值最大的主應力所在的節點。上述應力循環數滿足前、后橫向穩定桿20萬次的使用壽命要求。

4 結論

1)大客車橫向穩定桿的設計滿足疲勞壽命要求。

2)虛擬疲勞壽命分析設計,對提高機械產品開發水平,縮短開發周期,具有至關重要的作用。

3)本文所述的虛擬疲勞分析具有一般性,對汽車零部件和結構的設計具有指導意義。

[1]陳家瑞.汽車構造:下冊.第3版[M].北京:機械工業出版社,2009.

[2]黃康,仰榮德.基于ANSYS的汽車橫向穩定桿疲勞分析[J].機械設計.2008(12).

[3]王國軍, 胡仁喜, 陳欣, 等. nSoft疲勞分析理論與應用實例指導教程[M]. 北京: 機械工業出版社, 2007.

A virtual fatigue analysis of transverse stabilizer bar on the Coach-Bus

PAN Jin-kun

根據大客車橫向穩定桿的幾何參數、載荷及約束情況,建立了橫向穩定桿的有限元分析模型。基于疲勞壽命預測的相關理論,結合Abaqus有限元分析軟件和nSoft疲勞分析軟件進行虛擬疲勞分析,在較短的時間內獲得了橫向穩定桿的疲勞壽命分布、壽命薄弱位置等信息。結果表明,虛擬疲勞分析能大大縮短產品的開發周期,減少試驗的工作量,降低開發成本。

橫向穩定桿;有限元分析;虛擬疲勞分析

潘金坤(1963-),男,講師,主要從事現代設計方法的理論及其應用、虛擬樣機技術等領域的研究。

U463.33

A

1009-0134(2011)1(上)-0145-03

10.3969/j.issn.1009-0134.2011.1(上).43

2010-11-04

江蘇省高校自然科學基礎研究項目資助(08KJB580003)。