論起重機制造過程中的無損檢測

吳 濤

(江蘇省特種設(shè)備安全監(jiān)督檢驗研究院常熟分院,江蘇 常熟 215500)

1 引言

起重機作為七大特種設(shè)備中的一類,在生產(chǎn)、使用過程中都存在著較大的危險性。根據(jù)國務(wù)院第373號令里通過的《特種設(shè)備安全監(jiān)察條例》規(guī)定,特種設(shè)備的生產(chǎn)(含設(shè)計、制造、安裝、改造、維修)、使用、檢驗檢測及其監(jiān)督監(jiān)察都要符合本條例規(guī)定。另根據(jù)國家質(zhì)量監(jiān)督檢驗檢疫總局頒布的《TSG Q7001-2006起重機械制造監(jiān)督檢驗規(guī)則》規(guī)定,對實施監(jiān)檢的起重機械產(chǎn)品,必須逐臺進行制造監(jiān)檢。起重機的制造過程中,監(jiān)檢單位必須抓牢產(chǎn)品生產(chǎn)的五大控制點:產(chǎn)品設(shè)計、材料、焊接、無損檢測和總體驗收。

起重機制造過程中涉及到鑄件、鍛件、零部件、板材及其焊接等多種材料和工藝.材料和工藝存在的缺陷對起重機的安全性能有重要影響.必須借助無損檢測手段對缺陷進行定位、定量、定性和定級.從而保證起重機的質(zhì)量。

根據(jù)《GB/T14406-93通用門式起重機》標準規(guī)定,主梁受拉區(qū)的翼緣板、腹板的對接焊縫應(yīng)進行無損探傷,射線探傷時應(yīng)不低于GB3323中規(guī)定的Ⅱ級,超聲波探傷時應(yīng)不低于JB1152中規(guī)定的Ⅰ級。根據(jù)以上標準要求,在進行無損檢測時可以選擇射線探傷或超聲波探傷都是符合標準和規(guī)范的要求。

2 主要檢測方法

2.1 超聲檢測是一種重要的無損檢測技術(shù),由于它的穿透能力強、對人體無害,已較廣泛應(yīng)用于工業(yè)及高技術(shù)產(chǎn)業(yè)中。它是利用超聲波在金屬內(nèi)部反射的響應(yīng)關(guān)系而發(fā)展的一種檢測厚度或裂紋缺陷的方法,基本上可分為共振法、透射法和脈沖反射法三種方法。超聲波檢測廣泛用于探測混凝土結(jié)構(gòu)腐蝕,管道壁厚的測量,飛機鋁結(jié)構(gòu)隱藏腐蝕探測,管道污垢探測及焊縫缺陷探測。

2.2 射線檢測是利用各種射線對材料的透射性能及不同材料對射線的吸收、衰減程度不同,依據(jù)使底片感光成黑度不同的圖像對被檢工件的質(zhì)量、尺寸、特性等進行評定。射線檢測的優(yōu)點有:適用于各種材料的檢測,即不僅可用于金屬材料,也可用于非金屬材料和復(fù)合材料的檢測,還可以用于放射性材料的檢測。

2.3 渦流測量是建立在電磁感應(yīng)基礎(chǔ)上的一種無損檢測方法,它適用于導(dǎo)電材料。其基本原理為:當(dāng)導(dǎo)體試件處在一個交變的磁場當(dāng)中時,由于激勵磁場的作用,試件中會產(chǎn)生渦流,而渦流的大小、相位及流動形式受到試件導(dǎo)電性能的影響,同時產(chǎn)生的渦流也會形成一個磁場,這個磁場反過來又會使檢測線圈的阻抗等發(fā)生變化,因此通過測定檢測線圈的電動勢或是阻抗的變化,就可以判斷出被測試件的性能等。

2.4 磁粉檢測是利用磁粉聚集這一磁現(xiàn)象顯示鐵磁材料及其工件表面與近表面缺陷的一種無損檢測方法。其基本原理是,當(dāng)工件被磁化時,若工件表面及近表面存在裂紋等缺陷,就會在缺陷部位形成泄露磁場(也稱漏磁場),泄露磁場將吸附、聚集檢測過程中施加的磁粉,形成磁痕,從而提供缺陷顯示。該方法即可以用于板材、型材、管材及鍛造毛坯等原材料及半成品或成品表面與近表面質(zhì)量的檢測。

2.5 滲透檢測的基本原理就是在被檢材料或工件表面上浸涂某些滲透力比較強的液體,利用液體對微細孔隙的滲透作用,將液體滲入孔隙中,然后用水和清洗液清洗材料或工件表面的剩余滲透液,最后再用顯示材料噴涂在被檢工件表面,經(jīng)毛細管作用,將孔隙中的滲透液吸出來并加以顯示。滲透檢測對各種材料如裂口的開口式缺陷都能進行檢查,但對工件和材料的表面粗糙度有一定要求,因為表面過于粗糙及多孔的材料和工件上的剩余滲透液很難完全清除,以致使真假缺陷難以判斷。

3 兩種主要檢測方法的比較(X射線檢測和超聲波檢測)

3.1 在設(shè)備攜帶性方面

一般的數(shù)字式超聲波探傷儀設(shè)備在體積和重量上較射線檢測儀器小和輕。在實際操作中攜帶也更加方便。

3.2 在檢測工件的最大檢測厚度和被檢測部位操作的難易程度方面

超聲波檢測工件的厚度范圍從毫米至幾米。X射線機管電壓越高,價格就越昂貴,且工作中產(chǎn)生的熱量就越多,對使用的環(huán)境、間息時間、訓(xùn)機、電源波動、全過程冷卻等方面要求也較高。在實際檢測中,X射線檢測鋼板厚度一般在25mm內(nèi)使用較普遍和經(jīng)濟。

對有些邊長小于500mm的細長箱形梁,由于膠片布置比較困難,透照方式由直縫單壁透改為直縫雙壁透,透照靈敏度就會降低,透照厚底差減小,對于缺陷的檢出產(chǎn)生不利影響。而超射波檢測方法則沒有上述缺點。

3.3 在檢測缺陷效果方面

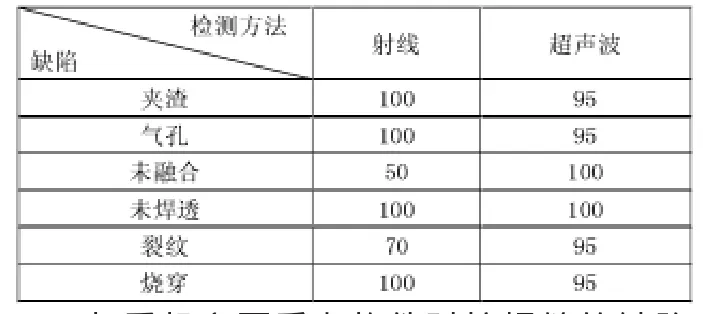

兩種檢測方法比較各種缺陷檢測率X%:

?

起重機主要受力構(gòu)件對接焊縫的缺陷中,裂紋、未焊透、未融合缺陷將顯著減少構(gòu)件承載截面積,在母材中容易形成尖銳的缺口,因此應(yīng)力高度集中,很容易擴展導(dǎo)致材料破壞。所以起重機對接焊縫中不允許出現(xiàn)上述三種缺陷。而對上述三大缺陷的檢測率上,超聲波要好于射線。夾渣和氣孔在焊接過程中較難避免,且對母材的受力影響較小,所以允許一定尺寸的夾渣和氣孔出現(xiàn)在對接焊縫中。在夾渣和氣孔的檢出率上,射線和超聲都能達到檢測要求的前提下,射線在檢測的直觀性和對夾渣、氣孔缺陷的檢測率上優(yōu)于超聲波檢測,但對三大致命缺陷的檢出率上射線不如超聲波好。

3.4 對于檢測速度和效率方面

X射線機一般要求按1∶1來確定工作和休息時間,以確保X射線管充分冷卻,防止過熱燒壞。綜合考慮曝光時間、膠片的長度和一次透照長度等焊縫透照工藝,射線檢測速度一般為100mm/min;超聲波工藝對超聲波檢測的影響較少,其檢測速度一般可以達到500mm/min。在檢測速度和效率上超聲波要高于射線檢測。

3.5 在檢測環(huán)保和對小體健康影響方面

由于射線檢測是利用射線源產(chǎn)生的X或γ射線來穿透物體作為檢測手段。在檢測現(xiàn)場,難以避免有輻射外泄,對環(huán)境和小體健康有一定的污染和損傷。而超聲波是利用聲波在物體中的傳播原理,基本上對環(huán)境和小體無害。

4 結(jié)語

起重機制造過程中缺陷的形狀、位置、類型及其特點各種各樣.考慮無損檢測方法各自的特點,選用適宜的無損檢測方法。

在原材料加工和零部件的制造過程中.為了保證快速、準確和高效.鋼板和鍛件主要采用超聲檢測.管材主要采用渦流檢測。對接焊縫采用射線或超聲檢測.角焊縫采用磁粉或滲透檢測。在一些特殊的場合除了常規(guī)無損檢測力-法外還需采用適于現(xiàn)場的渦流、聲發(fā)射、紅外、漏磁和磁記憶等無損檢測新技術(shù)。每種檢測方法其木身都有局限性.不可能適用于所有工件和所有缺陷。

在保證了起重機產(chǎn)品質(zhì)量和生產(chǎn)效率的前提下,對于如何選擇無損檢測方法才能更加適合起重機快速、高效的生產(chǎn)節(jié)奏的問題,通過上文對超聲波和射線檢測優(yōu)缺點的分析和比較,可以認為,應(yīng)盡量提高超聲波檢測在起重機無損檢測中所占的比例。

[1]王松雷.起重機制造過程的無損檢測[J].建筑機械,2010-03-09.