淺析橋梁樁基礎施工質量檢測及處理措施

蔣毅濤

(昆明公路管理總段公路機械工程公司 ,云南 昆明 650051)

1 工程地質概況

某擬建大橋場地位于江河面,南岸為一級階地,北岸為二級階地,地勢抬高較快。其中弱風化砂質泥灰巖為鹽漬巖,一般呈灰褐~黑褐色夾白色條紋或白色團塊狀,中厚層狀,節理裂隙發育,巖石較破碎,巖石中含有大量的鈣硭硝、硬石膏及巖鹽等,局部甚至為純芒硝、硬石膏及綠化鈉晶體。巖石中水平層理較發育,順層理面泥質含量較高,易擊斷。全風化層巖性很軟,巖芯呈可塑~硬塑粘土夾碎石狀,厚0.00~7.60m。強風化層巖性較軟,巖芯呈泥夾碎石或碎塊狀,厚0.00~5.90m。場地內地下水主要是孔隙水(略有承壓性)和基巖裂隙水,水量不大,穩定水位為地表下2.35~3.92m。據所取水樣水質分析結果及附近建筑經驗,可知該地下水對混凝土具弱腐蝕性,為硫酸鹽氯化鈉型侵蝕性。

2 樁基礎工程質量復合檢測

2.1 樁基礎類型的選擇

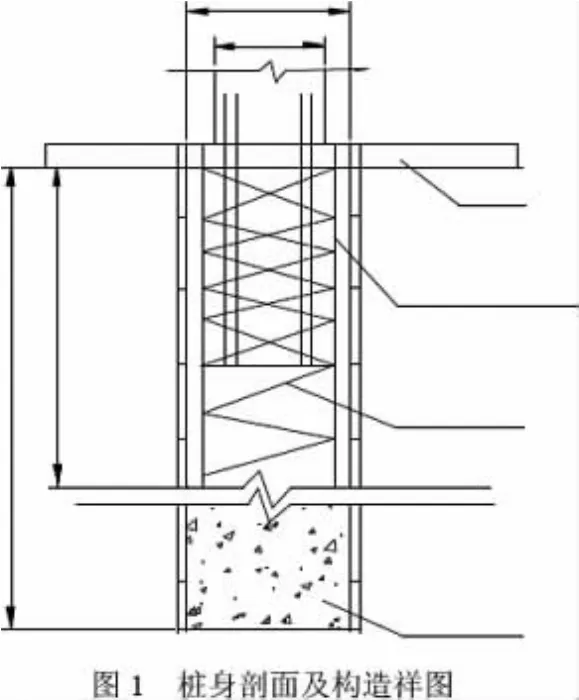

綜合分析場地工程地質勘察報告,設計采用端承樁基礎,樁尖嵌入成巖狀況較好的弱風化砂質泥灰巖中2.50~5.00m,考慮樁長均為25.00~30.00 m,設計為鉆孔灌注樁單樁基礎,一樁一柱,樁直徑為1.5和2.0m兩種,岸邊共32根樁,樁身混凝土強度等級為C25,樁剖面及構造圖見圖1(L為樁長,l為鋼筋籠長,D為樁徑, D1為連接柱徑)。

2.2 樁基工程質量復合檢測

(1)樁基工程動測試驗

對岸邊上的32根鉆孔灌注樁樁身完整性全部進行檢測,檢測采用小應變應力波反射波法和機械阻抗法相結合,根據應力波理論和反射波特征及導納曲線綜合分析,確定樁身完整性,檢測結果表明2-1#,11-4#兩根樁樁身不完整,存在缺陷,其余樁質量均合格。分析圖2樁的導納曲線,從圖2(a)可以清楚地看出2-1#樁上波在斷裂處重復反射,△f=240Hz,△L=C/2△f=4350/480≈9m,表明斷樁約在9m處(波速取4350m/s)。由圖2(b)中可以計算出斷樁大致在11m處。

(2)樁靜載荷試驗

根據建筑樁基技術規范要求,任意抽選3根樁徑為2.0m的工程樁2-1#(L=26.30 m),4-2#(L=27.20m)和 11-4#(L=28.12m)進行單樁靜載試驗,其Q-s特征曲線見圖3,其中2-1#,11-4#兩根樁未達到設計要求,判定其極限承載力分別為7560和7800 kN;4-2#樁滿足設計要求,其極限承載力達到8970kN。

(3)樁身抽芯檢測

為了進一步查明2-1#和11-4#樁的具體缺陷部位,決定對這2根事故樁進行鉆孔抽芯檢測。從抽取的芯樣結果來看,2-1#樁在樁頂下9.00~10.23m存在斷樁不膠結現象,11-4#樁在樁頂下11.00~12.41m也存在斷樁不膠結情況,芯樣均不成塊,因鉆進時破碎掉塊,無法揭露破碎段的總長度,樁身其他部位混凝土膠結較好,經取樣試驗,其樁身混凝土強度符合設計要求。

2.3 樁基工程事故分析

分析動測、靜載試驗和抽芯3種復合檢測的結果,結合現場施工記錄和地質報告的實際情況,認為造成這2根樁的工程質量事故的主要原因如下:

(1)從圖2的Q-s關系曲線可以看出,2-1#樁在荷載加至7560kN時,沉降量驟增,荷載無法穩定,Q-s曲線為陡降形,動測結果判斷其樁身在9.00m處存在斷裂缺陷。沉降量驟增的原因可能是由于清孔時間過短或孔口泥漿比重沒有測量準確 (泥漿比重應小1.15),造成孔底沉渣過厚 (大大超過規范值50.00mm);另一個重要的原因是與樁底基巖為白云灰質巖有關,在樁端部位遇到灰巖溶洞時,其樁端沉渣很可能為溶洞積淤涌入造成。

(2)對11-4#樁,靜載試驗中荷載加至7800kN時,沉降量驟增,荷載無法穩定,Q-s曲線為陡降形,而且單樁豎向抗壓極限承載力與設計值接近,與4-2#樁比較,存在異常現象。動測結果還顯示11-4#樁在11.00m左右處也存在斷裂、混凝土離析或膠結不良等缺陷。

(3)地下水位高、且豐富,導致場地內地下水壓高,孔隙水壓力不易消散,易使混凝土離析和膠結不良。另外在施工2-1#和11-4#樁基礎過程中,澆筑混凝土到9.00m和11.00m左右處突然停電,施工被迫中斷,致使隔水層凝固形成一層硬殼,后續混凝土無法灌入,導致該處有斷裂缺陷。

3 缺陷樁加固方案及處理效果

為了保證樁基工程質量,根據設計技術要求,對存在質量問題的2根樁進行技術處理,經過分析比較這2根樁的質量事故的類型,決定對2-1#樁先采用高壓旋轉噴射清除孔底沉渣,再補灌細石混凝土,將樁底充填密實以滿足沉降要求,之后采用高壓噴射注漿來處理混凝土離析或斷裂部位。對11-4#樁采用高壓噴射注漿方案處理樁的缺陷部位。

3.1 高壓噴射注漿法處理樁基缺陷部位

(1)材料選用與配比

①主材料為525#普通硅酸鹽水泥,外檢合格;②摻入化學劑:為了提高處理段的混凝土強度,在水泥中加入2%的NaCl;③水灰比:0.4。

(2)施工注意事項

①樁上鉆孔應穿過缺陷段進入完整段1.5~2.0m,施工中應注意孔內水量的消耗情況;

②孔口用水泥封固預埋一根長1.2m、直徑73mm的巖芯管,高出樁頂0.4m,且帶接箍,養護一周到一定強度后方可使用;

③插入注漿管至距孔底10~15cm,并與預埋管口連接部位安裝一個變接頭;

④注漿管上部與高壓泵車接通;

⑤孔口與預埋管暫不連接封閉,先低壓向孔內注漿,使注漿孔內清水突出,直到出現濃漿溢出即連接封閉預埋管加壓注漿,使泵壓提高到10MPa以上;

⑥記錄注漿量、水泥用量、泵壓、持續時間,直到泵壓自動增高,不進漿或漿液從樁周溢出,待穩定20min后停止送漿。稍后管內壓力釋放降低,卸開孔口連接管絲扣,提出送漿管,用清水沖洗注漿管,并在孔內灌滿水泥漿,同時從孔口投入適量瓜子片碎石,一面投碎石一面用鋼筋上下攪動。

3.2 樁底沉渣清除及混凝土的回灌

在2-1#樁中心孔旁側施工一個排水、排漿孔,孔徑φ110mm,深度以打穿樁身混凝土為準,并在中心孔和排水孔各預埋一根長1.2m、直徑73mm巖芯管,帶接箍。孔口安裝旋噴鉆機,在中心孔通過鉆桿,底部配有高壓旋噴鉆頭。啟動高壓泵,噴射高壓水 (15~20MPa),從上到下來回旋轉噴射,使孔底沉渣通過高壓水從排水孔和中心孔排出,當沉渣清理符合要求時,停止噴射,回灌坍落度為16cm、強度為C25的瓜子片碎石混凝土。鉆孔掏土及回灌混凝土布置圖見圖4。

3.3 缺陷樁處理效果

對缺陷樁加固的技術指標要求是:斷樁破碎帶壓漿處理后強度要大于15MPa,而樁底沉渣段處理后強度也應達到15MPa以上。

對2根缺陷樁進行處理后,仍采用低應變法檢驗加固后的樁身質量,檢測結果顯示2-1#樁的動剛度(740×107N/m)較大,根據平均波速(C=4350m/s)計算出樁長26.02m,與實際長度一致,可以判斷樁身缺陷已修復。由檢測數據計算11-4#樁的樁長為28.07m,也與實際樁長一致,表明樁身修復后完整性較好。再對這2根樁進行第2次靜載荷試驗,測得2-1#樁極限承載力為8150kN,比第1次靜載試驗的極限承載力提高22.2%,累計沉降值為21.2mm。測得11-4#樁極限承載力為8120 kN,承載力提高4%。這表明樁底沉渣的清除及回灌混凝土法和對樁身缺陷段采用高壓注漿的方法是合理有效的。

結論

(1)利用靜載、動測和抽芯試驗等方法復合檢測樁的工程質量是可行的,但是靜載試驗應當結合場地內地質資料、施工記錄以及設計要求,有目的地抽選試樁,做到有的放矢。

(2)鉆孔灌注樁在鉆孔完畢后要及時清孔,務必清理孔底沉渣至符合樁基規范要求。

(3)在澆筑混凝土過程中,應當積極采取應急措施,以確保混凝土一次澆筑成功。

(4)采用高壓噴射注漿法將漿液滲入樁身裂隙中,來處理樁身混凝土離析、斷裂或膠結不良等缺陷以提高樁身完整性,其效果良好。采用高壓旋轉噴射氣流清除孔底沉渣,及時回灌混凝土處理樁底沉渣過厚的措施得當,使樁基沉降量能滿足設計要求。

[1]混凝土結構設計規范(GBJ10-89).93、96局部修訂.

[2]混凝土結構施工及驗收規范(GB50204-92).