廢電子焊料綜合利用研究

郎慶成

(天津再生資源研究所,天津 300191)

焊接在產(chǎn)品生產(chǎn)中的重要作用是毋庸置疑的,在電子產(chǎn)品、五金制品的生產(chǎn)過(guò)程中,焊接工序的質(zhì)量好壞,是產(chǎn)品品質(zhì)的重要標(biāo)志。在電子產(chǎn)品生產(chǎn)中,焊接工序主要有片狀元件的表面貼裝(SMT)和插件的波峰焊接。電子產(chǎn)品焊接所用的焊料有多種,一般分為有鉛焊料和無(wú)鉛焊料。有鉛焊料又分含銀與不含銀的,一般含銀在2%以下,其余為鉛錫成分,錫含量在62%左右,不含銀的含錫63%,其余為鉛;無(wú)鉛焊料含銀一般在3%以下,錫含量在93%以上,其他成分為銅、鉍、鋅等。焊膏成分與此類似,其中焊料金屬占90%,焊劑占10%。

1 實(shí)驗(yàn)

1.1 實(shí)驗(yàn)原料

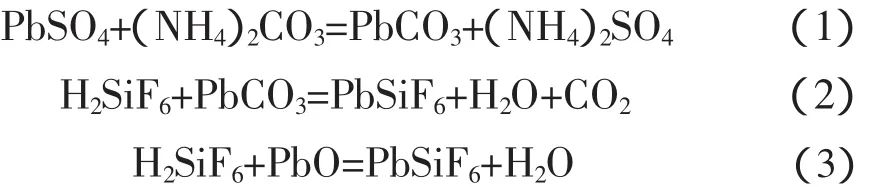

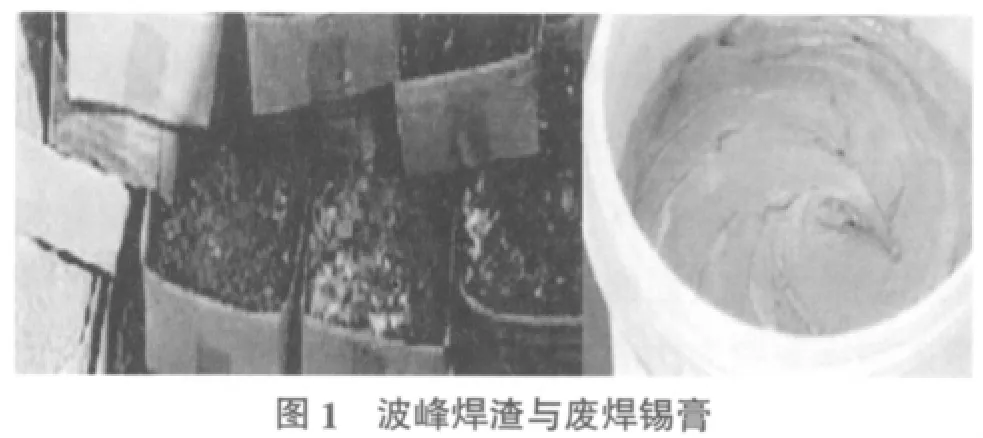

本實(shí)驗(yàn)主要原料波峰焊渣、廢焊錫膏來(lái)自Motorola天津移動(dòng)通信,工業(yè)硅氟酸來(lái)自天津自強(qiáng)化工廠。添加劑為工業(yè)明膠與β-奈酚,初始電解液由鉛電瓶廢料配制,配制反應(yīng)如下:

隨著電解反應(yīng)的進(jìn)行,電解液成分逐漸調(diào)整到接近陽(yáng)極的Pb-Sn比例。主要原料焊錫渣與廢焊膏實(shí)物見圖1。

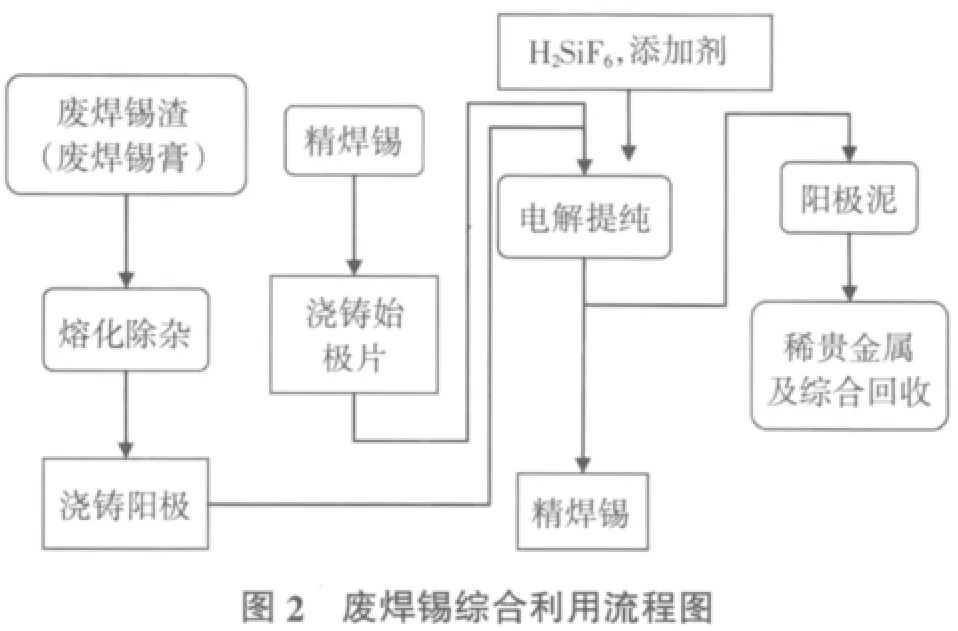

1.2 實(shí)驗(yàn)設(shè)備與流程

為提高技術(shù)的實(shí)用性,實(shí)驗(yàn)采用擴(kuò)大規(guī)模試驗(yàn),原料采用工業(yè)級(jí),電解電流為200 A,槽內(nèi)循環(huán),4組電解槽串聯(lián)。主要設(shè)備包括焊錫熔化鍋、鼓風(fēng)機(jī)、電解電源、硬質(zhì)PVC電解槽、陰極模、陽(yáng)極模、循環(huán)泵及洗滌浸出設(shè)備。工藝流程如圖2。

每槽掛陽(yáng)極6塊、陰極7塊,陽(yáng)極尺寸480×350×20(mm),陰極尺寸 500×360×2(mm),同極距 100 mm。電流密度100 A/m2,實(shí)驗(yàn)設(shè)備日產(chǎn)精焊錫50 kg,連續(xù)生產(chǎn),月產(chǎn)1 300 kg精焊錫。

2 結(jié)果與討論

2.1 工藝穩(wěn)定性

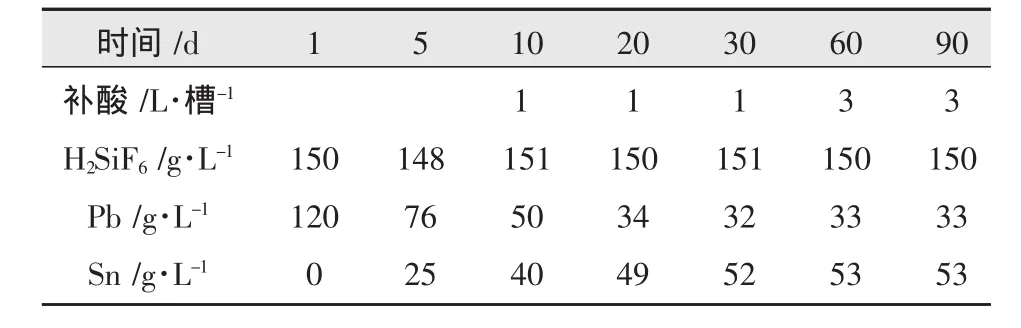

本中試實(shí)驗(yàn)陽(yáng)極組成為 Sn,62%;Pb,36%,Ag,2%。在中試實(shí)驗(yàn)條件下,電流密度維持在100 A/m2,槽電壓在0.3 V。陽(yáng)極周期5~10 d,陰極周期5 d。自然環(huán)境電解液溫度。試驗(yàn)結(jié)果表明連續(xù)運(yùn)行的電流、電壓維持平穩(wěn)。原始電解液由廢電瓶鉛泥制得,成分為Pb-SiF6,經(jīng)電解后自動(dòng)調(diào)整為與陽(yáng)極成分匹配的電解液組成。電解液成分的變化與穩(wěn)定性見表1。

表1 電解液成分變化

隨著電解的進(jìn)行,陰極取出時(shí)夾帶及電解液蒸發(fā)都造成電解槽液面的下降,影響電解技術(shù)指標(biāo)穩(wěn)定,采取的措施主要為用陰極與陽(yáng)極泥的洗水補(bǔ)充電解液并適當(dāng)添加氟硅酸。

電解液與空氣的接觸造成Sn2+氧化為Sn4+,但Sn4+含量基本穩(wěn)定在2~4 g/L,不影響電解的正常進(jìn)行。此外,電解液的化學(xué)侵蝕[2],造成電解液的金屬離子濃度緩慢上升,但一年時(shí)間的運(yùn)行,系統(tǒng)維持正常,說(shuō)明該體系可以滿足生產(chǎn)需要。

2.2 質(zhì)量影響因素

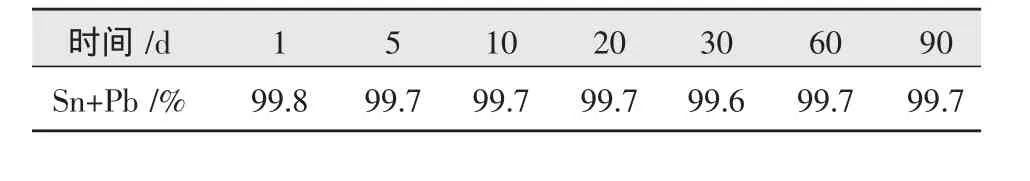

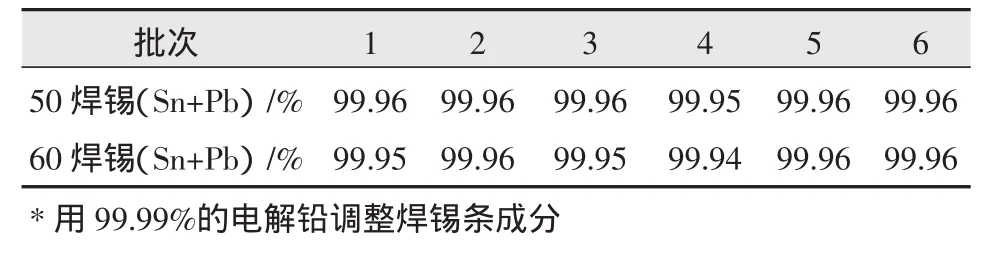

對(duì)前3個(gè)月的陰極產(chǎn)品進(jìn)行跟蹤分析,陰極合金成分由以鉛為主逐漸過(guò)渡到與陽(yáng)極成分接近的鉛錫比例,具體結(jié)果見表2。

表2 陰極產(chǎn)品成分分析

添加劑對(duì)陰極析出質(zhì)量的影響很大,明膠與β-奈酚的配合是保證陰極鉛錫合金質(zhì)量的重要因素,膠量缺少導(dǎo)致陰極出現(xiàn)枝晶,β-奈酚有整平陰極析出物的作用,但量過(guò)高,將導(dǎo)致陰極變硬。

陽(yáng)極雜質(zhì)含量對(duì)陰極析出質(zhì)量影響也很大,控制好析出電位、維護(hù)好電解液,可以在很大程度上保證析出焊錫的質(zhì)量。一般電解鉛錫合金需要有適量的銻來(lái)保持陽(yáng)極泥以適當(dāng)強(qiáng)度附著在陽(yáng)極上,以防陽(yáng)極泥過(guò)于疏松,易從陽(yáng)極上脫落下來(lái)造成對(duì)陰極產(chǎn)品質(zhì)量的影響和貴金屬的損失[3]。本中試實(shí)驗(yàn)的廢電子焊料含有一定的銀銅元素,可不用額外添加銻來(lái)達(dá)到這一目的,焊錫中溶解的銅、銀在一定程度上可以起到銻的作用。

以穩(wěn)定生產(chǎn)之后的中試陰極產(chǎn)品為原料澆鑄商品焊錫條,產(chǎn)品質(zhì)量分析見表3。

表3 商品焊錫條成分分析

陰極精焊錫經(jīng)熔化可以去除表面氧化物及附著物,所以最終產(chǎn)品焊錫的質(zhì)量相比陰極析出物有較大的提升。高純的焊錫產(chǎn)品大大提高了電子產(chǎn)品的焊接質(zhì)量。

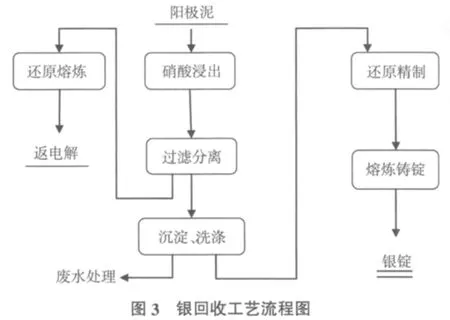

2.3 貴金屬回收

廢焊錫電解提純陽(yáng)極泥主要由鉛、錫、銀、銅、銻等組成,含銀量達(dá)20%。陽(yáng)極泥中夾帶有大量的電解液,必須加以回收利用,同時(shí)電解液中的錫在較低酸度下易于出現(xiàn)水解,這些都是制定陽(yáng)極泥處理工藝時(shí)應(yīng)予考慮的因素。

鑒于陽(yáng)極泥銀品位較高,清洗后的陽(yáng)極泥直接用硝酸浸出銀[4]、銅、鉛等元素。再?gòu)南跛徙y溶液中回收提純銀,廢液綜合處理回收其他金屬。

3 結(jié)語(yǔ)

SMT焊錫膏中含有貴金屬銀,采用硅氟酸體系電解液可以較好地實(shí)行鉛錫合金與銀的分離,并進(jìn)一步生產(chǎn)精制焊錫制品和回收貴金屬白銀。運(yùn)行一年時(shí)間,過(guò)程穩(wěn)定性很好,進(jìn)展順利。本工藝也適用于其他焊錫合金廢料的提純加工,適用于廢電子信息產(chǎn)品拆解產(chǎn)生的廢焊錫的精煉處理,具有廣泛的適用性。

[1] 樂宋光,盧君樂.再生有色金屬生產(chǎn)[M].長(zhǎng)沙:中南工業(yè)大學(xué)出版社,1994:334-335.

[2] 郎慶成.鍍錫銅線脫錫工藝[J].再生資源研究,2004(1):40.

[3] 莫正榮.粗焊錫硅氟酸電解生產(chǎn)中幾個(gè)問(wèn)題的探討[J].云錫科技,1995,22(2):10.

[4] 周全法.貴金屬深加工及其利用[M].北京:化學(xué)工業(yè)出版社,2002:123-130.