600 MW發(fā)電機轉子動態(tài)匝間短路分析處理

錢和平,李中玉,董建洋

(1.浙能蘭溪發(fā)電有限公司,浙江 蘭溪 321100;2.浙江省電力試驗研究院,杭州 310014)

發(fā)電機靜態(tài)匝間短路故障分析與診斷技術已經(jīng)相對完善,但對動態(tài)匝間短路的判斷與故障點定位仍無法作出準確判斷。以某發(fā)電廠3號發(fā)電機動態(tài)匝間短路故障診斷處理為例進行分析,指出氣隙磁場波形分析是判斷動態(tài)匝間短路的有效方法。

1 故障分析過程

1.1 機組軸振與無功輸出變化的相關性

3號發(fā)電機系東方電機廠生產的QFSN-600-2-22C型電機,于2006年12月投運。在2007年5月運行中發(fā)現(xiàn)機組7,8號瓦軸振動隨勵磁電流與無功功率的增大而增大的現(xiàn)象,具體表現(xiàn)為∶振動量有突變,當機組有功在450 MW穩(wěn)定運行,若無功由50 Mvar增至250 Mvar,7,8號瓦軸振要增加35~40 μm,軸振動變化滯后無功變化30 min左右;滿負荷運行時振動絕對值很大,當機組有功在600 MW時,若無功達到200 Mvar,7號瓦X向軸振動高達130 μm,8號瓦X向軸振動高達103 μm。在首次觀察到機組振動隨發(fā)電機無功變化影響之后,又發(fā)現(xiàn)這種變化關系并不是穩(wěn)定的,初期只是偶爾出現(xiàn)發(fā)電機振動隨無功變化的情況,6個月之后,振動隨無功變化的關系逐漸穩(wěn)固。

1.2 發(fā)電機變無功試驗

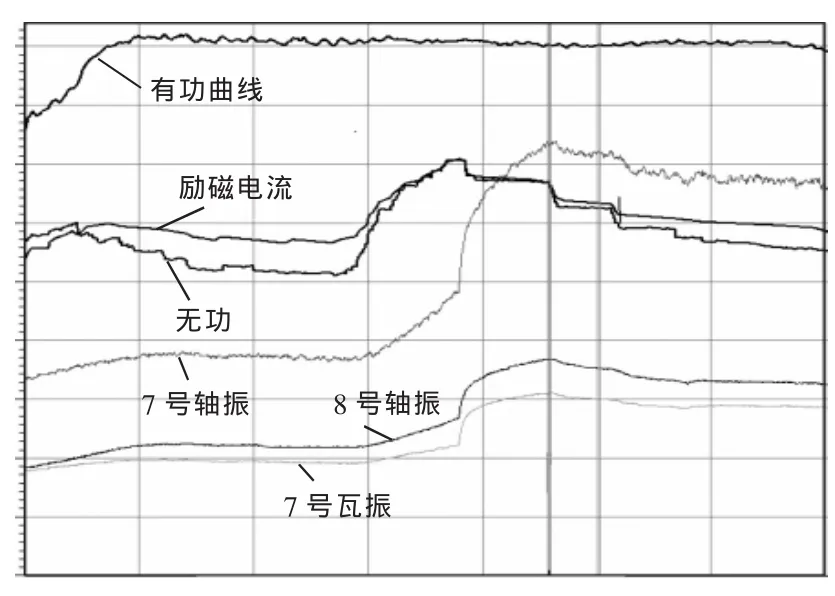

為確認觀測結果,進行了發(fā)電機變無功試驗,試驗結果如圖1所示。

發(fā)電機有功穩(wěn)定在600 MW,調節(jié)發(fā)電機勵磁電流和無功。當勵磁電流與無功較小時,7,8號瓦軸振較小;增大勵磁電流和無功,7,8號瓦軸振動隨之緩慢上升;當勵磁電流增大到4 252 A時,發(fā)電機轉子7,8號瓦軸振動急劇增大,最大達147 μm,迅速降勵磁電流后,振動仍在130 μm左右,比試驗前振動有明顯偏大。試驗證實:3號發(fā)電機轉子振動隨勵磁電流增大而增大;轉子的振動增加與減小均滯后勵磁電流變化0.5 h左右。

圖1 發(fā)電機變無功試驗數(shù)據(jù)曲線

電氣專業(yè)分析認為,發(fā)電機轉子存在匝間短路的可能性較大。由于轉子繞組絕緣損壞造成轉子繞組匝間短路后,破壞了轉子的磁場均勻性,造成轉子受力不均,使機組振動增大。匝間短路很好地解釋了振動隨勵磁電流增加而增加的現(xiàn)象,但無法解釋振動變化滯后勵磁電流變化的現(xiàn)象。

汽機專業(yè)給出了不同觀點,并引用學術論文與故障經(jīng)驗作為論據(jù)。3號發(fā)電機振動隨著勵磁電流的增加有明顯上升且有滯后現(xiàn)象,是轉子散熱結構損壞,如局部風道堵塞,造成熱變形從而引起轉子振動的典型特征[1]。熱變形很好地解釋了振動變化滯后勵磁電流變化的現(xiàn)象。

由于不同故障的維修方法差異極大,因而有必要在大修前確定故障原因,作為制訂修理方案的基礎。

1.3 傳統(tǒng)匝間短路檢測試驗

1.3.1 初步檢測試驗

發(fā)電機臨時停機,在盤車狀態(tài)下測量轉子交流阻抗,測得的數(shù)據(jù)與交接試驗相比無明顯偏差,盤車狀態(tài)下的轉子交流阻抗試驗表明,轉子無明顯匝間短路特征。這一試驗結果干擾了對發(fā)電機轉子故障原因的判斷,為確認故障原因,必須獲取更多的試驗數(shù)據(jù)。

1.3.2 測量不同轉速下轉子交流阻抗

測量不同轉速下的轉子交流阻抗,經(jīng)反復多次進行試驗,獲得了多組數(shù)據(jù)如表1,大部分試驗數(shù)據(jù)表明轉子交流阻抗變化在允許范圍以內,但也有與歷史值偏差較大的試驗數(shù)據(jù)。其中1組數(shù)據(jù)表明,轉速達到500 r/min以后,試驗值與交接試驗數(shù)據(jù)的差別開始增大。

表1 不同轉速下轉子交流阻抗數(shù)據(jù)與歷史值比較

當轉速達到500 r/min以后,與交接試驗數(shù)據(jù)相比交流阻抗明顯變小,損耗明顯增大,說明存在匝間短路。另外,在試驗時發(fā)現(xiàn):轉速上升至2 800 r/min時,電流出現(xiàn)晃動現(xiàn)象,在43 A→39.0 A→43 A之間晃動;轉速下降至2 720 r/min時,電流也在39 A→43 A間晃動,之后電流恢復正常,該現(xiàn)象說明匝間短路現(xiàn)象不穩(wěn)定。

1.3.3 額定轉速空載試驗

空載試驗數(shù)據(jù)如表2:表中U為發(fā)電機定子線電壓二次值,Uf勵磁電壓,If1交接試驗時勵磁電流,If2本次試驗時勵磁電流。

表2 額定轉速下空載試驗數(shù)據(jù)

從試驗結果中可以發(fā)現(xiàn),在相同的試驗條件下試驗勵磁電流值與交接試驗時相比有增大現(xiàn)象,約增長1%~2%,空載曲線與以前比有向右偏移現(xiàn)象。

由以上試驗可以說明該轉子在轉速大于500 r/min后出現(xiàn)動態(tài)匝間短路缺陷,但匝間短路狀態(tài)有時不穩(wěn)定。

1.4 發(fā)電機三相短路狀態(tài)下氣隙磁場波形錄取

由于轉子的匝間短路屬于動態(tài)匝間短路,轉子靜止后短路現(xiàn)象可能消失,無法通過電氣試驗來查找故障點,將給處理缺陷帶來困難,影響檢修工期和效果,所以考慮錄取氣隙磁場波形確定故障點位置。

在3號發(fā)電機定子、轉子氣隙間已安裝轉子匝間短路探測線圈,將探測線圈信號線接至錄波器,可錄下感應電勢波形,由于探測線圈的感應電勢正比于轉子各槽dB/dt,槽中有短路線匝時,相應的dB/dt幅值銳減。由鍵相信號確定出缺陷極,由感應電勢波形圖確定槽數(shù),可將短路缺陷范圍縮小至1個繞組(2匝)之內。

在短路狀態(tài)下,探測線圈感應電勢波形較平滑規(guī)則,易分辨短路匝及其所在槽位。所以在大修前安排發(fā)電機短路試驗進行氣隙磁場錄波,如圖2所示。3號發(fā)電機轉子N,S極分別有16槽,每槽有11層線圈。從圖2中可看出在轉子線圈中有1處明顯的短路點。匝間短路故障位置為鍵相信號對應側第5匝,已大大縮小了故障范圍。

圖2 發(fā)電機氣隙磁場波形

綜合上述試驗結果,確認3號發(fā)電機轉子鍵相信號對應側第5匝存在動態(tài)匝間短路故障,但短路點并不是穩(wěn)定存在著的,且短路線匝較少,在勵磁電流較小的情況下,磁場崎變較小,勵磁電流大于4 252 A后出現(xiàn)繞組熱變形引起發(fā)電機振動增大。

2 動態(tài)匝間短路點的確認

3號發(fā)電機大修期間,在現(xiàn)場進行發(fā)電機轉子檢查處理。由于轉子繞組在勵側進行焊接,歷史經(jīng)驗又表明勵側出現(xiàn)故障概率大,所以先拔出勵側大護環(huán),很快就在第5匝2~3層線圈間發(fā)現(xiàn)短路點,如圖3所示。故障點位置與事先判斷結果完全一致。

圖3 動態(tài)匝間短路的短路點

由于制造廠加工工藝的控制不嚴,匝間絕緣上留有焊渣,在機組運行一段時間后焊渣受振動影響磨壞絕緣材料造成短路,短路電流燒毀焊渣同時使絕緣材料局部受熱燒損,在絕緣層上形成1個孔洞,破壞了轉子匝間絕緣。

在勵磁電流較小,轉子溫度較低時,轉子繞組匝間的擠壓力較小,絕緣層燒穿后的微小間隙仍然存在,短路點的短路現(xiàn)象不明顯,從而使得轉子在低勵磁電流、低無功運行時,轉子振動無異常;在高轉速的離心力與熱膨脹等因素作用下,絕緣損壞處的間隙縮小將會出現(xiàn)短路。電流越大,溫度越高則短路點越穩(wěn)固,匝間短路現(xiàn)象越明顯,從而形成了不穩(wěn)定匝間短路,此時獲得的試驗值與交接值有顯著差異。而在低轉速下測交流阻抗,轉子線圈離心力小,所以轉子交流阻抗與功率損耗顯示正常。

短路點進行處理后,轉子交流阻抗及損耗值、發(fā)電機空載特性數(shù)據(jù)已恢復正常。3號發(fā)電機投運后,7,8號瓦軸振動大幅下降,且滿負荷時振動值在70 μm以下。

3 結論

分析認為,在轉子的各種匝間短路故障形式中,若能選用有效的故障檢測手段,則能迅速分析出故障真實原因,從而及時消除設備缺陷。各種試驗方法在確認匝間短路故障中的作用如表3所示。

表3 發(fā)電機轉子匝間短路試驗方法在確認故障中的作用

顯然,傳統(tǒng)的匝間短路檢測試驗方法在診斷發(fā)電機動態(tài)匝間短路時有很大的局限性,難以給出明確的判斷。

氣隙磁場波形分析方法由于檢測靈敏度高、檢測工況與發(fā)電機實際運行狀態(tài)非常接近,并能排除故障判斷中的干擾因素,是判斷發(fā)電機動態(tài)匝間短路的有效方法。

[1]張麗娟,楊新華,馬呈霞,等.轉子熱彎曲引起發(fā)電機組振動的診斷與處理[J].大電機技術,2009(8)∶13-16.

[2]孫宇光,王祥珩,桂林,等.步發(fā)電機勵磁繞組匝間短路的仿真研究[J].電工電能新技術,2008,27(2)∶5-10.

[3]李偉清.汽輪發(fā)電機故障檢查分析及預防[M].北京:中國電力出版社.2002.