微線段齒輪傳動效率的計算理論研究

陳 奇 趙 韓 黃 康

合肥工業大學,合肥,230009

0 引言

微線段齒輪是一種新型齒輪[1],已有試驗研究表明[2-3],微線段齒輪的傳動效率比漸開線齒輪的傳動效率高。然而,為了得到微線段齒輪系統的傳動效率,光通過試驗方法是不合適的,因為試驗需要制作實物,花費成本高,所需時間長。因此,有必要研究微線段齒輪傳動效率理論計算公式,為微線段齒輪傳動系統效率計算和設計提供理論依據。

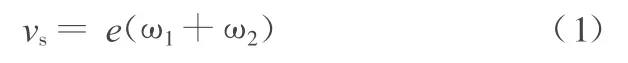

1 漸開線齒輪傳動的摩擦功計算

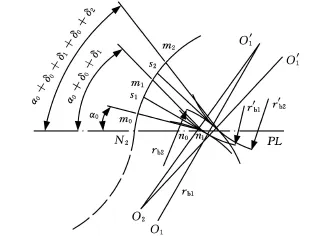

圖1所示為一對標準漸開線齒輪外嚙合的情況[4],齒輪 1為主動輪,齒輪2為從動輪,旋轉角速度分別為 ω1、ω2,基圓半徑為r b1、r b2,如果節點P對于Q點的滑動速度為v s,并設從節點P到嚙合點Q的距離為e,則

圖1 漸開線外嚙合齒輪的滑動速度

如果齒面法向載荷為F n,摩擦因數為f,則在d t時間中的摩擦功d A為

并且,在時間d t內接觸點的移動距離d e為

因此有[5-6]

2 微線段齒輪的傳動效率計算

2.1 微線段齒輪的摩擦功

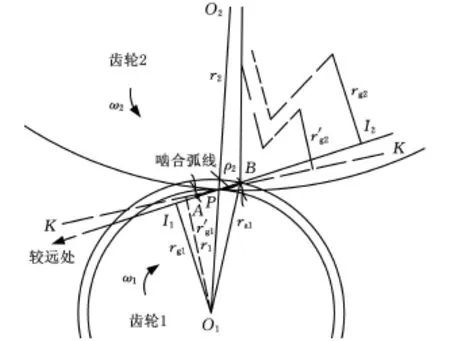

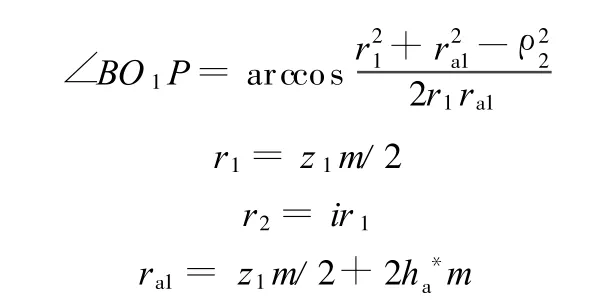

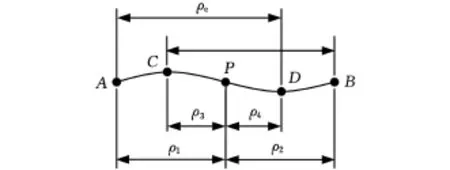

當一對微線段齒輪外嚙合時[7],設嚙合情況如圖2所示,齒輪1為主動輪,齒輪2為從動輪,旋轉角速度分別為ω1、ω2。設齒輪在 A點開始嚙合,在B點結束嚙合。因微線段齒輪滿足嚙合基本定律,即AB直線通過P點。在A、B處,分別過O1和O2作直線AB 的垂線,其距離取為r g1、r g2。由微線段的構造原理知,微線段齒輪由無數條漸開線弧線組成,每段具有不同的基圓,因此由A點到B點的嚙合軌跡不再是AB直線,而是圖2所示的“嚙合弧線”。圖2顯示的K-K直線為其中任意中間嚙合點與點 P 的連線 ,設r′g1、r′g2分別為點O1和O2到直線K-K的距離,則由圖2可看出:

圖2 微線段外嚙合齒輪的滑動速度

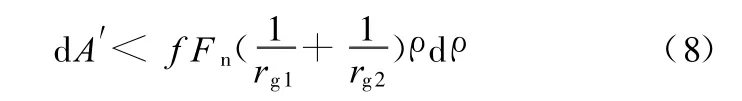

因此,由式(4)可得微線段齒輪在d t時間的摩擦功d A′為

又由微線段齒輪的原理知,圖1中對應的PQ之間的距離e在微線段齒輪中為Q點曲率半徑ρ,因此式(7)又改寫為如下形式:

rg1和rg2可按下式求出:

式中,r1為齒輪1的分度圓半徑;r2為齒輪2的分度圓半徑;i為齒輪的傳動比;ra1為齒輪1的齒頂圓半徑;z1為齒輪1的齒數,h*a為齒頂高系數(標準微線段齒輪取1);m為齒輪的模數。

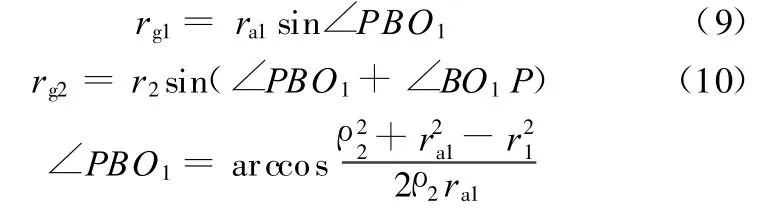

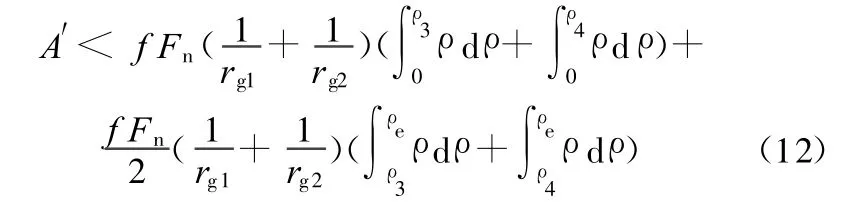

曲率半徑ρ2的求法如下:由微線段齒輪的構造原理知(圖3),微線段齒輪齒廓每一處的曲率半徑都是不同的,輪廓上第mk點的曲率半徑計算公式為[7]

式中,ρmk為第mk點的曲率半徑;ρm0為第m0點的曲率半徑;rbi為第i個基圓的半徑;δ為壓力角增量。

圖3 微線段齒輪構造圖

通過編程[8]可求出齒廓每一點的曲率半徑,其中最大的曲率半徑即為ρ2。

2.2 微線段齒輪傳動效率

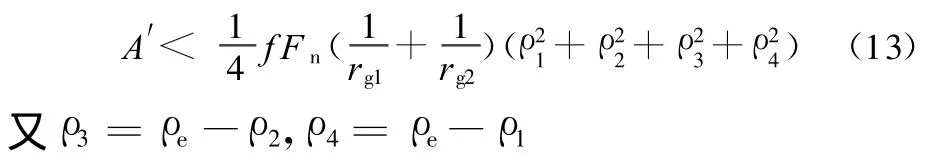

當重合度系數ε滿足1<ε<2時,設微線段齒輪在A點開始嚙合,在B點嚙合結束(圖2)。圖4給出了接觸點的軌跡,ρe 代表齒距。ρ1、ρ2、ρ3、ρ4分別為 A、B、C、D 點的曲率半徑。

圖4 微線段齒輪接觸點的軌跡

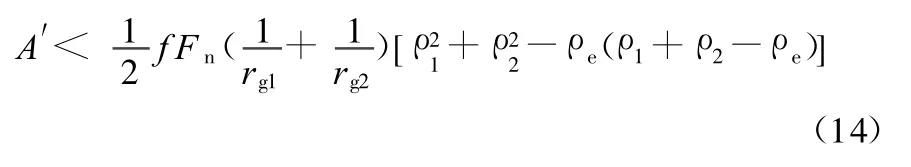

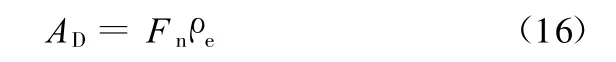

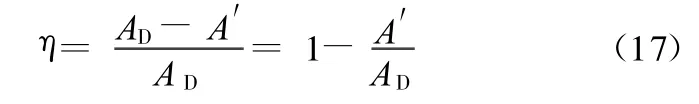

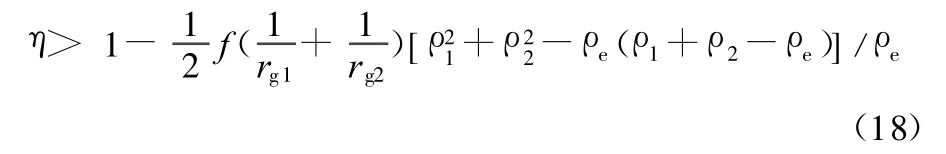

其中AC段和DB段為兩對齒輪嚙合區,CP和PD為一對齒嚙合區。設CPD區間的齒面法向載荷為Fn,在 AC和DB的齒面法向載荷設為F n/2。再設摩擦因數在嚙合過程中保持不變,則微線段齒輪在嚙合期間的摩擦功A′可表示為

整理得

式(7)可變為

其中,齒距 ρe的計算公式為

由于一對齒的驅動功A D為

則微線段齒輪的嚙合效率η為

由上分析可得到微線段齒輪的嚙合效率公式為

其中,ρ1=ρ2,具體公式見式(11)。

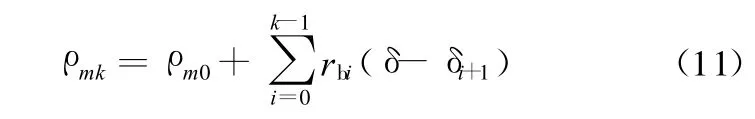

3 微線段齒輪與漸開線齒輪傳動效率對比計算

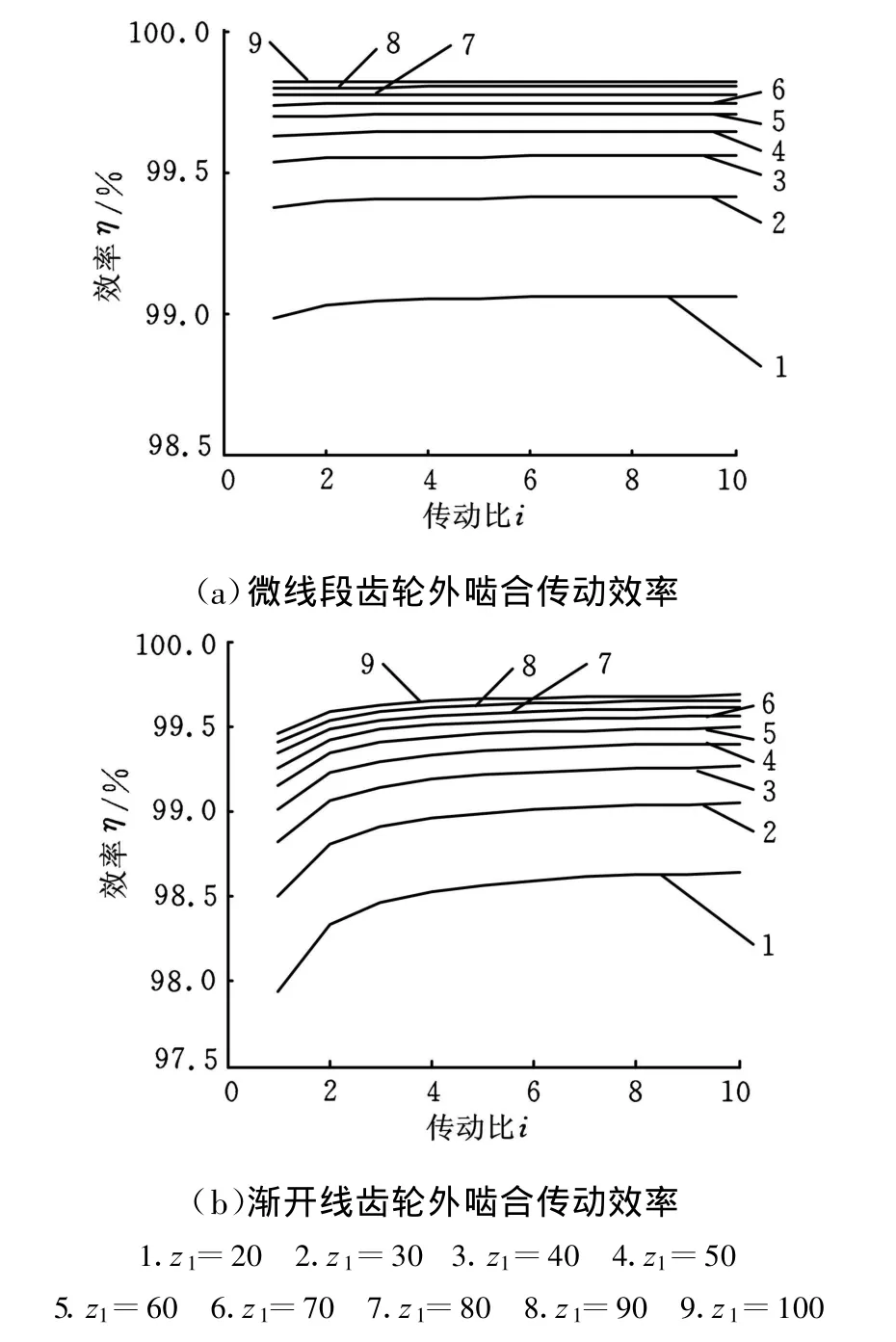

圖5a給出了一定齒數和傳動比的效率求解結果,可以看出,一對外嚙合微線段齒輪的傳動效率可達99%。從圖5b可看出,微線段齒輪的效率比相同參數的漸開線齒輪要高。另外,從圖5還可看出,不論是微線段齒輪還是漸開線齒輪,其效率都隨著主動齒輪的齒數的增加而增大。但微線段齒輪的效率隨齒數的變化不明顯,而漸開線齒輪則變化較大。

4 結論

(1)利用摩擦功理論,并參照漸開線齒輪的效率計算方法,推導出了微線段齒輪的效率計算方法。

(2)在相同參數下,單級微線段齒輪的效率要高于漸開線齒輪的傳動效率。由此可見,使用微線段齒輪替代漸開線齒輪可有效提高齒輪傳動系統效率,這與已有的試驗結論相符。

(3)與漸開線齒輪相比,微線段齒輪的傳動效率受齒輪參數,如齒數的影響較小。因此,微線段齒輪傳動的高效率具有普遍性和穩定性。

圖5 齒輪傳動效率求解結果

[1] 趙韓,梁錦華,劉紅雨,等.微線段齒廓的形成原理及特性[J].機械工程學報,1997,33(5):8-12.

[2] 黃康,趙韓,蔣小兵.微線段齒輪與漸開線齒輪傳動效率對比試驗研究[J].機械傳動,2002,26(4):3-6.

[3] 黃康,趙韓,田杰.微線段齒輪與漸開線齒輪溫升對比實驗研究[J].中國機械工程,2006,17(18):1880-1883.

[4] 趙韓,田杰.機械原理[M].合肥:合肥工業大學出版社,2009.

[5] 王樹人.齒輪嚙合理論簡明教程[M].天津:天津大學出版社,2005.

[6] 李華敏.齒輪機構設計與應用[M].北京:機械工業出版社,2007.

[7] 趙韓,黃康.微線段齒輪基本齒形參數優化設計[J].機械設計,2001,18(10):22-24.

[8] 趙韓,陳奇,黃康.基于精確建模的微線段齒輪彎曲強度理論分析[J].組合機床與自動化加工技術,2010(7):62-64.