基于感應無線的高分辨率位置檢測系統研究

程望斌 陳 進 陳 新

(湖南理工學院信息與通信工程學院1,湖南 岳陽 414006;岳陽千盟電子有限公司2,湖南 岳陽 414000)

0 引言

在工業生產中,對大型移動機車進行精確定位是十分重要的。感應無線技術是20世紀70年代末在日本發展起來的一項新的工業應用技術,主要是針對工業生產中大型移動機車的自動化而研制的。國內較早研究感應無線技術的是岳陽市電子研究所,岳陽千盟電子有限公司在感應無線位置檢測方面達到了國際先進水平[1],目前最高應用水平已經達到了移動機車無人執守。

感應無線位置檢測通過安裝在移動機車天線箱中的感應線圈與敷設在地面軌道旁的編碼電纜傳輸對線之間的電磁感應,得到移動機車的位置[2]。檢測方式分為地面檢測位置和車上檢測位置兩種。地面檢測位置是在地面中央控制室檢測得到移動機車的位置;車上檢測位置是在機車上檢測得到自身的位置。與地面檢測位置相比,感應無線車上檢測位置更具優勢,主要表現在:①車上控制系統得到自身位置更迅速[3];②便于多機車共用一條編碼電纜檢測位置。

1 感應無線檢測系統結構

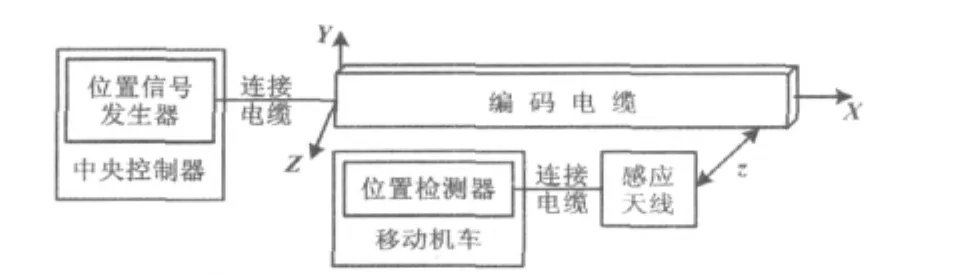

在自動控制系統中,必須保證控制和受控雙方可靠地數據通信以及移動機車所在位置的位置檢測[4-5]。感應無線技術構成的系統,將感應無線數據通信和位置檢測融合在一個系統中[6]。感應無線位置檢測系統由位置信號發生器、編碼電纜、感應天線和位置檢測器組成。編碼電纜部分由編碼電纜、連接電纜和匹配阻抗構成;感應天線箱安裝在移動機車上并隨著機車移動,且始終與編碼電纜保持距離z(z≈10 cm)[7]。感應無線位置檢測系統結構如圖1所示。

圖1 系統結構圖Fig.1 Structure of the system

2 感應無線位置檢測方法研究

2.1 絕對位置檢測原理

絕對位置檢測(absolute position detection,APD)原理為中控室地面局按一定的順序,分時向編碼電纜中各檢測位置的傳輸對線發送載波信號,天線箱中感應線圈作為接收線圈,移動機車上的位置檢測器檢測接收線圈收到的載波信號,進而得到接收線圈的位置。圖1中,移動機車上天線箱中的接收線圈由導線按交叉方式多匝繞制,可以看成是接收線圈0和接收線圈1。由于接收線圈0與接收線圈1交叉且面積相等,在工作現場兩線圈所感應的干擾噪聲電動勢e0和e1大小相等、相位相反,即e0=-e1。此時,接收線圈提取的噪聲電動勢e=e0+e1=0,因而可起到接收時抑制干擾的作用[8]。

編碼電纜結構與檢測原理如圖2所示。

圖2 編碼電纜結構與檢測原理示意圖Fig.2 Schematics of the structure of encoded cable and position detecting principle

在圖2中,位置檢測的傳輸對線有R線和G線兩類。每對傳輸對線的終端均加一個匹配電阻R,如R和Rx線通過匹配電阻R組成一對傳輸對線。其中,R對線作為APD地址檢測的基準信號線,在一段內不交叉;R'對線在一段內僅有一次交叉,R'與R對線信號相位相反。各對G線按格雷碼(gray code)規則交叉編制。由于格雷碼從一個代碼變為相鄰的另一個代碼時只有一位發生變化,因而在傳輸對線任何位置不存在兩對G線同時交叉,從而避免了接收線圈處在G傳輸對線交叉點時可能造成的誤差。

為了簡潔清晰,G對線僅畫出G2、G1、G0,且將各傳輸對線平鋪(實際上是疊在一起的);格雷碼G2G1G0可組成8個位置數據,分別對應APD的十進制位置序號0~7。r為G0線圈橫向寬度的一半,d0、d1分別為接收線圈0和1的中心線偏離對線G0兩交叉中心的距離,接收線圈0和1相距r。

在車上位置檢測方式中,中控室地面局按一定的順序,分時向編碼電纜中各檢測位置的傳輸對線發送載波信號。具體到如圖2所示的編碼電纜來說,在t0、t1、t2、t3、t4時間段,分別向傳輸對線 R、R'、G2、G1、G0發送載波信號,在t5時間段不發送。APD檢測是從接收線圈0感應信號的相位中得到APD位置。在t0時間段,線圈0感應的是R線發送的信號,稱為R信號;在t1時間段,線圈0感應的是R'信號,R'信號與R信號反相,記為R'=1,作為起始位;在t2時間段,線圈0感應的是G2線發送的信號,G2=0或1,取決于接收線圈0的位置。

為方便討論,假設接收線圈0的中線分別在①、②、③、④的位置,則接收線圈0的接收信號相位如圖3所示(為了突出相位關系,信號的幅度畫成一樣大小或為0)。

對圖3中二進制絕對相移鍵控(2PSK)調制信號進行解調,并以R'=1作為起始位,得到在圖2中的位置①時,G2G1G0=000,g=0;在位置②時,G2G1G0=010,g=3;在位置③時,G2G1G0=110,g=4;在位置④時,G2G1G0=111或101,g=5或6。由此得到APD位置公式為[9]:

2.2 高分辨率位置檢測原理

高分辨率位置檢測(high resolution position detection,HRPD)原理為位置信號發生器分別對傳輸對線G0、G'0發送載波,檢測接收天線線圈1感應信號幅度,通過運算得到HRPD位置。

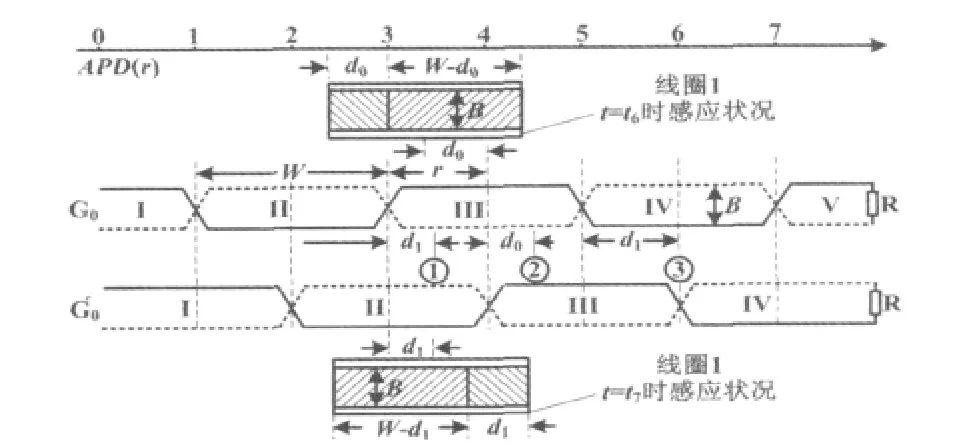

HRPD位置檢測示意圖如圖4所示。

圖4 HRPD檢測示意圖Fig.4 Diagram of HRPD detection

為了方便分析,將接收天線線圈1與編碼電纜中的傳輸對線G、G'0平鋪開,并將線圈1畫成兩個平鋪圖,分別表示在t=t6、t=t7時的感應信號狀況。以線圈1中心線為移動機車的位置x,傳輸對線兩交叉間的區域稱為K區域(K=Ⅰ,Ⅱ,Ⅲ,…);線圈1中心線偏離G0、G'0傳輸對線所在區域中心線距離分別為d0、d1,顯然d0+d1=r;接收天線線圈、對線G0和G'0線圈的橫向寬度均為W=2r=20 cm,縱向寬度均為B。

在t6時間段,位置信號發生器對傳輸對線G0發送載波時,G0的Ⅲ區域對線圈1的感應面積為S=(W-d0)×B,G0的Ⅱ區域對線圈1的感應面積為S=d0×B。由于Ⅱ、Ⅲ區域對線圈1產生的感應信號相位相反,所以線圈1有效感應面積S=(W-d0)×B-d0×B=2(rd0)×B。

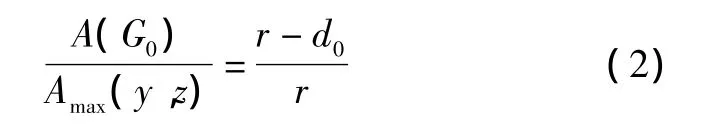

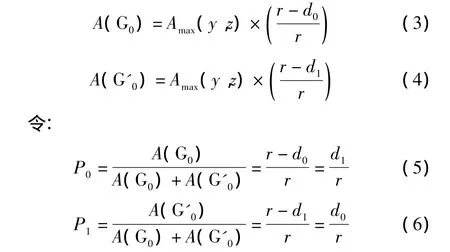

設線圈1最大感應面積Smax=W×B=2r×B,對應感應信號最大幅度為Amax(y,z),則有:

在t7時間段,位置信號發生器對G'0傳輸對線發送載波時,對線圈1感應信號作相同的分析,得:

此外,需要說明的是:① 線圈1的中心位于G0兩交叉間左半部(圖4的位置①),此處檢測出來的APD位置數據g為奇數,則HRPD=d1=P0×r;② 發送線圈的中心位于G'0兩交叉間左半部(圖4的位置②),此處檢測出來的APD位置數據g為偶數,則HRPD=d0=P1× r。

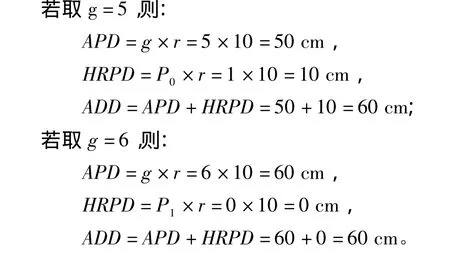

因此,可得高分辨率位置HRPD和綜合位置ADD分別為[10]:

2.3 感應無線位置檢測實例

假定r=10 cm,將天線箱線圈1分別處于圖4中的位置①、②、③處,且為了分析方便,只寫3對G傳輸線。

當線圈1處于位置①時,測得 G2G1G0=010,則APD=g×r=30 cm;測得傳輸對線G0、G'0的幅度為:A(G0)=0.42Amax、A(G'0)=0.58Amax,則由式(5)~(8)得 P0=0.42、P1=0.58、HRPD=P0× r=4.2 cm;ADD=APD+HRPD=34.2 cm。

當線圈1處于位置②時,測得G2G1G0=011,則APD=g×r=40 cm;測得傳輸對線G0、G'0的幅度為A(G0)=A(G'0)=0.5Amax,同理可得 P0=P1=0.5、HRPD=P1× r=0.5 ×10=5 cm;ADD=APD+HRPD=45 cm。

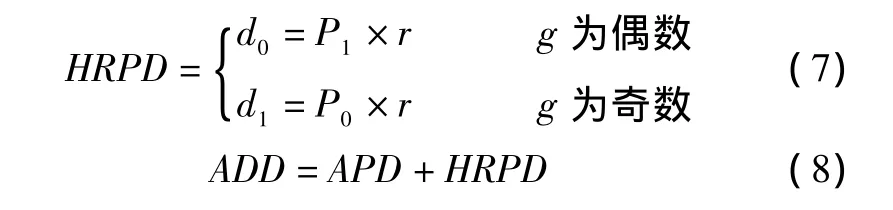

當線圈1處于位置③時,A(G0)=Amax,A(G'0)=0,可得 P0=1,P1=0。由于 A(G0)=0,G1感應信號與基準信號比較,相位相同(為0)或相反(為1),所以,G2G1G0=111或 G2G1G0=101,即 g=5或6。

因此,均有ADD=60 cm。

3 感應無線位置檢測電路

感應無線車上位置檢測器電路如圖5所示。

圖5 車上位置檢測器電路框圖Fig.5 Block diagram of the position detector on vehicle

天線箱中的主、副線圈(設為接收線圈1和2)感應的信號分別經過放大、整流后進行求和,然后經過2f帶通濾波器濾波得到2倍頻載波(即2f載波),2f載波經過整流、濾波,得到載波檢測信號(data carrier detect,DCD)。

由于主、副線圈相距r,當中控室位置信號發生器對任一傳輸對線發送載波信號時,不管接收天線處于哪個位置,均有DCD=1。位置信號發生器在停止發送一段時間后,將開始新一輪t0時間段發送。由于電路中具有延時環節,在開始t0發送約2 ms后產生DCD的上升沿,CPU檢測到DCD的上升沿,就開始新的一輪地址檢測。

圖5中,2f載波經過整形和鎖相分頻后,在DCD的上升沿到來時,儲存當前的1f載波。由于處于t0時間段,所以儲存的是R傳輸對線發送載波時的基準相位信號。儲存的基準相位信號與1f載波整形后的方波通過異或門進行相位比較。CPU第一次檢測到相位比較結果等于1時,表示t1時間段開始,以此為時間基準,依次在 t2、t3、t4時間段得到 G2、G1、G0信號相位,即得到一組反映APD位置的格雷碼G2G1G0。這個過程相當于二進制絕對相移鍵控解調。CPU對檢測到的格雷碼G2G1G0進行運算得到APD位置數據g,然后由式(1)計算得到APD。主線圈接收信號經過整流、濾波得到信號幅度直流電平,通過CPU處理后,可直接顯示A(G0)和A(G'0)數值,將各數據代入式(5)~(8),最后可得到移動機車位置ADD。

4 車上檢測位置實驗數據與分析

車上檢測位置技術的關鍵在于檢測分辨率。為檢測車上檢測位置裝置的分辨率和應用情況,本文模擬應用現場進行了試驗。

試驗中連接3段102.4 m編碼電纜,即檢測位置范圍為307.2 m,采用120 m連接電纜將編碼電纜連接到地面載波發生器。緩慢拖動編碼電纜從固定的感應天線箱下經過,保持感應天線箱與編碼電纜之間距離為100~150 mm,采用計算機對檢測的位置數據記錄,位置數據每發生一次變化就記錄一個數據。

檢測距離為307.2 m,每隔2 mm記錄1個位置數據,則應有153600個位置數據。如實際記錄的一段檢測數據為 62.190、62.192、62.194、62.196、62.198、62.202、62.204……。

實際中,由于檢測誤差,會出現2個檢測數據間隔為大于2 mm的情況,如上述62.198、62.202的間隔為4 mm。在所有檢測數據中,間隔為6 mm的共有3處,約占五萬分之一;間隔為4 mm的共有284處,約占0.18%。

通過分析檢測數據發現,出現檢測誤差都是在分米的交界處,如62.198 和62.202,即62.1 m 與62.2 m的交界處,這是主線圈的中心位于G0或G'0傳輸對線交叉點處。理論上此處A(G0)或A(G'0)為0,而實際中,由于噪聲干擾、編碼電纜傳輸對線之間的相互影響等原因,造成此處A(G0)或A(G'0)不為0,從而降低了分辨率。

如主線圈處于圖4中的位置③,主線圈中心正對著G0和 G'0的交叉,g=5,APD=50 cm 或 g=6,APD=60 cm。當A(G'0)=0,則計算得到P0=1、P1=0,則有g=5或6,此時均有ADD=60 cm(已驗證);當A(G'0)≠0,假定計算得到 P0=0.98、P1=0.02,則當g=5時,有 HRPD=P0× r=9.8 cm、ADD=59.8 cm,當g=6 時,有 HRPD=P1×r=0.2 cm、ADD=60.2 cm。

這表明主線圈處于同一位置時,檢測的地址或為0.598 m,或為0.602 m,并來回跳動,從而得不到 0.6 m的位置。

試驗結果說明了兩點:①實測位置與理論上對應位置偏差較小;②位置檢測精度高,分辨率為2 mm。為減小誤差,實際應用中將多次試驗數據制成表格,計算出HRPD,并進行修正。

5 結束語

文中介紹的感應無線位置檢測系統是利用編碼電纜中傳輸對線和天線箱線圈的電磁感應來實現移動機車位置檢測的,采用的是非接觸式的絕對位置檢測方式,克服了傳統有線和無線位置檢測的缺陷,可滿足移動機車精確定位的要求。感應無線位置檢測技術具有檢測精度高、抗干擾能力強等優點,因此在工業生產中得到了廣泛應用。

目前,感應無線位置檢測技術已被應用到焦爐工業移動機車位置檢測中,用于對推焦車、熄焦車、裝煤車和除塵車的自動控制,實際應用效果良好,基本實現了自動化。

[1]陳進,周曉輝.工業有軌作業機車自動定位控制[J].電氣應用,2006,25(5):65 -68.

[2]陳進.感應無線地面檢測位置原理與實現[J].電子測量與儀器學報,2009,23(1):58 -63.

[3]祝天龍.基于無線感應的焦爐三車控制系統設計[J].河南機電高等專科學校學報,2008,16(3):85 -86.

[4]李徽.感應無線通信專用接收天線的設計[J].湖南理工學院學報:自然科學版,2008,21(2):49 -51.

[5]路紅,費樹岷,鄭建勇.一種自適應運動目標檢測方法[J].電子測量與儀器學報,2008,22(4):7 -11.

[6]劉改貴,劉清泉.感應無線技術在焦爐車輛上的應用[J].燃料與化工,2002,33(4):176 -177.

[7]陳進,程望斌,陳新.感應無線數據通信技術研究[J].湖南理工學院學報:自然科學版,2010,23(2):30 -33.

[8]陳進.感應無線數據通信中同頻干擾抑制[J].現代電子技術,2006,29(7):96 -98.

[9]陳進.感應無線技術在工業移動機車自動化中的應用[J].自動化技術與應用,2006,25(4):33 -36.

[10]程望斌,陳進,陳新.新型無線感應技術在位置檢測中的應用[J].電子測量與儀器學報,2010,24(4):379 -384.