航空發(fā)動機過渡態(tài)典型熱端部件熱響應(yīng)分析

徐 磊 ,楊燕生

(中航工業(yè)沈陽發(fā)動機設(shè)計研究所,沈陽 110015)

航空發(fā)動機過渡態(tài)典型熱端部件熱響應(yīng)分析

徐 磊 ,楊燕生

(中航工業(yè)沈陽發(fā)動機設(shè)計研究所,沈陽 110015)

為滿足航空發(fā)動機方案設(shè)計階段結(jié)構(gòu)分析及強度壽命評估的要求,必須提供相關(guān)零件穩(wěn)態(tài)和過渡態(tài)熱狀態(tài)數(shù)據(jù)。應(yīng)用1維解析方法和數(shù)值方法分別對薄壁類和軸對稱緣盤類熱端部件進行了過渡態(tài)熱狀態(tài)計算分析,得到帶涂層葉片、盤及機匣平均溫度隨發(fā)動機狀態(tài)的變化,并依此分別進行了各零件熱響應(yīng)分析;由熱響應(yīng)分析結(jié)果得到了高壓渦輪轉(zhuǎn)子和機匣過渡態(tài)熱伸長量,并進行了過渡態(tài)的熱間隙分析,為結(jié)構(gòu)分析提供輸入;計算結(jié)果與采用ANSYS軟件計算的結(jié)果偏差普遍在3%以內(nèi),說明計算方法合理,可適用于方案設(shè)計階段過渡態(tài)熱端部件熱狀態(tài)計算。

熱端部件;熱響應(yīng);過渡態(tài);葉尖間隙;方案設(shè)計;航空發(fā)動機

0 引言

現(xiàn)代航空發(fā)動機的氣動設(shè)計可使其渦輪效率達到90%以上,通過繼續(xù)改善氣動設(shè)計來提高發(fā)動機效率已經(jīng)很困難。發(fā)動機葉尖間隙的大小對渦輪效率的影響很大,尤其對高壓渦輪效率的影響更大[1]。葉尖間隙過大會使漏氣損失增加,導(dǎo)致發(fā)動機效率降低,必須通過增加供油量來提供足夠的推力,從而導(dǎo)致渦輪進口溫度升高,對發(fā)動機熱端部件的壽命產(chǎn)生不利影響;而葉尖間隙過小,在某些情況下會使轉(zhuǎn)子葉片與機匣碰摩,嚴重時導(dǎo)致葉片折斷。因此,渦輪葉尖間隙對發(fā)動機高效、安全和可靠工作至關(guān)重要,而發(fā)動機過渡態(tài)條件下熱端部件熱響應(yīng)是決定間隙變化的重要因素[2]。國外在過渡態(tài)間隙設(shè)計方面早已具有相應(yīng)的計算分析[3]、試驗和設(shè)計方法[4-6],且持有很多工程間隙設(shè)計專利[7-9]和實用專利[10];而國內(nèi)對此雖有認識[11-12],但還未具備完整的計算分析手段,尤其是在方案設(shè)計階段的分析方法亟待改進。在方案設(shè)計階段,為滿足渦輪熱端部件結(jié)構(gòu)分析的要求,必須提供相關(guān)零件穩(wěn)態(tài)和過渡態(tài)溫度數(shù)據(jù);該階段所能提供的原始數(shù)據(jù)有限,為達到多方案、快速、高效等計算要求,合理地運用1維熱分析計算[13-14]是設(shè)計中的重要環(huán)節(jié),其中過渡態(tài)計算尤為重要和關(guān)鍵。

本文應(yīng)用1維解析方法和數(shù)值方法,自主開發(fā)計算程序,分別對薄壁類和軸對稱緣盤類熱端部件進行了過渡態(tài)熱狀態(tài)計算分析,得到帶涂層葉片、盤及機匣平均溫度隨發(fā)動機狀態(tài)過程的變化,并依此對高壓渦輪葉尖間隙進行了熱響應(yīng)分析,為方案設(shè)計階段渦輪結(jié)構(gòu)設(shè)計分析提供參考,同時也為實現(xiàn)渦輪熱端部件由穩(wěn)態(tài)設(shè)計點的設(shè)計到發(fā)動機在全工作周期內(nèi)過渡過程的設(shè)計提供方法和手段。

1 過渡態(tài)熱狀態(tài)計算方法

1.1 1維解析方法[15]

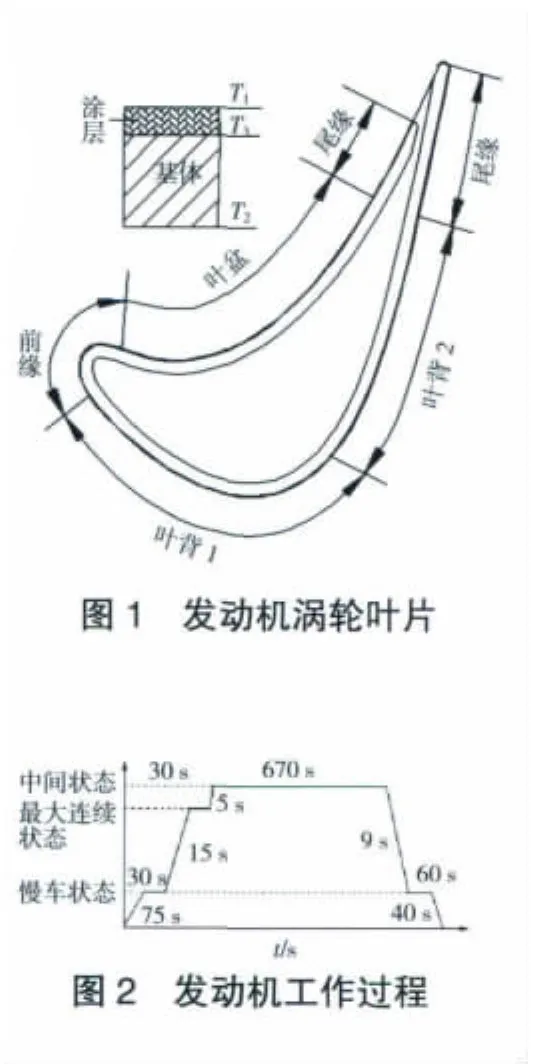

本文研究模型為帶熱障涂層的航空發(fā)動機渦輪葉片,如圖1所示流動按1維問題處理,忽略葉片壁徑向和弦向熱傳導(dǎo)。

模型假設(shè):

(1)在整個飛行循環(huán)內(nèi)(如圖2所示),渦輪燃氣溫度、內(nèi)部冷卻空氣溫度和換熱系數(shù)均采用線性化處理;在起飛加速階段,燃氣、冷氣溫度和換熱系數(shù)呈臺階狀線性遞增;在發(fā)動機下拉及停車階段,呈臺階狀線性遞減。

(2)在初始時刻,燃氣、冷氣及涂層葉片之間的傳熱為穩(wěn)態(tài);忽略涂層接觸熱阻。

(3)初始時刻的燃氣與冷氣的溫差相對整個循環(huán)過程中的燃氣溫升可以忽略。

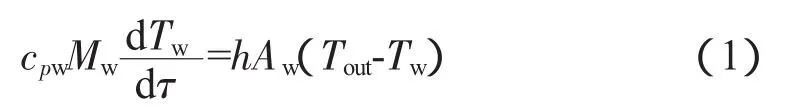

每個葉片單元的瞬態(tài)能量方程為

對帶熱障涂層的葉片單元,應(yīng)用瞬態(tài)能量方程為

式中:Ag、Ac、Aw分別為燃氣側(cè)換熱面積、冷氣側(cè)換熱面積和葉片壁面平均橫截面積;hg、hc分別為燃氣和冷氣邊換熱系數(shù);Tg(τ)、Tc(τ)分別為燃氣和冷氣溫度;T1(τ)、T2(τ)分別為燃氣邊涂層和冷氣邊葉片表面溫度;T1cp(τ)、T2cp(τ)分別為沿葉片涂層和金屬壁厚的平均溫度;δ1、cp1、ρ1、λ1和 δ2、cp2、ρ2、λ2分別為熱障涂層和葉片金屬的壁厚、比熱、密度及導(dǎo)熱系數(shù)。

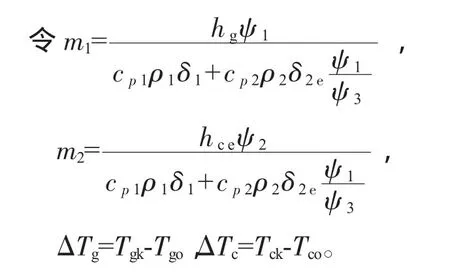

式(2)轉(zhuǎn)化為

式(3)為耦合了葉片和熱障涂層平均溫度的能量方程,接下來需要對其進行無因次化,并依據(jù)前面在假設(shè)的基礎(chǔ)上得到葉片和熱障涂層各自的瞬態(tài)能量方程,并求其準確的解析解,最終得到涂層和葉片壁溫度隨燃氣、冷氣溫度的瞬態(tài)變化關(guān)系。

引入無因次數(shù)值

式中:Tgk、Tck分別為燃氣和冷氣在整個發(fā)動機工作過程的最高溫度(發(fā)動機中間狀態(tài));Tgo、Tco為燃氣和冷氣在整個發(fā)動機工作過程的最低溫度(發(fā)動機起始狀態(tài))。

最終得到

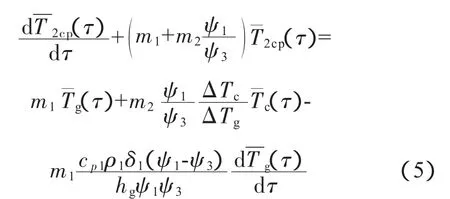

式(4)為反映熱障涂層溫度與燃氣、冷氣溫度關(guān)系的1階線性微分方程,方程的右邊全部為燃氣、冷氣溫度及換熱系數(shù)隨時間變化的函數(shù),由發(fā)動機工作包線得出的燃氣、冷氣溫度隨時間變化歷程可以直接得出其解析式,該部分可以視為已知量。同理可得反映葉片壁溫度與燃氣、冷氣溫度關(guān)系的微分方程

式(4)、(5)為1階微分方程,在每個小時間步內(nèi)系數(shù)假設(shè)為常數(shù),則式(4)、(5)為1階線性微分方程,存在解析解,可以得到涂層、葉片溫度隨時間的解析式。

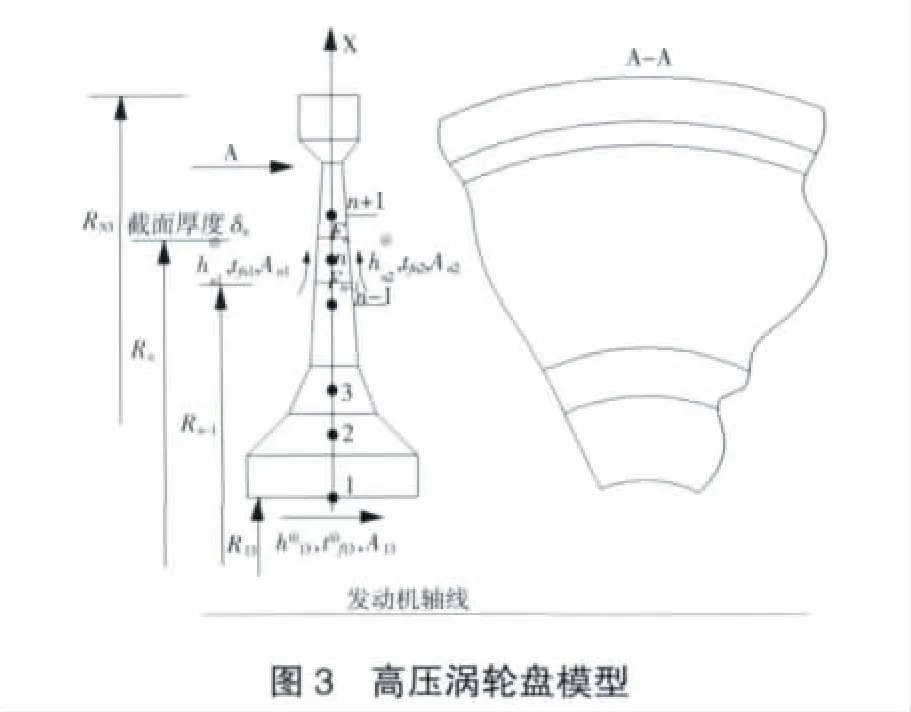

1.2 1維數(shù)值方法[16]

該研究模型為高壓渦輪盤,如圖3所示。流動按1維問題處理,考慮盤體徑向熱傳導(dǎo),忽略厚度方向熱傳導(dǎo)。模型假設(shè):在起飛加速階段,盤前后冷氣溫度、換熱系數(shù)按發(fā)動機工作歷程呈臺階狀線性遞增;在發(fā)動機下拉、停車階段,呈臺階狀線性遞減。

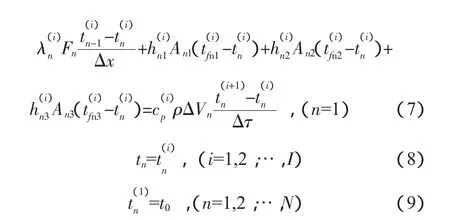

對盤徑向任意單元,直接應(yīng)用瞬態(tài)能量守恒定律及傅里葉定律,導(dǎo)出其差分方程;聯(lián)立求解各節(jié)點差分方程,最終得到各節(jié)點平均溫度。相鄰單元間考慮導(dǎo)熱熱阻及對流換熱邊界的變化,且該方法不受網(wǎng)格是否均勻及物性是否為常數(shù)等的限制,是更為通用的方法。任意單元差分方程為

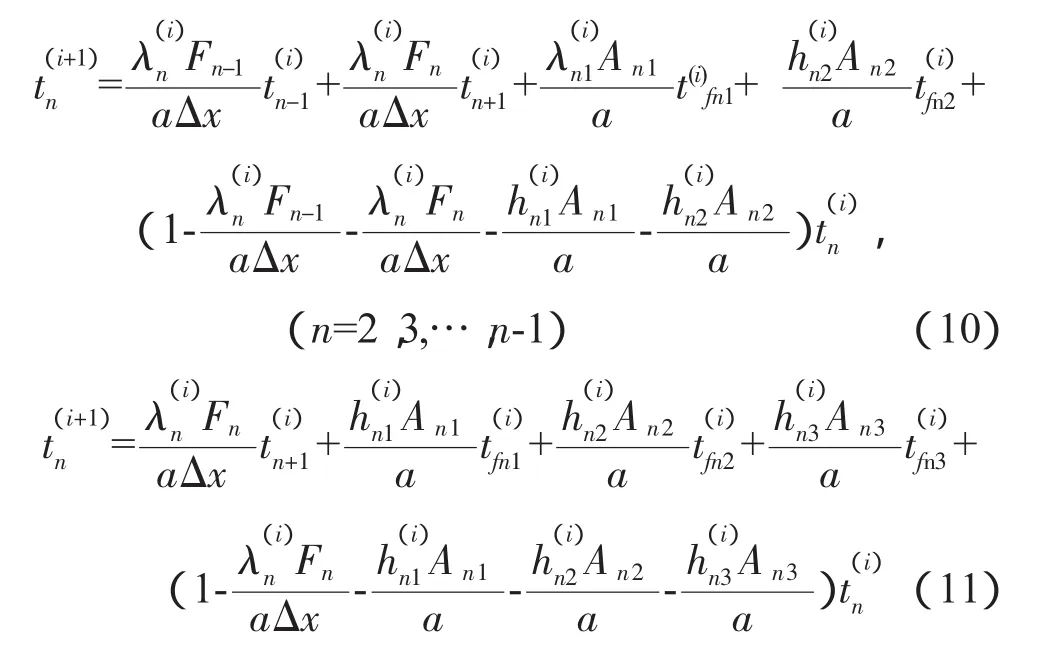

令 a=cp(i)ρΔVn/Δτ,則式(6)、(7)變形為

2 計算結(jié)果及分析

(1)應(yīng)用上述解析方法對涂層葉片、高壓渦輪機匣進行過渡態(tài)熱狀態(tài)計算;

(2)應(yīng)用上述數(shù)值計算方法對高壓渦輪盤進行過渡態(tài)熱狀態(tài)計算。

計算過程如圖2所示,計算邊界條件按照初始、地面慢車、最大連續(xù)及中間狀態(tài)的邊界條件線性差值,各計算狀態(tài)均為典型發(fā)動機實際工作狀態(tài)。

2.1 與ANSYS軟件計算結(jié)果的比較

為了驗證本文1維計算方法的合理性和計算結(jié)果的準確性,按照同樣的邊界條件,采用已在工程上應(yīng)用的ANSYS軟件對帶涂層葉片、盤進行過渡態(tài)平均溫度的計算分析,二者計算結(jié)果的比較如圖4、5所示。從圖中可見,本文的計算結(jié)果與采用ANSYS軟件的偏差最大為6%,普遍在3%之內(nèi),能保證一定的計算精度;在過渡態(tài)條件下,二者結(jié)果趨勢相同,說明了該方法的合理性;但應(yīng)用本文計算方法,其計算速度和計算前處理明顯優(yōu)于商用ANSYS軟件。從方案設(shè)計階段的多方案、快速、高效等計算要求考慮,本方法更適用于方案階段過渡態(tài)熱端部件熱狀態(tài)計算。

2.2 葉片、盤和機匣過渡態(tài)熱狀態(tài)分析

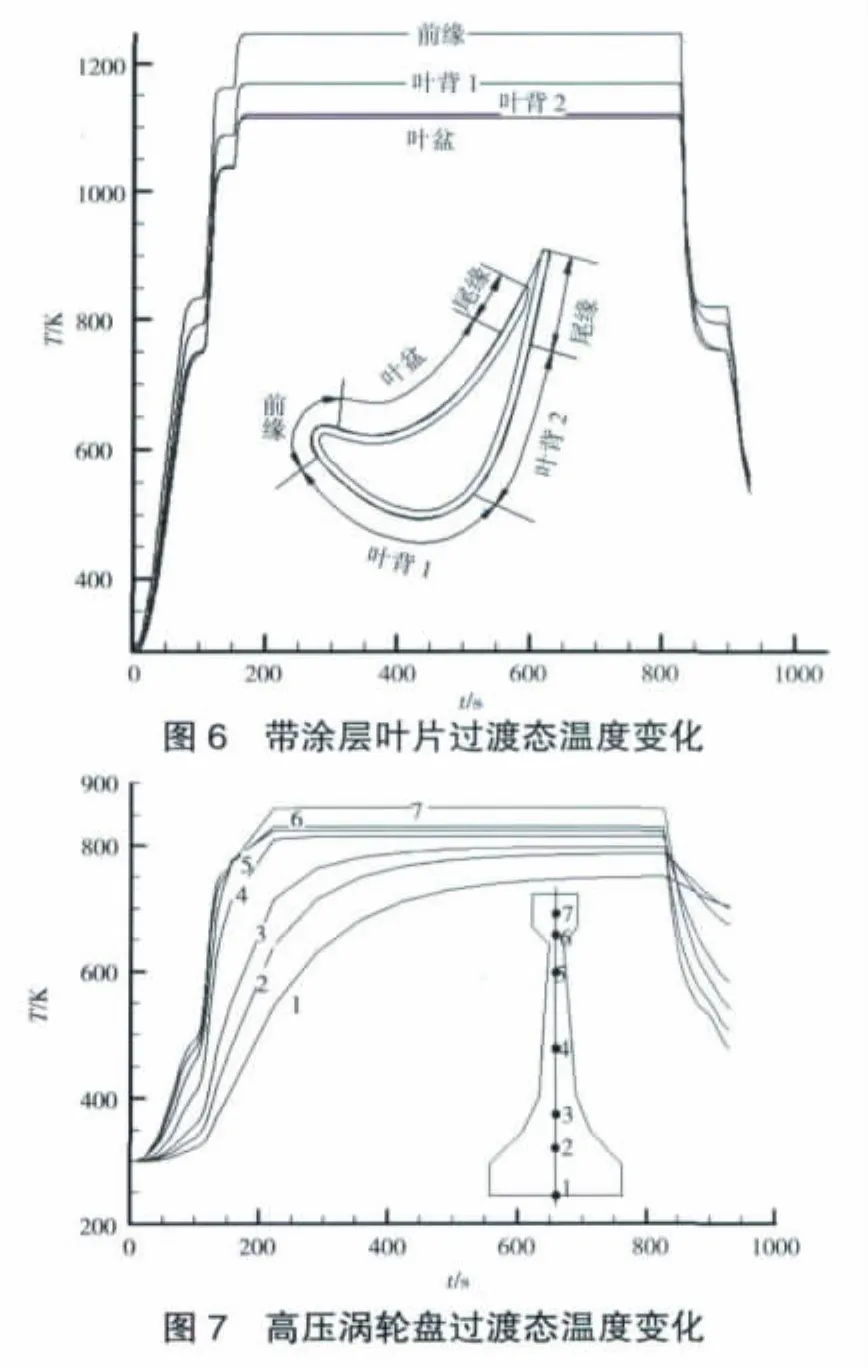

帶涂層葉片各區(qū)域的過渡態(tài)溫度變化如圖6所示。由于葉片屬于薄壁類零件,其“熱容”較小,因此其在過渡態(tài)下表現(xiàn)出的“熱容效應(yīng)”不是很明顯,即溫度變化的劇烈程度主要依賴于外部燃氣和內(nèi)部冷氣換熱情況;無論在發(fā)動機起飛加速階段還是下拉停車階段,溫度隨邊界條件變化的滯后現(xiàn)象都不明顯。

高壓渦輪盤各徑向位置處過渡態(tài)溫度變化如圖7所示。高壓渦輪盤有一定的軸向厚度,其“熱容”較大,因此其在過渡態(tài)下表現(xiàn)出的“熱容效應(yīng)”明顯,即溫度相對兩側(cè)冷氣邊界條件的變化有一定滯后。在發(fā)動機上升階段和中間狀態(tài)前期,渦輪盤各部分溫度都逐漸升高;在發(fā)動機中間狀態(tài)后期,渦輪盤各部分溫度趨向穩(wěn)定,達到穩(wěn)態(tài);在發(fā)動機下拉階段,盤的溫度逐漸下降,但出現(xiàn)了與上升階段相反的徑向溫度梯度,盤心溫度高于盤緣溫度。高壓渦輪盤過渡態(tài)熱狀態(tài)變化情況相對渦輪葉片更為復(fù)雜,但其整體溫度水平和溫度變化水平相對于渦輪葉片的要低,即熱響應(yīng)相對緩慢。

高壓渦輪機匣過渡態(tài)溫度變化如圖8所示。由于機匣內(nèi)外分別為燃燒室2股冷氣與壓氣機冷氣,換熱水平較低;但是,機匣屬于大半徑的圓筒類薄壁零件,受熱變形能力較大。在整體上,機匣質(zhì)量較大而具有一定的熱容,因此機匣在過渡態(tài)下溫度變化較為緩慢。

2.3 高壓渦輪葉尖間隙分析

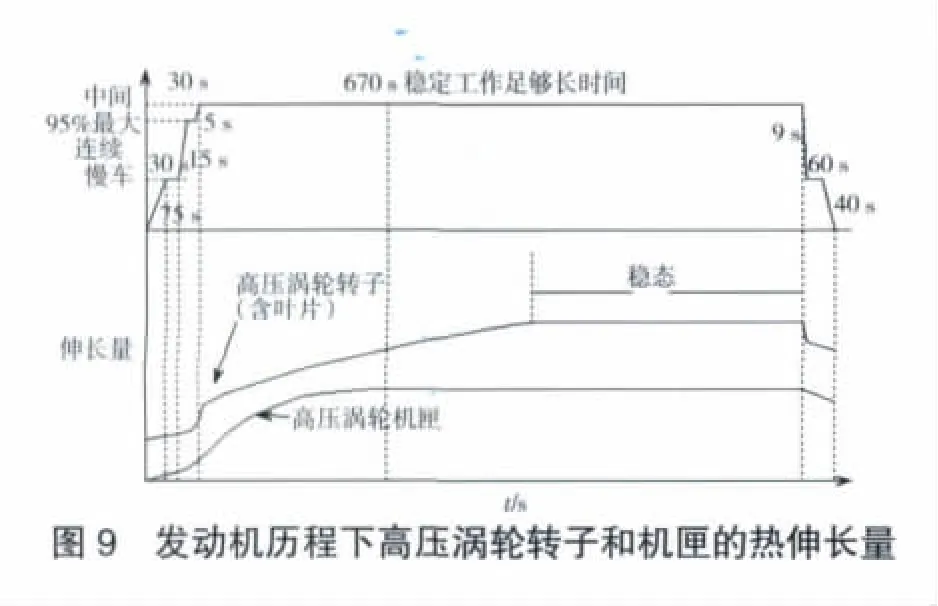

在發(fā)動機實際工作中,在熱應(yīng)力和離心力的作用下,渦輪轉(zhuǎn)子和機匣的徑向變形會出現(xiàn)相對差異。在方案設(shè)計階段,在未采取間隙控制技術(shù)的條件下,需要確定冷態(tài)葉尖間隙,保證在整個工作過程內(nèi)各狀態(tài)下的葉尖間隙盡量小,且不發(fā)生轉(zhuǎn)子與靜子碰摩。此工作首要任務(wù)就是對熱端部件過渡態(tài)熱響應(yīng)進行分析,得出各零部件的熱變形。由以上對葉片、盤和機匣過渡態(tài)熱狀態(tài)的分析,根據(jù)材料的熱膨脹系數(shù)及參考尺寸,得到高壓渦輪轉(zhuǎn)子和機匣的熱伸長量,如圖9所示。發(fā)動機工作過程中“中間狀態(tài)”假設(shè)穩(wěn)定時間足夠長,達到穩(wěn)態(tài)。

在發(fā)動機的起動和上升階段,主流道燃氣溫度上升很快,由于高壓渦輪工作葉片表面與燃氣換熱系數(shù)大且葉片較薄,高壓渦輪工作葉片溫升很快,因此,葉片的熱伸長速度很快;高壓渦輪機匣和高壓渦輪盤的溫度相對葉片溫度水平較低,熱變形較小;此時高壓渦輪機匣基本上沒有伸長,而高壓渦輪轉(zhuǎn)子(含葉片)卻具有較大的伸長量,如果高壓渦輪工作葉片葉尖的旋轉(zhuǎn)半徑超過高壓渦輪機匣的內(nèi)徑,則會發(fā)生磨損。

在中間狀態(tài)的初始階段,高壓渦輪工作葉片受熱迅速達到最大伸長量,造成高壓渦輪轉(zhuǎn)子的伸長量迅速增大;而高壓渦輪機匣的溫度響應(yīng)相對較慢,且溫度水平較低,熱伸長量較小,因此,該階段的葉尖間隙較小;當高壓渦輪工作葉片的伸長速度降低到與高壓渦輪機匣的伸長速度相同時,葉尖間隙值達到初始階段的最小值。在初始階段之后,由于整個高壓渦輪轉(zhuǎn)子的伸長速度低于高壓渦輪機匣的,因此葉尖間隙會逐步增大,當高壓渦輪機匣的受熱伸長速度降低到與高壓渦輪盤的相同時,葉尖間隙出現(xiàn)較大值。在穩(wěn)定工作階段,各熱端部件熱狀態(tài)達到穩(wěn)態(tài),間隙相對較小。

在下拉過程的初始階段,高壓渦輪工作葉片迅速冷卻收縮,引起高壓渦輪轉(zhuǎn)子外徑突然減小,此時的葉尖間隙比較大。在初始階段過后,由于高壓渦輪機匣屬于薄壁類零件,冷卻相對收縮,速度較快,而高壓渦輪盤冷卻收縮速度相對較慢,造成葉尖間隙逐漸減小。當高壓渦輪機匣的冷卻收縮速度降低到與高壓渦輪盤的相同時,葉尖間隙達到最小值,隨后葉尖間隙又不斷加大。因此,在下拉過程后期應(yīng)延長下拉時間,以防止轉(zhuǎn)靜子碰摩。

3 結(jié)論

(1)航空發(fā)動機過渡態(tài)熱端部件熱狀態(tài)關(guān)系到渦輪性能、部件疲勞循環(huán)壽命及瞬時熱應(yīng)力水平,所以在方案設(shè)計中應(yīng)著重考慮。

(2)采用本文開發(fā)的計算方法能迅速獲知熱端部件過渡態(tài)溫度,以及由此引起的熱響應(yīng)問題,且能保證計算的速度和一定的計算精度,適用于方案設(shè)計階段的結(jié)構(gòu)分析。

(3)本文建立的過渡態(tài)葉尖間隙分析方法和結(jié)論可為工程設(shè)計提供參考。

[1]Lattime S B,Steinetz B M.Turbine engine clearance control systems: current practices and future directions[R].AIAA-2002-3790.

[2]Kawecki E J.Thermal response turbine shroud study[R].AFAPL-TR-79-2087.

[3]Fasching W A.CF6 Jet engine performance improvement summary report[R].NASA-CR-165612.

[4]Gaffin W O.JT9D-70/59Improved high pressure turbine active clearance control system[R].NASA-CR-159661.

[5]Glezer B.Turbine blade tip clearance improvement[R].ASME 91-GT-164.

[6]Wong T H.A simplified gas turbine model with heat storage/tip clearance effects[R].ASME 93-GT-352.

[7]Wardle R L.Floating blade shrouds [P].U.S.Patent 2,927,724,1960.

[8]Kolthoff P.Device for controlling clearance between rotor and shroud of a turbine[P].U.S.Patent 3,039,737,1962.

[9]Catlow R.Blade tip clearance control apparatus[P].U.S.Patent 5,211,534,1993.

[10]Huber F W,Dietrich D J.Clearance control for the turbine of a gas turbine engine[P].U.S.Patent 5,667,359,1997.

[11]張清華.發(fā)動機葉尖間隙控制技術(shù)[J].國際航空,1987(2):37-38.

[12]HUANG Zhonghu,WANG Yueqi,YANG Jingfu,et al.An experimentalstudy oftip clearance effects on the performance of an axial transonic turbine[J].Journal of Aerospace Power,1989,4:333-336.

[13]Kevin J,Melcher J K.Toward a fast-response active turbine tip clearance control[R].NASA-TM-2003-212627.

[14]DeCastro J A,Melcher K J.A study on the requirements for fastactive turbine tip clearance controlsystems[J].AIAA-2004-4176.

[15]徐磊,楊燕生.過渡態(tài)帶隔熱涂層的燃氣渦輪葉片熱狀態(tài)計算方法研究[J].航空發(fā)動機,2010,36(1):20-23.

[16]陶文銓.數(shù)值傳熱學(xué)[M].2版.西安:西安交通大學(xué)出版社,2001:78-86.

Transient Thermal Response Analysis for Aeroengine Typical Host Part

XU Lei,YANG Yan-sheng

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to meet structure analysis and intensity-life evaluation in aeroengine concept design,steady and transient thermal behavior about host part of aeroengine must be provided.The transient thermal behavior for thin wall part and disc-discpiston part was obtained respectively by one-dimensional analytic method,and one-dimensional numerical method.Transient average temperature about turbine blade,disc and shroud were achieved,and thermal response analysis for each part was carried out.Based on the above data,thermal elongation indicator of high pressure turbine rotor and stator was obtained,and turbine blade tip clearance variation tendency according to aeroengine working time-history was achieved,and it is very need for blade tip clearance design.The deviation between the calculation and the ANSYS calculation was generally 3%.The method is applicable for transient thermal response analysis about host part in concept design phase.

host part;thermal response;transient state;blade clearance;concept design;aeroengine

徐磊(1979),男,博士,高級工程師,從事航空發(fā)動機傳熱設(shè)計工作。