Pd/γ-Al2O3-堇青石結構化催化劑制備及性能

劉少文,涂文艷,管卓龍,包傳平

(1.武漢工程大學化工與制藥學院,綠色化工過程教育部重點實驗室,湖北 武漢 430074;2.黃岡師范學院化工學院,湖北 黃岡 438000)

0 引 言

間苯二胺是一種染料中間體,廣泛用于偶氮染料、毛皮染料、活性染料和硫化染料中間體的生產[1],還可用作工程材料,如用作芳香聚酰胺和聚氨酯高分子材料,其用量逐年增加[2].傳統的間苯二胺生產方法采用鐵粉還原法,由于生產過程中環(huán)境污染嚴重而受到限制.催化加氫法因克服了上述缺點而受到關注.間二硝基苯催化加氫合成間苯二胺的催化劑主要有骨架鎳催化劑、鎳負載的催化劑以及貴金屬負載的催化劑,反應通常是在攪拌釜中進行,由于催化劑顆粒尺寸較小,反應完成后催化劑與產物分離困難[3-5].滴流床反應器能實現產物與催化劑顆粒的有效分離,但滴流床中催化劑顆粒尺寸較大,反應物傳質距離較長,致使反應的選擇性不高.結構化催化反應器因傳質傳熱阻力小、反應物擴散距離短、床層阻力小以及產物與催化劑容易分離等優(yōu)點成為催化加氫的較好選擇.

結構化催化劑由平行孔道組成的,其基體由于比表面積小不能直接作為催化劑,需要涂覆一層多孔材料來增加比表面積,再負載活性組分[6-7].經過涂層處理后的結構化催化劑,其比表面積仍比γ-Al2O3小很多.在此情況下活性組分的選擇尤為重要,本研究選擇貴金屬Pd作為催化劑活性組分來開展研究,旨在考察制備過程與條件對催化劑結構和性能的影響.

1 實驗部分

1.1 Pd/γ-Al2O3/堇青石結構化催化劑的制備

催化劑基體選用400 cpsi堇青石蜂窩陶瓷(Φ10 mm×30 mm),先采用稀HNO3處理,并用去離子水洗滌、120 ℃干燥后備用.然后采用懸浮液涂層法對結構化基體進行涂覆,涂覆液由尺寸為4.81 μm的γ-Al2O3顆粒在水中攪拌而成.涂層涂覆完成后先在室溫下旋轉干燥24 h,然后在烘箱中120 ℃干燥2 h,最后在400 ℃下焙燒4 h.

催化劑活性組分的負載采用浸漬法,將PdCl2溶于水中,配制成質量分數為0.1%的PdCl2溶液,緩緩滴入稀硝酸,調節(jié)pH至2左右得到浸漬液.浸漬后的結構化催化劑在室溫下旋轉干燥12 h、120 ℃恒溫干燥2 h、恒溫焙燒4 h,得到Pd/γ-Al2O3/堇青石結構化催化劑前驅體.

1.2 催化劑表征

X射線衍射(XRD)采用日本RIGAKU公司D/MAX-RB型X射線衍射儀,衍射條件為Cu Kα靶,管電壓為40 kV,管電流為50 mA,掃描范圍為5~70°.

TEM采用FEI公司Tecnai G20型透射電子顯微鏡進行表征.

催化劑比表面積和孔分布測量采用美國Micromeritics公司ASAP2020型自動吸附儀,N2(99.999%)為吸附質,H2(99.999%)為載氣.比表面積用BET方程計算,孔分布用BJH方法計算.

程序升溫還原(H2-TPR)采用美國Mioromeritics公司Autochem II2920型化學吸附儀,從室溫升至800 ℃,升溫速率為10 ℃/min.

XPS為KRATOS公司的XSAM800光電子能譜儀,檢測條件為Cu Kα靶,以污染C284.6 eV作結合能校準.

1.3 催化劑活性評價

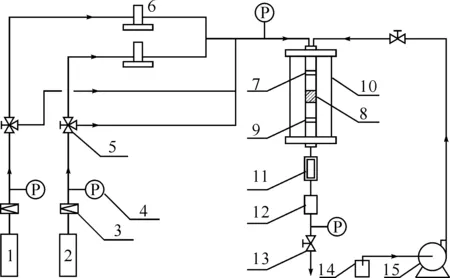

催化劑活性評價在內徑10 mm的不銹鋼管結構化催化反應器中進行,不銹鋼管長約800 mm,如圖1所示.催化劑活性評價裝置如圖1所示.將結構化催化劑置于反應器中,程序升溫至450 ℃后通30%(體積分數)H2(N2稀釋)恒溫還原2 h.然后降溫至反應溫度,通氫氣與間二硝基苯溶液進行反應,反應條件為:壓力3.0 MPa,溫度70~110 ℃,氫氣流量為30~100 mL/h(STP),液體流量5 mL/min.

圖1 結構化催化劑活性評價裝置示意圖

注:1.氫氣;2.氮氣;3.減壓閥;4.壓力表;5.調節(jié)閥;6.質量流量計;7.上段控溫;8.催化劑床層;9.下段控溫;10.結構化反應器;11.冷凝器;12.氣液分離器;13.針型閥;14.儲槽;15.微量泵.

1.4 金屬Pd的表面積計算

金屬Pd的表面積SPd按下式計算[8].

SPd=SBETaPdcPd/(aPd×cPd+aMcM+co)

(1)

其中SBET為催化劑載體的比表面積;

aPd為Pd/O表面原子比;

aM為Al/O表面原子比;

cPd、cM、co分別為0.060 nm2、0.016 nm2、0.050 nm2.

2 結果與討論

2.1 催化劑物相識別與TEM表征

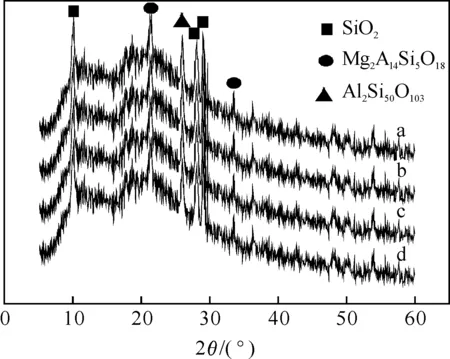

圖2為不同Pd負載量(質量分數分別為0.1%、0.5%、4%、7%)的Pd/γ-Al2O3-堇青石催化劑XRD表征結果.從圖中可知,XRD衍射峰均為載體的衍射峰,未檢測到Pd或PdO的衍射峰.這是催化劑中PdO含量較低原因所致[9-10].

圖2 不同Pd負載量XRD圖

圖3為不同Pd負載量的Pd/γ-Al2O3-堇青石催化劑TEM表征結果.從圖中可知,隨著Pd負載量的增加,結構化催化劑上Pd顆粒尺寸逐漸增大,且有團聚現象.當Pd負載量為0.1%時,Pd晶粒粒徑主要分布在400~500 nm,Pd顆粒分布比較均勻;當Pd負載量為0.5%時,Pd晶粒粒徑主要分布在400~600 nm,少數顆粒在300 nm以下,Pd顆粒分布較均勻;當Pd負載量為4%時,Pd晶粒粒徑主要分布在500~800 nm,Pd顆粒分布不均勻;7%Pd負載量Pd晶粒粒徑主要分布在700~900 nm,少數Pd顆粒在1 000 nm以上,Pd顆粒分布不均勻,且明顯發(fā)生團聚.

圖3 不同Pd負載量TEM圖(×1 000 000)

2.2 負載量對催化劑還原特性的影響

圖4為不同Pd負載量Pd/γ-Al2O3-堇青石催化劑的TPR表征結果.從圖中可知,Pd/γ-Al2O3-堇青石催化劑只有一個還原峰,即PdO的還原峰,其峰溫隨Pd負載量不同而不同.當Pd負載量為0.1%時,還原峰溫最高,為570~650 K.隨著Pd負載量的增加,還原峰溫逐漸降低,這說明PdO與載體的相互作用減弱,使得催化劑易于還原,TEM表征也證實了這一結果.

圖4 不同Pd負載量H2-TPR圖

2.3 焙燒溫度對催化劑孔結構的影響

焙燒溫度對催化劑物理性質的影響如表1所示.從表1可知,催化劑載體的比表面積和孔容隨著焙燒溫度的升高而降低,從573 K時的25 m2/g和0.078 cm3/g分別降到873 K時的8 m2/g和0.035 cm3/g;但平均孔徑呈增大趨勢,孔徑由573 K時的12.57 nm增大到873 K時的16.79 nm.同時,焙燒溫度增加,金屬Pd的分散性明顯改善,即提高焙燒溫度有利于改善金屬Pd的分散度.但金屬Pd的比表面積呈現先增加后降低的趨勢,當焙燒溫度為773 K時金屬Pd的比表面積最大,金屬Pd的比表面積大能夠提供更多的活性位.從前面TEM表征結果來看,Pd顆粒尺寸要遠遠大于催化劑載體的平均孔徑,而無法進入載體孔徑,只能負載于載體外表面,而催化劑的比表面大部分是由催化劑的內表面提供的.正是結構化催化劑較小的比表面積或制備方法缺陷導致金屬活性組分的分散性較差,結果金屬Pd顆粒尺寸較大.

表1 催化劑載體在不同焙燒溫度下的比表面積和孔結構

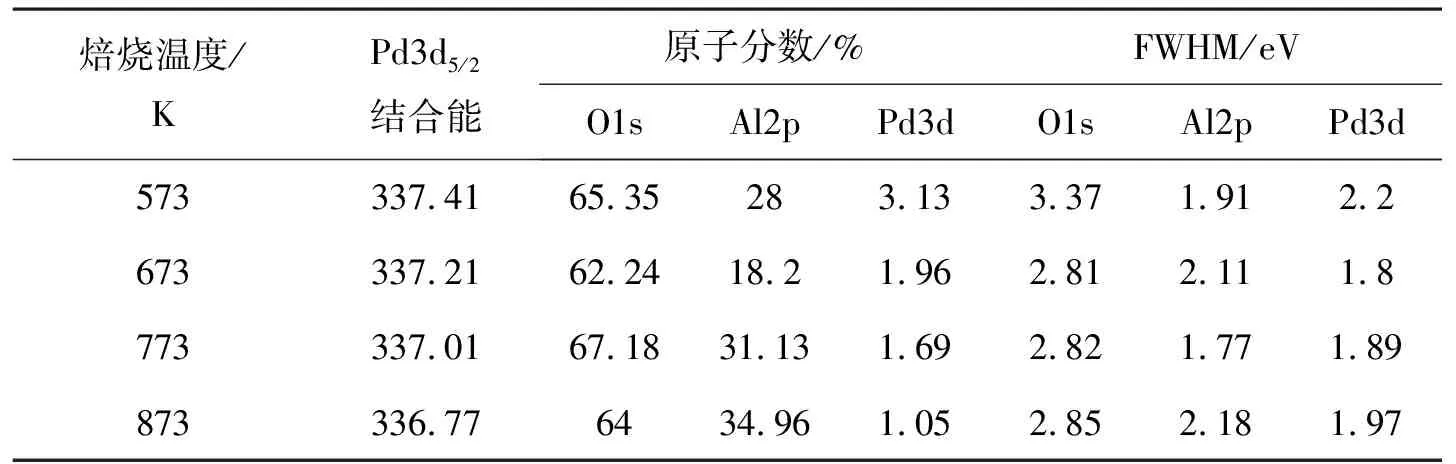

2.4 催化劑表面性質的XPS表征

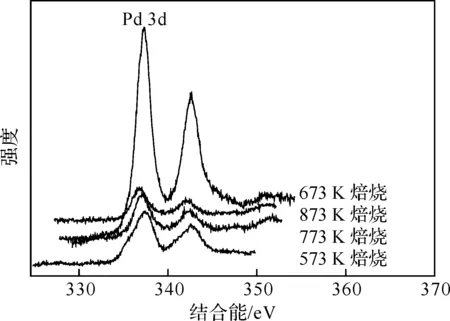

焙燒溫度對催化劑表面性質的影響如表2和圖5所示.從表2和圖5可知,隨著焙燒溫度的增加,Pd3d5/2結合能逐步降低,當焙燒溫度為873 K時,Pd3d5/2結合能降至336.77 eV,而PdO的Pd3d5/2結合能為336.3 eV[11],這說明焙燒溫度低時PdCl不能完全轉化成PdO,隨著焙燒溫度的增加,PdCl逐步完全轉化成PdO,其Pd3d5/2結合能逐步接近PdO的Pd3d5/2結合能為336.3 eV.但表面Pd原子分數卻呈下降趨勢,即從焙燒溫度573 K時的3.13%降至873 K時的1.05%,這說明提高焙燒溫度使表面Pd原子數量減少.同時,隨著焙燒溫度的增加,Pd3d XPS能譜的FWHM呈現先降低再增加的特點,且焙燒溫度為673 K與773 K時Pd3d XPS能譜的FWHM較接近,這可能意味著573 K焙燒時催化劑中的Pd主要以PdCl形式存在,673 K和773 K焙燒時Pd以一種PdO形式存在,而873 K焙燒時Pd則以另一種PdO形式存在.

表2 Pd/Al2O3-堇青石結構化催化劑的XPS表征

圖5 不同焙燒溫度下催化劑XPS表征結果

2.5 催化劑的催化性能

圖6考察了Pd負載量對Pd/γ-Al2O3-堇青石結構化催化劑催化合成間苯二胺性能的影響.從圖6可知,隨著Pd負載量增加,反應的轉化率與選擇性呈現先增加后降低的趨勢,當Pd負載量小于0.5%時,催化劑活性中心數量偏少,增加活性組分Pd負載量能顯著提高反應轉化率和選擇性,這與左東華[12]等人的研究結果一致;當Pd負載量大于0.5%時,結構化催化劑雖然經過了多孔材料γ-Al2O3的修飾,其比表面積得到較大提高,但其絕對值仍然較小,因此進一步提高負載量會使活性組分Pd的分散性降低,TEM表征也證實了這一點.

圖6 Pd負載量對間-二硝基苯催化加氫反應的影響

注:反應條件為T=373 K,P=3.0 MPa,VL=5×10-6m3/h,Vg=3 L/h,ρ=20%.

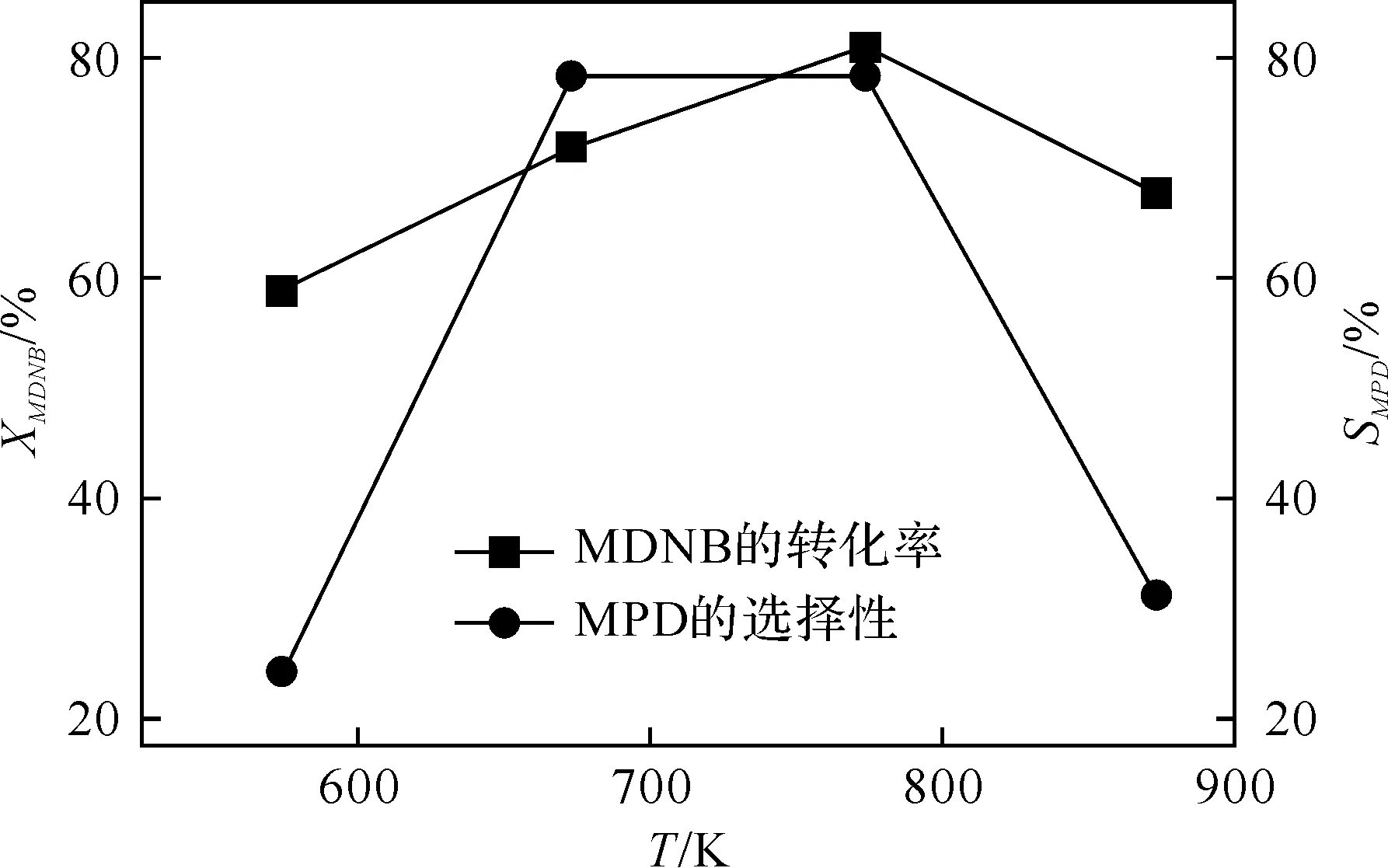

圖7為焙燒溫度對Pd/γ-Al2O3-堇青石催化劑催化加氫合成間苯二胺的影響.從圖7可知,隨著焙燒溫度增加,催化劑的活性與選擇性呈先增加、穩(wěn)定、后降低的趨勢.當焙燒溫度為573 K時,低溫焙燒時催化劑的BET和孔特性表征活性組分Pd的分散性較差,但XPS表征顯示催化劑表面Pd原子分數較高,這是因為該條件下Pd主要以浸漬液成分PdCl形式存在,這是一種難還原的Pd鹽,所以活性與選擇性較差.當焙燒溫度提高到673 K和773 K時,催化劑的BET和孔特性表征顯示活性組分Pd的分散性得到明顯改善,但XPS表征卻表明催化劑表面Pd原子分數降低,同時Pd3d XPS能譜的FWHM的變化可能暗示存在兩種形態(tài)的PdO.事實上反應的活性與選擇性卻得到提高,這說明在673 K和773 K焙燒生成了較多的有利于加氫催化的PdO.當焙燒溫度繼續(xù)增加到873 K時,燒結嚴重,且生成的有利于反應的PdO數量減少,所以導致催化劑活性與選擇性均下降.

圖7 焙燒溫度對間-二硝基苯催化加氫反應的影響

注:反應條件為Pd%=0.5%,T=373 K,P=3.0 MPa,VL=5×10-6m3/h,Vg=3 L/h,ρ=20%.

3 結 語

采用浸漬法制備了Pd/γ-Al2O3-堇青石結構化催化劑,考察了Pd負載量及焙燒溫度對催化活性與選擇性的影響,結果表明0.5%是適宜的Pd負載量,過多會因為分散性變差使催化劑活性與選擇性降低.提高催化劑焙燒溫度能提高金屬Pd的分散度,但XPS表征顯示催化劑表面Pd原子分數卻呈下降趨勢.催化活性評價表明存在適宜的焙燒溫度,即673~773 K.從Pd3d5/2結合能和FWHM數據可知,高溫焙燒可能產生兩種形態(tài)的PdO,在673 K和773 K焙燒時生成了較多的有利于間二硝基苯催化加氫的PdO,所以其活性與選擇性最佳.

參考文獻:

[1]Chen J X,Zhang J X,Zhang J Y.Effects of La2O3,Li2O and K2O promoters on properties of a Ni/Si2O3catalyst for hydrogenation of m-dinitrobenznee to m-phenylenediamine[J].React Kinet Catal Lett,2008,93(2):359-366.

[2]蔡明中,黎葦.含氯取代基的聚間苯二甲酰間苯二胺的合成與表征[J].石油化工,2002,31(6):440-443.

[3]Yu Z K,Liao S J,Xu Y,et al.Hydrogenation of nitroaromatics by polymer-anchored bimetallic palladium-rutheniumand palladium-platinum catalysts under mild conditions[J].J Mol Catal A,1997,120(123):247-253.

[4]Mizuta H,Nishimura T,Wada M,et al.Preparation of highly pure m-phenylene-diamine:JP,05331113[P].1993-12-14.

[5]Mizuta H,Nishimura T,Wada M,et al.Method for the preparation of pure m-phenylenediamine from crude m-dinitrobenzene:JP,0609551[P].1994-08-10.

[6]Victor J M,Campos D,Rose M.Structured catalysts in multiphase reactions[J].Catalysis Today,2001,69:121-129.

[7]Centi G,Perathoner S.Novel catalyst design for multiphase reactions[J].Catal Today,2003,79/80:3-13.

[8]Xu J,Sun K P,Zhang L,et a1.A highly efficient and selective catalyst for liquid phase hydrogenation of maleic anhydride to butyric acid[J].Catal Commun,2005,6(7):462-465.

[9]劉新梅,樊光銀,趙松林,等.Sn4+離子修飾的Pd/甲AI2O3催化鹵代芳香硝基化合物選擇性加氫[J].分子催化,2005,19(6):430-435.

[10]陳曉帆,曾崇.Pd/γ-Al2O3催化劑合成甲基異丁基酮[J].南京工業(yè)大學學報:自然科學版,2008,30(4):60-63.

[11]Gaspar A B,Dieguez L C.Dispersion stability and methylcyclopentane hydrogenolysis in Pd/Al2O3catalysts[J].Appl Catal A-Gen,2000,201:241-251.

[12]左東華,張志琨,崔作林,等.納米鎳稀土薄殼式粒子在硝基苯加氫中的催化性能[J].催化學報,1996,17(2):166-169.