淺議提高圓振篩產(chǎn)能的整改措施

謝 飛,韋振權(quán)

(廣西華銀鋁業(yè)有限公司礦山部,廣西 德保533700)

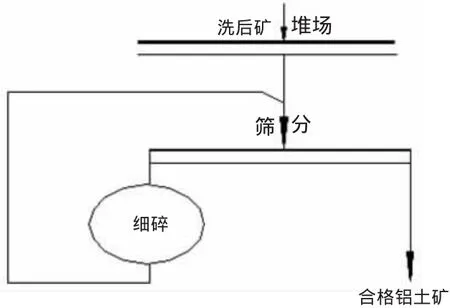

華銀鋁礦山破碎系統(tǒng)采用“預(yù)先檢查篩分”工藝,洗后礦堆場(chǎng)的礦石經(jīng)皮帶輸送進(jìn)入圓振篩進(jìn)行預(yù)先篩分,篩上礦石返回破碎機(jī)進(jìn)行破碎,破碎后礦石再次進(jìn)入圓振篩進(jìn)行篩分形成循環(huán)閉路,篩下礦石為合格鋁土礦。

在生產(chǎn)中采用YKR3060型號(hào)圓振篩2臺(tái),安裝傾角為15°,篩孔尺寸為38 mm×20 mm,入料粒度為≤85 mm,<15 mm的礦石進(jìn)入堆場(chǎng),成為合格鋁土礦,>15 mm的礦石返回破碎機(jī)進(jìn)行再次破碎。

圖1 “預(yù)先檢查篩分”工藝流程圖

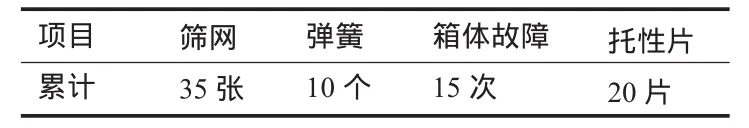

但在一年的生產(chǎn)運(yùn)行過(guò)程中,該篩子的使用效果并不理想,成為生產(chǎn)流程中的瓶頸。導(dǎo)致破碎的生產(chǎn)能力僅有350 t/h,遠(yuǎn)遠(yuǎn)低于生產(chǎn)設(shè)計(jì)500 t/h要求。同時(shí)該篩網(wǎng)也極易破損,每套篩網(wǎng)的使用壽命約在15萬(wàn)t左右,而其它設(shè)備故障又時(shí)常發(fā)生,如撓性片斷裂、彈簧損壞、箱體開(kāi)裂、大梁斷裂等,致使每月的停機(jī)維護(hù)時(shí)間達(dá)到8 d以上,不僅影響了正常的生產(chǎn)要求,而且增加了設(shè)備的維護(hù)成本,該篩子的產(chǎn)能低下和設(shè)備的高故障率,嚴(yán)重影響破碎生產(chǎn)的正常進(jìn)行。實(shí)際情況見(jiàn)表1:

表1 整改前每生產(chǎn)40萬(wàn)t的故障次數(shù)和所需配件表

1 主要原因分析

從現(xiàn)場(chǎng)監(jiān)測(cè)情況分析,導(dǎo)致圓振篩使用效果不理想的主要原因有:

1.1 篩面受力不均

(1)入料不均。進(jìn)入圓振篩的下料漏斗,是一個(gè)人字型的漏斗,而入料皮帶時(shí)常跑偏和漏斗積泥等原因,導(dǎo)致分料不均,從而致使一邊篩網(wǎng)嚴(yán)重過(guò)載,而另一邊篩網(wǎng)近乎空載運(yùn)行,所以常造成篩網(wǎng)磨損不均破損較快。

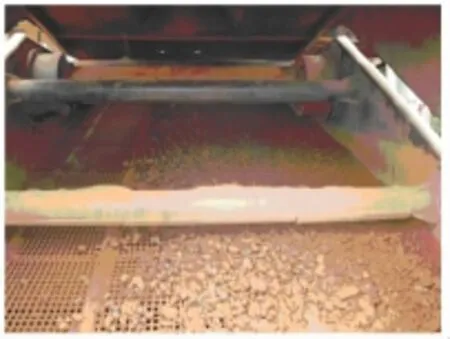

(2)篩面受力過(guò)大和布料不均。漏斗和圓振篩入料端距離太高,達(dá)到400 mm,礦石從漏斗進(jìn)入圓振篩時(shí),對(duì)入料處沖擊力過(guò)大,導(dǎo)致入料處大梁斷裂、箱體開(kāi)裂等問(wèn)題;礦石進(jìn)入圓振篩入料端后,分布不均勻,礦石總是往一側(cè)跑,只有一半的篩網(wǎng)起到篩分作用,導(dǎo)致一邊積礦嚴(yán)重,篩分效率低。

圖2 篩面布料不均

1.2 物料滯留時(shí)間過(guò)長(zhǎng)

礦石在篩網(wǎng)上移動(dòng)慢,篩面上積礦過(guò)多,達(dá)到200 mm厚。通過(guò)對(duì)篩面上物料移動(dòng)速度的多次測(cè)定,該速度在0.2 m/s左右。礦石移動(dòng)速度過(guò)慢,導(dǎo)致篩面上積礦過(guò)多,使圓振篩總是在超負(fù)荷的狀態(tài)下運(yùn)行,從而導(dǎo)致篩網(wǎng)破損快,撓性聯(lián)軸器撕裂、彈簧損壞、大梁斷裂、箱體開(kāi)裂等一系列故障。

2 整改措施

針對(duì)以上問(wèn)題,從以下3個(gè)方面進(jìn)行了整改。

2.1 增加分料器

針對(duì)漏斗分料不均,對(duì)漏斗進(jìn)行改造,在皮帶下料處增加一個(gè)分料器,分料器可以根據(jù)皮帶跑偏的情況左右移動(dòng),把礦石均勻分入兩邊漏斗,進(jìn)入圓振篩,使2邊入料相對(duì)均衡,很好地解決入料不均的問(wèn)題。

2.2 降低高差,調(diào)整入料漏斗位置

針對(duì)沖擊力過(guò)大的問(wèn)題,通過(guò)降低漏斗出料端和圓振篩入料端的高差,由原設(shè)計(jì)400 mm降為250 mm,使礦石很平穩(wěn)的流入圓振篩,很大程度上降低了礦石對(duì)圓振篩沖擊力,使圓振篩受力較為均衡,有效解決了箱體開(kāi)裂、縱梁斷裂等問(wèn)題。

同時(shí)為了解決礦石在入料端口分布不均的情況,在入料口加寬入料漏斗位置,從而使物料均勻地分布于整個(gè)篩面,使篩分效率大大提高。

2.3 增大篩面坡度,提高礦石移動(dòng)速度

礦石在篩面上移動(dòng)速度慢,導(dǎo)致篩面上積礦厚,壓礦嚴(yán)重。影響移運(yùn)速度的主要因素,有圓振篩的振幅和篩網(wǎng)的坡度。調(diào)整振幅是通過(guò)添加偏心塊來(lái)完成,在生產(chǎn)中通過(guò)調(diào)整圓振篩的振幅實(shí)踐表明,效果并不明顯。在實(shí)際使用中圓振篩的角度可以在15°~35°之間調(diào)整,通過(guò)現(xiàn)場(chǎng)調(diào)查分析,決定把圓振篩篩箱的坡度由15°增大至20°。

在進(jìn)料量不變的情況下,加大圓振篩的坡度,提高了礦石的運(yùn)行速度,減少了礦石在篩網(wǎng)上的停留時(shí)間。

整改后,在振幅不變的情況下,通過(guò)實(shí)際測(cè)算20°篩面坡度時(shí)物料的運(yùn)動(dòng)速度為0.6 m/s,在破碎產(chǎn)能600 t/h時(shí),物料在篩面上沒(méi)有積礦、壓礦現(xiàn)象的發(fā)生,并且能夠在篩面上很好的完成松散、分層和篩分的作用,處理能力大幅增加。

在整改后3個(gè)月的運(yùn)行過(guò)程中,破碎機(jī)每月平均產(chǎn)能提高到550 t/h,每套篩網(wǎng)可處理40萬(wàn)t礦石,只需要2 d的維護(hù)時(shí)間,很好地滿(mǎn)足了生產(chǎn)工藝需求,同時(shí)圓振篩故障率和配件損耗率也大幅降低(見(jiàn)下表2)。

表2 技改后生產(chǎn)40萬(wàn)t時(shí)的故障次數(shù)和所需配件統(tǒng)計(jì)表

3 結(jié)束語(yǔ)

通過(guò)提高圓振篩的處理能力,解決了破碎系統(tǒng)的瓶頸問(wèn)題,使破碎系統(tǒng)的生產(chǎn)能力大幅提高,平均每小時(shí)的處理能力增加200 t,按一年生產(chǎn)300 d,每天20 h計(jì)算,每年可多生產(chǎn)120萬(wàn)t合格鋁土礦,同時(shí)降低了圓振篩的故障率,生產(chǎn)成本進(jìn)一步降低。

[1]南昌礦山機(jī)械有限公司.振動(dòng)篩使用說(shuō)明書(shū)[K].南昌:南昌礦山機(jī)械有限公司,2005.

[2]李啟衡.碎礦與磨礦[M].北京:治金工業(yè)出版社,1980.

[3]中南礦冶學(xué)院,東北工學(xué)院.破碎篩分[M].北京:中國(guó)工業(yè)出版社,1961.

[4]段希祥.碎礦與磨礦[M].北京:冶金工業(yè)出版社,2006.