蒸汽回旋干燥機機身制造的品質控制

王成華

(南京化工職業技術學院機械系,江蘇南京210048)

蒸汽回旋干燥機是一個對機身的制造精度要求特別高的大型動設備。整體設備的長度約30 m,設計要求直線度小于2 mm;直徑3800 mm,橢圓度小于2 mm;齒圈和滾圈的徑向跳動量小于2 mm,軸向的誤差小于2 mm。由于其制造難度較大,目前國內蒸汽回旋干燥機機身的制造技術并不是很普及,能成功制造的廠家并不多。

1 干燥機簡介

1.1 主要用途和使用范圍

適用于大量處理連續干燥的物料。如:石膏、HDPE、PTA、POM、氯乙烯、ABS 樹脂、銅精粉、鐵精粉、鉛精粉等各種非粘性礦粉、煤粉、焦炭粉及硝酸銨、尿素、鈣鎂磷肥等各種無機肥。

1.2 主要特征參數

設備規格 Φ 3800 mm×29500 mm

設備斜度 2.5/100

設備轉速 3.8 r/min

主電機功率 450 kW/10000 V

盤車電機功率15 kW/380 V

設備總質量 250 t

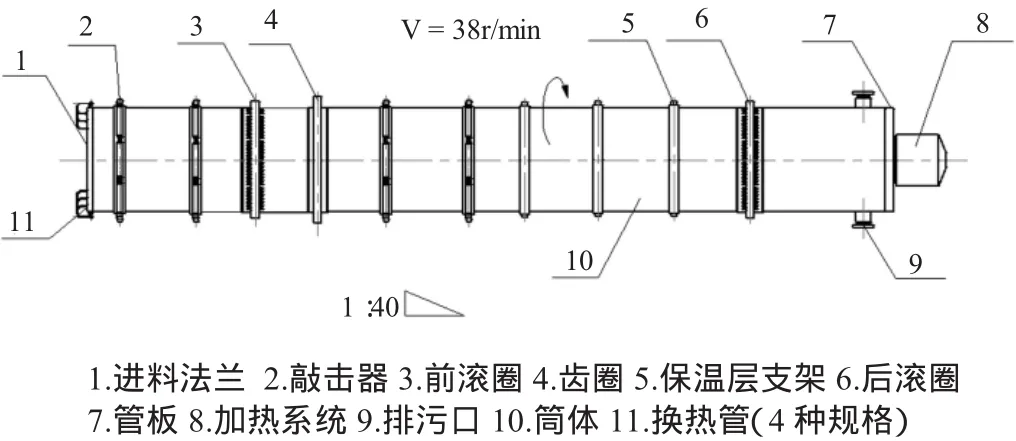

1.3 機身主要結構

干燥機的結構簡圖如圖1所示,共有10部分組成,筒體材質為316 L。

圖1 干燥機的結構簡圖

2 機身制造難點分析

2.1 單節筒體的制造

筒節主材為316 L,厚δ=20 mm,δ=45 mm和δ=60 mm共3種規格(前后滾圈所在筒體下為板厚δ=60 mm,齒圈所在筒體下板厚δ=45 mm),內徑Φ 3800 mm,單節筒節最大長度為2380 mm,單節筒節的橢圓度要控制在1 mm以內。由于筒節較薄,在滾圓成型后,由于輥板機施加的壓緊力去除后,筒節自身彈性恢復及自重的原因,往往出現“鴨蛋形”,而且由于筒節縱縫的錯邊量和棱角度的存在,給橢圓度的控制帶來麻煩,這是極為重要的技術難點。

2.2 筒體整體直線度橢圓度難點分析

單節筒體在卷板機上滾制成形后,即使撐圓后還會有些橢圓度存在的,特別是設備筒體部分總長29.5 m,單節筒節長2.38 m,共有14節筒節組對在一起,極易造成累計誤差,筒體的直線度要控制在2 mm以內,就不那么容易了。目前,國內機械設備制造加工能力有限,沒有“液壓撐圓激光引導”組對設備,只能靠人工用原始的楔子、鐵錘、液壓器組對,面對如此高精度的動設備,制造過程是“精心細活”,不能有半點馬虎,否則就會前功盡棄。筒體的直線度、橢圓度超過2 mm,就是不合格產品。

其工藝分析及實施要點分述如下。

3 單節筒節的橢圓度控制

3.1 筒節下料尺寸公式

C=π×D中徑=3.1416×3820≈12001 mm,

考慮到筒節縱縫的焊接變性和收縮量,將C值增加5 mm,為C′=12006 mm。則筒節下料尺寸即為矩形2380 mm×12006 mm。

檢驗尺寸時,特別要注意長度方向尺寸偏差±2 mm,對角線方向尺寸偏差±2 mm,所有筒節下料必須用同一卷尺,誤差≤2 mm,才能保證矩形的誤差在允許值范圍內。由于市場上沒有長度12006 mm的料,需要拼接成形,拼縫要求錯邊量≤0.5 mm,100%RTJB/T4730-2005Ⅱ級合格。焊縫表面目測不得有咬邊、棱角度、裂紋、氣孔等缺陷,且采用機械振動消除應力。

3.2 筒節成型

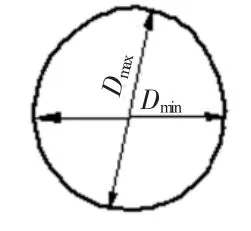

將輥板機輥軸表面去除雜物,凸處清理平整,同時在成型前的鋼板上貼上保護紙膜,然后將材料吊上輥板機滾圓。在卷制過程中,要求用弦長L≥640 mm,R=1900 mm的樣板檢查。

滾圓要求:同一斷面上最大直徑Dmax與最小直徑Dmin之差,即橢圓度e≤1.0 mm,如圖2所示。棱角度E≤1.5 mm,如圖3所示。

圖2 橢圓度e

圖3 棱角度E

3.3 筒節的撐圓

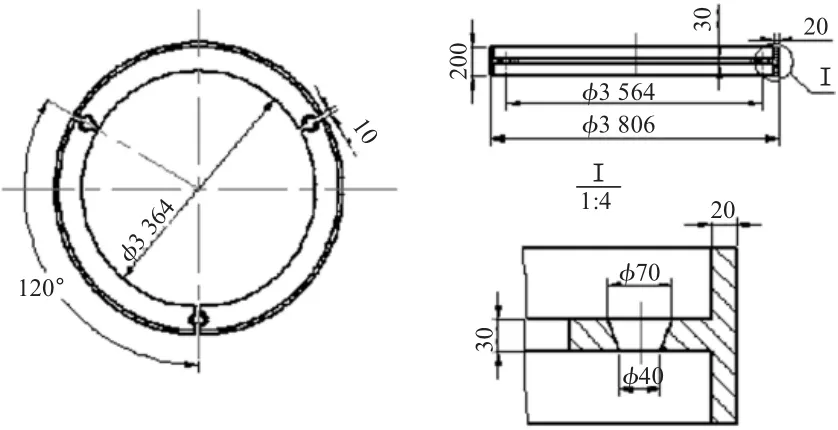

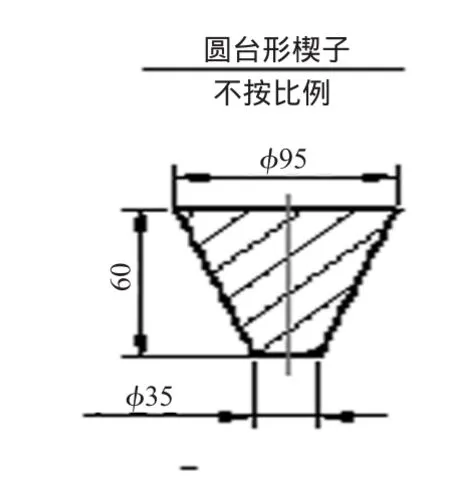

(1)胎具工裝圖。如圖4所示,用材質為Q235A寬B=200 mm,δ=22 mm的鋼板卷制成Φ外=3810 mm的圓,內襯焊δ=30 mm,Φ 3364 mm/Φ 3406 mm的圓環板,整體熱處理消除應力后,使用立車車外圓至Φ 3806 mm(注:胎具外圓略大于筒體內徑,是防止筒節在撐圓后回彈),同時在三等分處環板上鉆圓臺形孔,再沿三等分線用數控切割機切割成3等份,切口寬B=10 mm,為胎具安裝和撐圓過程中增加余量,同時制作3個材質為不銹鋼的圓臺形楔子(如圖5)。

圖4 筒節撐圓胎具

圖5 圓錐形楔子

(2)胎具安裝撐圓。一是在離筒節端口400 mm(注:留400 mm余量是考慮到便于環縫隙的焊接,RT,PT)處圓周均勻點焊上6塊材質為304L或316L(注:為防止母材焊接污染,不可用碳鋼系列的材料)δ=8 mm的擋板,用于支撐胎具,注意擋板要點焊牢固,防止胎具在撐圓受力過程中墜落。

特別說明:厚δ=45 mm的齒圈段和δ=60 mm的滾圈段的筒節,需兩頭增加胎具撐圓,防止墊板焊接過程中出現焊接變形下沉,使筒節橢圓度超標。在安裝胎具之前,在胎具外圓與筒節的接觸面,貼上保護紙,避免胎具碳鋼部分與筒體不銹鋼長時間接觸,造成筒節表面“污染”或損傷。

二是將圓臺形楔子插入圓臺形孔中,并錘擊圓臺形楔子。同時測量不同位置的直徑值,做相應記錄,不停地調節直到橢圓度e≤1.0 mm為止。為了測量距離準確,最好使用激光測距儀。

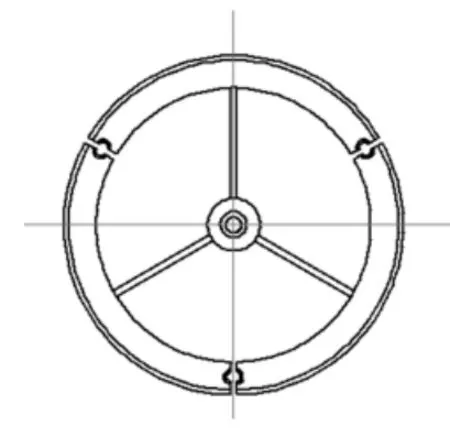

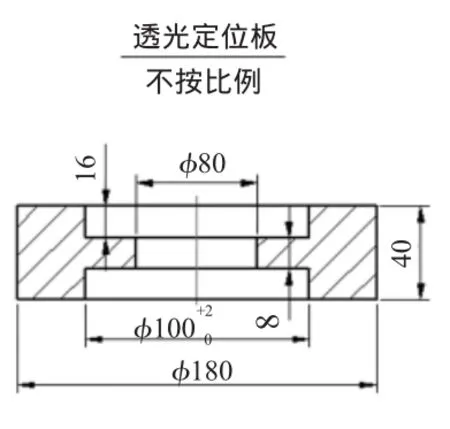

三是待撐圓,測量值達到合格數值后,點焊圓孔型楔子防止胎具松動,同時,在胎具中間焊接上透光定位板,透光定位板與胎具間用3根型鋼焊接固定如圖6所示。

四是筒節的兩端口加工單面坡口,同時以筒節外壁找正,加工透光定位板(如圖7)。這樣可以保證透光定位板與筒節同心,為后面筒節的組對調整筒體直線度工序精確無誤打好基礎。

圖6 透光定位板的固定

圖7 透光定位板簡圖

4 經緯激光儀控制筒體組對的直線度

由于筒節較長,采取先分3小段組對,最后再整體組對成形的方案。

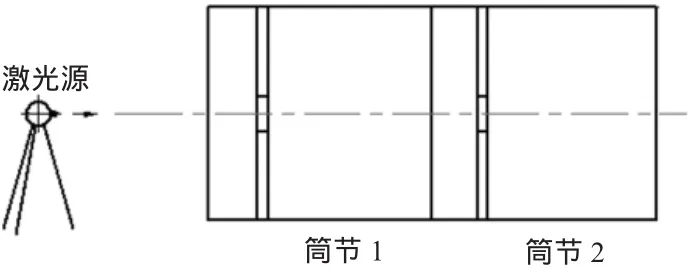

4.1 兩個筒節的組對“三點一線”法

如圖8所示。

圖8 “三點一線”組對示意圖

當經緯激光儀發出的激光,穿過筒節1激光接收板的圓心,射在筒節2的激光接收板的圓心時,筒節1和筒節2就同心了,則筒節1和筒節的直線度就能保證≤2 mm。

筒節1與筒節2的胎具中心透光定位板中心處,安裝有激光接收板。兩塊激光接收板的材質都是PVC厚δ=8 mm,Φ外=100 mm,中心有同心圓刻度線Φ 2,Φ 4,Φ 6,Φ 8。唯一的區別是,筒節 1上激光接收板的Φ 2 mm為通孔,筒節2上激光接收板的Φ 2 mm為不通。

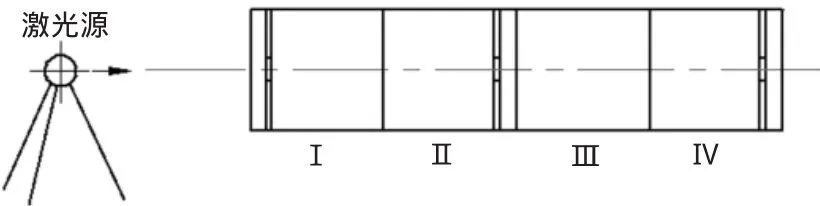

4.2 多個筒節的組對“四點一線”法

如圖9所示。其原理與“三點一線”的原理是一樣的,其中筒節Ⅰ與Ⅱ,Ⅲ與Ⅳ先組對好后,再整體組對。Ⅲ與Ⅳ兩端口各加胎具撐圓并加裝透光定位板(方法同前),特別注意的是,要根據筒體的排版圖預先做好準備,繪制相應的“筒節先后組對順序過程圖”。

圖9 多個筒節之間"四點一線"組對示意圖

(1)第一步組對。以筒節Ⅰ的激光接收板為基準,要求激光點位于筒節Ⅲ激光接收板的圓心處。筒節Ⅰ上激光接收板的Φ 2 mm為通孔,筒節Ⅱ上激光接收板的Φ 2 mm為不通。

(2)第二步組對。去掉以筒節Ⅱ上的激光接收板,以筒節Ⅰ的激光接收板為基準,要求激光點位于筒節Ⅳ激光接收板的圓心處。筒節Ⅰ上激光接收板的Φ 2 mm為通孔,筒節Ⅳ上激光接收板的Φ 2 mm為不通。

(3)第三步調整。當第二步組對結束后,保持激光源和筒節原位置不動,在筒節Ⅱ上放中心孔Φ 2 mm不通的激光接收板,打開激光源并調節焦距看激光點是否在筒節Ⅱ的激光接收板的圓心。若在,則筒節同心;若不在,沿激光點在激光接收板的反方向調節筒節的位置,使激光點位于筒節Ⅱ的激光接收板的圓心。

再去掉筒節Ⅱ的激光接收板,看激光點是否在筒節Ⅳ的激光接收板的圓心。如此反復的調試,直到激光源能同時穿過筒節Ⅰ、Ⅱ和Ⅳ的圓心。

5 環縫的焊接

兩個筒節組對好后,環縫的焊接很重要,焊接應力不均勻分布,就會引起筒節向內收縮,從而使直線度超標。相對較科學控制的做法是:

(1)在筒節組對好后,保持激光源一直亮著,先在環縫的四周先均勻點焊,再在四周等距離加焊4塊材質為316 L厚δ=30 mm左右的筋板,接著在環縫打一道底焊,并觀察激光是否偏離激光接收板的圓心。

(2)埋弧自動焊。焊接時,應嚴格按照焊接工藝,不能為了搶進度而采取大電流施焊,這樣只會導致焊接應力集中,引起較大的焊接收縮變形。在焊接過程中,需要時刻觀察激光是否在激光接收板的圓心處,如有偏離圓心處,則停止施焊,并轉移到停止點的對面施焊,讓焊接應力受力相互抵消,達到受力平衡。

(3)環焊縫施焊結束,再復檢一下激光是否在兩塊激光接收版的圓心。確認同心后,再去用等離子切割掉4塊筋板,并打磨光滑平整。

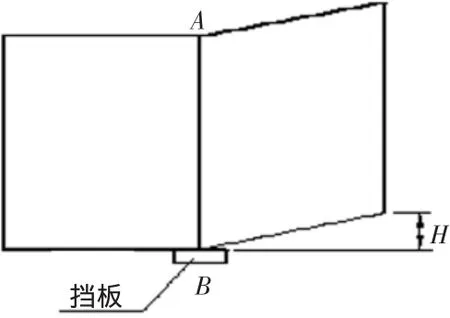

6 筒節環縫焊接變形的校正

當發生筒節環縫焊接變形,不同心時,且當H≤4 mm,如圖10所示。

圖10 發生筒節環縫焊接變形

采取的措施是:凹處A為中心環縫的2/3圓周,用碳弧氣刨刨去1/3~1/4的焊肉,而凸處B為中心環縫的1/3圓周,刨去全部的4/5焊肉。同時在B處左側筒節點焊上2~3塊材質為316L的δ=30 mm左右的擋板。

在B處大電流焊接,集中產生較大的焊接變形,當B處凸出部分變得平整,或右側筒節與擋板相靠近貼實時,則變形校正成功。

按照經驗值,若當H>4 mm時,用“大電流凸處施焊”的方案,很難達到預期的效果,所以在焊接過程中,特別要注意施焊工藝。

7 結束語

干燥機機身的制造能否成功,主要看制造企業的起吊能力、加工能力和工人師傅的制造經驗。就目前我國的制造能力而言,只要能因地制宜地充分利用好現有的制造條件和技術人才,發揮我們的聰明才智,完全可以和國外發達國家相媲美,競爭干燥機的國際市場。

但與此同時,我們要清楚的認識到我們的不足,因為加工設備的條件限制,干燥機的生產制造周期較長,一般為3個月左右;組對筒節時主要依靠人力,效率低;焊接設備的落后,焊接品質和效率不能百分百的控制;檢驗檢測設備不全面,要制作大量的輔助工裝,才能配合完成。

干燥機制造經驗和檢測方案,可推廣到各類臥式大型動設備例如水泥礦產企業的回轉粉碎機、垃圾回收站的垃圾分類篩選裝置的制造方案中。

[1]GB150-1998,鋼制壓力容器[S].

[2]GB151-1998,管殼式換熱器[S].

[3]HG20584-98,鋼制化工容器制造技術要求[S].

[4]TSG R0004-2009,固定式壓力容器安全技術監察規程[S].

[5]JB/T4709-2000,鋼制壓力容器焊接規程[S].

[6]JB/T4747-2002,壓力容器用鋼焊條訂貨技術條件[S].

[7]TSG R0004-2009,固定式壓力容器安全技術監察規程(2010版)[S].

[8]GB6654-1996,壓力容器用鋼板[S].

[9]JB4744-2000,鋼制壓力容器產品焊接試板的力學性能檢驗[S].