深水海底管道套筒連接器設計與分析

王立權,安少軍,王剛

(哈爾濱工程大學 機電工程學院,黑龍江 哈爾濱 150001)

隨著海洋油氣資源開發向深海發展的必然性,水下生產系統成為必須掌握的技術,海底管道是水下生產系統的關鍵設施之一.水下回接技術是將新開發的邊際和衛星油氣田的海底管道接入已建海底設施,使海洋油氣開發變得經濟有效[1].水下回接技術主要有焊接和機械連接2種方式[2],機械連接可由ROV(遙控潛水器)控制ROT(遠程操作工具)安裝管道末端連接器,更適于深水作業.

管道連接器主要有3種:螺栓法蘭連接器、卡箍連接器和套筒連接器[3-4].螺栓法蘭連接器和卡箍連接器均使用螺栓拉伸預緊,對中精度要求高,需要ROV反復操作,如發生泄漏,搶修時間長.套筒連接器由液壓缸直線運動完成預緊和卸載,操作簡便快速,可自鎖[5].深水海底管道連接需要解決無人潛水安裝、高壓和腐蝕難題,技術由國外大型海洋石油公司技術壟斷,國內尚未掌握,套筒連接器系統的研制對海洋油氣自主開發具有突破意義.文獻[6-8]分別為Cameron、FMC和Oil states公司設計的套筒連接器,采用特殊設計的卡爪、高頸和墊片,結構復雜,P.Fassion等分析了套筒連接器卡爪斷裂應力[9],Jacqueline C.Hsu討論了套筒連接器整體性能[10].本文設計了具有自緊特性,結構簡單可靠的套筒連接器系統.

1 套筒連接器系統方案設計

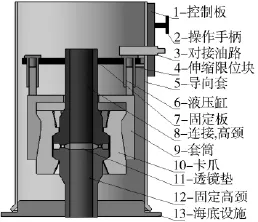

套筒連接器系統如圖1所示,導向套、控制板、伸縮限位塊、對接油路和操作手柄為安裝工具,由ROV控制;固定板、油缸、連接高頸、套筒、卡爪和透鏡墊為套筒連接器.控制板固定在導向套上,控制板上有對接油路和操作手柄,操作手柄由ROV控制,實現液壓缸和伸縮限位塊動作,導向套通過伸縮限位塊與固定板聯接,固定板與連接高頸固連,液壓缸和固定板固連,與套筒鉸接,套筒可沿高頸滑動,12個卡爪環向安裝在套筒與高頸之間,可繞連接高頸旋轉.

工作原理:套筒連接器系統由運載工具運送至海底設施完成對準,ROV完成油路對接,控制操作手柄,液壓缸驅動套筒軸向運動,推動卡爪繞高頸旋轉,卡爪受壓徑向預緊,利用卡爪和高頸的錐面配合產生軸向力夾緊密封圈,實現密封連接.當需要打開連接器時,液壓缸反向作用,套筒帶動卡爪尾部凸起繞高頸旋轉.套筒與卡爪接觸斜面小于摩擦角,及液壓缸可實現雙重自鎖.當ROV控制伸縮限位塊縮回時,導向套與套筒連接器固定板分離,安裝工具可回收重復使用.

圖1 套筒連接器系統Fig.1 Collet connector system

2 套筒連接器研究

套筒連接器核心問題是密封連接,金屬透鏡墊表面為球面,與高頸錐形密封面配合,對中性好.預緊狀態下預緊力作用,球面與錐面之間相互接觸發生彈塑性變形,從環形線接觸變成環形帶狀接觸,接觸面積小,可以獲得高接觸應力.操作狀態下除了預緊力產生的接觸載荷以外,還有流體內壓在透鏡墊內徑表面的壓力產生的自緊載荷.

2.1 套筒連接器受力分析

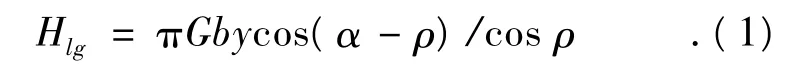

如圖2所示,預緊狀態透鏡墊受高頸預緊壓力y,環向單位長度上為by,b為墊片有效接觸寬度,G為墊片接觸寬度中心直徑,α為透鏡墊接觸直徑切線與垂線夾角,20°,ρ為金屬摩擦角(ρ=8.5°),φ為高頸斜面與垂線夾角(φ=30°),高頸相對透鏡墊向中心線移動,透鏡墊受沿接觸直徑切向指向外徑摩擦力,正壓力和摩擦力組成合力,合力的軸向分量即為透鏡墊軸向預緊載荷Hlg:

高頸斜面受卡爪正壓力,卡爪相對高頸向透鏡墊內徑移動,高頸受沿斜面并指向透鏡墊內徑的摩擦力,合力的軸向分量即為透鏡墊軸向預緊載荷,高頸徑向預緊載荷Whg:

卡爪斜面受套筒正壓力,套筒相對卡爪向左移動,卡爪受沿斜面指向左側摩擦力,合力的徑向分量為高頸徑向載荷2倍,因為卡爪夾緊2個高頸,卡爪斜面水平夾角為θ,套筒卡爪預緊接觸載荷Wg:

操作狀態,內壓升起,各接觸面相對運動趨勢相反,摩擦力轉向.透鏡墊接觸表面殘余壓力mP,m為ASME規范建議墊片系數[11],P為設計壓力,透鏡墊軸向操作載荷Hlo:

高頸徑向操作載荷Who公式如下:

套筒卡爪操作接觸載荷Wo公式如下:

圖2 預緊狀態套筒連接器受力分析Fig.2 Force analysis of collet connector preloading condition

2.2 套筒連接器接觸特性

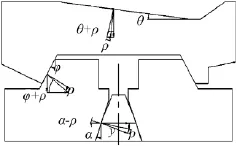

套筒連接器結構軸對稱,由于環向裝有12個卡爪,有限元模型簡化為環向的 1/12,使用 Ansys Workbench進行接觸分析.邊界條件處理如圖3所示,在對稱邊界上加載無摩擦支持約束,右側高頸端面給定Z方向位移為零約束,預緊狀態卡爪錐面加載預緊壓力P1,操作狀態左側高頸端面施加管內流體壓力引起的拉應力P2,高頸和透鏡墊與流體接觸表面施加設計壓力P.材料采用抗腐蝕奧氏體不銹鋼,ASME SA-182 F316,腐蝕裕量為零,高頸內徑15.24cm(6in) ,設計壓力34.5MPa(5 000Psi).材料性能如下:彈性模量195×103,泊松比0.31,最小抗拉強度515MPa,最小屈服強度205MPa,最大許用應力138 MPa.

圖3 卡爪高頸、透鏡墊連接模型Fig.3 Connection model of claw hub and lens ring

令P1=5.587MPa,研究圖3左側卡爪、高頸和透鏡墊接觸特性.圖4為卡爪和高頸、高頸和透鏡墊接觸載荷隨時間步連續變化過程,1~11為預緊狀態,11~21步為操作狀態.Y、Z分別為徑向、軸向載荷,表1所示為高頸及透鏡墊預緊和操作狀態接觸載荷.

圖4 高頸、透鏡墊載荷變化Fig.4 Load change of hub and lens ring

表1 高頸及透鏡墊載荷Table 1 Load of hub and lens ring N

如圖4所示,預緊狀態透鏡墊軸向載線性增大,且與高頸軸向載荷重合,說明預緊狀態高頸軸向載荷與透鏡墊軸向載荷完全相等.高頸、透鏡墊徑向載荷隨預緊力線性增大.由表1可求得高頸預緊角φ+ρ有限元值:

φ +ρ 有限元值為 38.274°,理論值 38.5°,相對誤差為-0.6%,誤差小.高頸徑向預緊載荷小于軸向預緊載荷,說明在相同負載下,卡爪高頸結構比直接軸向預緊可獲得更大的預緊力,具有放大預緊載荷特性.放大率為高頸預緊軸向載荷與徑向載荷的比值,從表1可得為1.247.

操作狀態流體壓力升起,密封壓緊面有分開趨勢,透鏡墊軸向接觸載荷線性減小.高頸軸向載荷與透鏡墊軸向載荷理論差值為流體壓力P在透鏡墊接觸直徑G內產生的端部總靜壓力H:

由表1可得H有限元值為345 336N,理論值為358 870,相對誤差-3.772%,誤差較小且偏小,這是由于流體壓力端部實際作用直徑小于透鏡墊理論接觸寬度中心直徑G.高頸徑向接觸載荷比預緊狀態增加1.104%,變化小,說明預緊載荷克服流體壓力產生的負載.

2.3 自緊特性

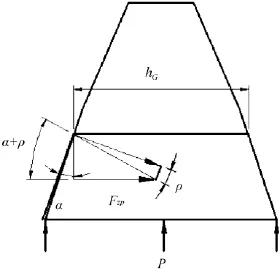

如圖5所示,hG為透鏡墊密封接觸直徑G處寬度,透鏡墊受流體壓力P作用產生徑向載荷,徑向載荷通過透鏡墊球面與高頸錐面的接觸產生正壓力和摩擦力,合力的軸向分量Fzp具有一定的軸向自緊能力,軸向自緊載荷Fzp公式:

用系數ψ表示透鏡墊軸向自緊載荷與軸向操作載荷比值,計算公式為

由式(10)可以得出,透鏡墊軸向自緊特性與墊片的結構型式、幾何尺寸和材料有關圖5.

圖5 透鏡墊自緊分析Fig.5 Self-energizing analysis of lens ring

2.4 載荷與變形

透鏡墊的載荷與變形關系反映了壓縮及回彈性能,是透鏡墊的力學性能.壓縮性指墊片受載后厚度的壓縮量,表征墊片剛性大小,反映了墊片受壓時的變形能力.回彈性指負載減少后墊片厚度的回彈量,反映墊片補償密封面分離的能力,即壓力波動時保持密封的能力.預緊壓縮量δ1與操作壓縮量δ2的差值就是透鏡墊回彈量δ0:

令 P1=5.587MPa,P=59.246MPa,得δ1=3.302 ×10-3mm,δ2=1.255 ×10-3mm.如圖 6 所示,預緊狀態,隨著透鏡墊接觸載荷線性增大,墊片壓縮量非線性增加,曲線斜率逐漸減小,這是由于隨著接觸載荷的增加,密封接觸面發生塑性變形,接觸寬度非線性增大所導致.操作狀態,隨著流體壓力線性上升,透鏡墊接觸載荷線性減小,墊片回彈,當流體壓力升到一定程度壓縮量快速減少,說明透鏡墊密封應力急劇減少,可能發生泄漏.相同載荷下操作壓縮變形小于預緊壓縮變形是由于預緊過程中發生塑性變形,產生硬化現象.

圖6 透鏡墊載荷與變形Fig.6 Load and deformation of lens ring

2.5 高頸應力分析與評定

高頸的失效模式主要為塑性垮塌和局部失效,通過有限元對高頸總體和局部不連續區域的總應力分解、分類為一次薄膜應力和彎曲應力并限制在規定范圍可防止塑性垮塌和局部失效.如圖7所示,當P1=5.587MPa,P=34.5MPa 時,高頸頸部大端不連續處為危險區域,取線性化路徑1,厚度方向上從內徑指向外徑,屬局部不連續區域.高頸上端應力分布均勻,顯示不連續處的邊緣應力影響已消失,取線性化路徑2,厚度方向上從內徑指向外徑,屬總體不連續區域.

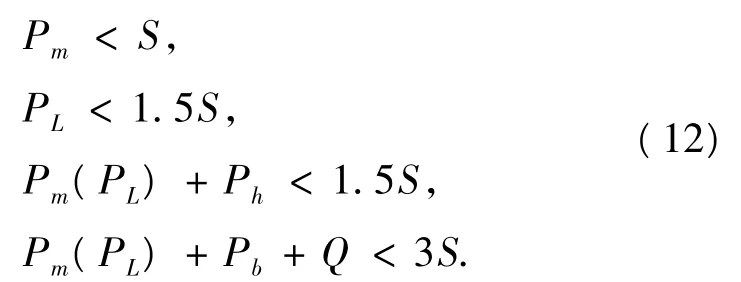

圖8所示為路徑1線性化結果,薄膜應力43.386 MPa,為局部一次薄膜應力(PL);彎曲應力最大值36.049 MPa,為二次應力(Q);薄膜應力加彎曲應力最大值68.481MPa,在路徑起點.圖9所示為路徑2線性化結果,薄膜應力77.265MPa,為總體一次薄膜應力(Pm);彎曲應力最大值28.797MPa,為一次彎曲應力(Pb);薄膜應力加彎曲應力最大值106.06MPa,在路徑起點.彎曲應力沿路徑中點對稱線性分布,說明殼體中面就是彎曲中性軸面[12].根據ASMEⅧ-2典型應力分類,應力強度評定要求如下;

式中:S為材料最大許用應力115MPa.需要注意的是Pm、PL不會同時存在,且在滿足評定組合條件時還需滿足獨自條件.評定結果如表2所示,高頸強度滿足要求.

圖7 高頸應力分布Fig.7 Stress distribution of hub

圖8 路徑1應力線性化Fig.8 Stress linearization of path 1

表2 高頸應力評定Table 2 Stress evaluation of hub MPa

圖9 路徑2應力線性化Fig.9 Stress linearization of path 2

2.6 卡爪應力校核

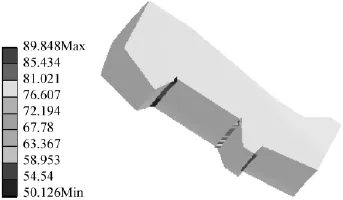

卡爪的失效模式主要考慮與高頸接觸的2個齒失效,無法夾緊2個高頸提供有效軸向載荷.如圖10所示,對卡爪齒根應力集中區域校核剪切應力.最大齒根剪切應力分布在卡爪與連接高頸接觸側,最大值89.848MPa <0.8S(92MPa),結構安全.

圖10 卡爪齒根剪切應力分布Fig.10 Shear stress distribution of claw dedendum

3 密封試驗

根據高頸設計校核,設計內壓達到65.562MPa(9 509Psi)時,高頸內腔按拉美公式求得的最大環向應力Sho率先達到最大許用應力,拉美公式如下:

式中:N為高頸頸部外徑,B為高頸內徑.根據這個結果,用壓力試驗機對高頸透鏡墊進行油壓試驗,軸向預緊力744 000N,分別打壓到60、65MPa,保壓10min,沒有發生泄漏,升壓到69MPa時,發生泄漏,說明設計的高頸透鏡墊在65MPa內可實現密封,結構安全可靠.

4 結論

本文設計了套筒連接器系統整體結構,推導了連接器接觸數學模型,研究了接觸特性,校核了結構強度,試驗表明可實現高壓密封,得到如下結論:

1)套筒連接器徑向預緊結構可放大墊片軸向預緊載荷,放大率為1.248;

2)推導了套筒連接器接觸數學模型,得到了套筒徑向預緊載荷與設計壓力的關系;

3)透鏡墊自緊特性分析為減小預緊載荷,優化套筒連接器結構的進一步設計提供了理論依據;

4)試驗表明設計的高頸透鏡墊結構可實現65MPa密封.

[1]王立權,王文明,何寧,等.深海管道法蘭連接機具的設計與仿真分析[J].哈爾濱工程大學學報,2010,31(5):559-563.WANG Liquan,WANG Wenming,HE Ning,et al.Design and simulation analysis of deep-sea flange connection tool[J].Journal of Harbin Engineering University,2010,31(5):559-563.

[2]DNV F101.Submarine pipeline systems[S].Norway,2007.

[3]ISO 13628-1.Petroleum and natural gas industries Design and operation of subsea production systems—Part 1:General requirements and recommendations[S].Switzerland:ISO,2005.

[4]API RP17A.Design and operation of subsea production systems—General requirements and recommendations [S].Washington:API,2006.

[5]ROB M,JOSEPH K,BRUCE C.Mardi gras deepwater pipeline repair system[C]//Offshore Technology Conference.Houston,2004:OTC 16635.

[6]Cameron International Corporation.Connection device.U-nited States,7469931[P].2008-12-03.

[7]FMC Technologies,Inc.Mechanical joints for subsea equipment.United States,2005/0146137[P].2005-07-07.

[8]Oil States Industries,Inc.Composite metal-to-metal seal having a relatively soft metal overlay and a relatively hard metal core.United States,7467799[P].2008-12-23.

[9]FASSINA P,GUAGLIANO M,LAZZARI L,et al.Failure analysis of a non-integral pipeline collet connector[J].Engineering Failure Analysis,2005,12(5):711-719.

[10]HSU J C.Deepwater high-capacity collet connector[C]//Offshore Technology Conference.Houston,1999:OTC 10968.

[11]ASME Ⅷ-2.Alternative rules for construction of pressure vessels[S].New York:ASME,2007.

[12]WANG Liquan,AN Shaojun,ZHAO Yanan,et al.Stress analysis and evaluation of high pressure hub[C]//Third International Conference on Measuring Technology and Mechatronics Automation.Shanghai,2011:365-368.