基于雙柱塞液壓錘原理的液壓控制系統研究

張宇馳,李德堯

(湖南工業職業技術學院,長沙 410208)

0 引言

建造高層樓房、公路和鐵路橋梁、港口碼頭、水庫大壩、重型廠房等工程實施中需要大量樁工機械。與傳統使用的空壓錘、蒸汽錘、柴油錘相比,應用液壓沖擊技術的液壓錘,適用于各類土層和樁型。具有打直樁與斜樁的能力;工作無廢氣污染危害,噪音與振動均較小[2]。由于液壓錘沖擊體的重量比柴油錘重,因而使樁面獲得較大的貫入度,打樁效率高(一般比汽錘和柴油錘工效高40%~50%)。根據土質情況及樁材料的強度隨意調節(控制)樁錘的錘擊能量與頻率,打樁的精度高;還能在打樁過程中獲得樁錘沖擊力以適應地層的變化和取得貫入阻力指標。既能保證沖擊能量的發揮又不損害樁體,還可按貫入阻力確定樁是否打到預定的土層。具備噪音低、無污染公害、自動化程度高等優點,液壓錘代表了世界當代錘擊類產品發展方向,稱為綠色錘[3]。

國外,如荷蘭、芬蘭、德國、日本等少數發達國家,己有的液壓樁錘產品,采用液壓活塞差動原理,其工作部分是一個密閉的沖擊缸體,缸體內的上部充滿液壓油,中間充滿氮氣,油與氮氣之間用一浮動活塞隔開,結構復雜[6]。隨著現代液壓沖擊技術朝高壓,小流量發展,要求對其缸體內壁進行超級精加工,制造技術難度相當大,同時油、氣間的密封要求很高,導致耗費成本高,設備價格昂貴。目前國內部分廠家通過引進國外技術制造的液壓樁錘產品也存在類似問題。

而本文提出的雙柱塞液壓錘是屬于雙作用式沖擊液錘,采用液壓雙柱塞面積差動原理,錘通過液壓裝置提升到給定高度后,在壓力油的差動作用下,錘體以大于一個g(g=9.8米/秒2)的加速度向下沖擊,沖擊的動能很大。而其結構緊湊簡單,缸體內壁不加工,只對柱塞外徑進行超精加工,對制造技術要求大大降低,由于無活塞,密封要求易解決,耗費成本低。本文主要從工程樁工機械—液壓錘的總體布局、液壓系統方面來進行說明。

1 液壓錘的總體布局

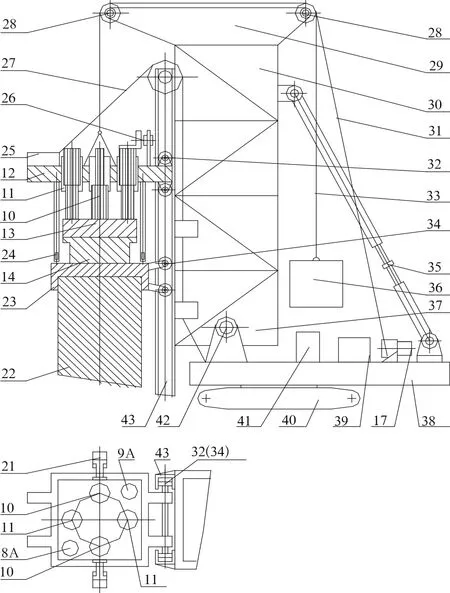

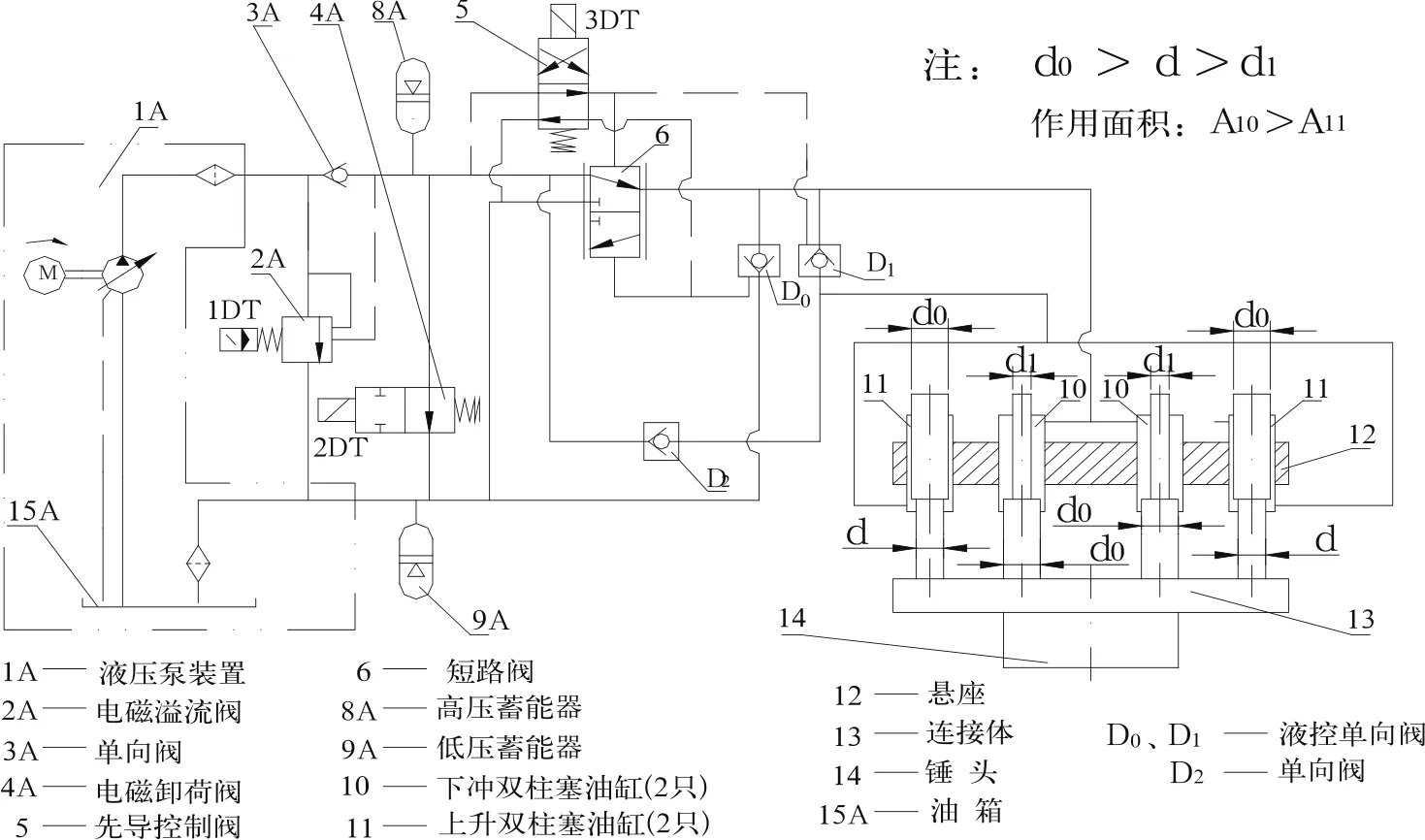

液壓樁錘總體布局分為移動與固定(相對)兩大部份,如圖1所示。

其移動部分安裝在懸吊總成座(以下簡稱”懸座)12上的主要零部件有:下沖雙柱塞缸10(2只)、高壓蓄能器8A、上升(回程)雙柱塞缸11(2只)、低壓蓄能器9A、錘頭14、跟蹤信號(JN2)24、連接體13、液壓系統A(如圖2所示)25、錘擊下限信號(JN1)26、隨動電纜(含動力線、控制線)/滑架27、懸座導向輪32(2只)、樁22、樁帽(含消聲裝置)23(2只)、樁帽導向輪34(4只)。錘體由連接體13與上面的二根雙柱塞10和二根雙柱塞11連接再與下面的錘頭14連接,三者固為一整體的總稱。三者質量之和即為錘體的總質量。

其固定部分安裝在機座38上,主要部件有:卷揚液壓馬達17、樁定位油缸21(2只)、定滑輪組28(卷揚、配重各2組)、多段組合機架頂置段29、多段組合機架中間段30、懸座升降鋼絲繩31、配重鋼絲繩33、調斜度撐35(用于打斜樁調斜度角)、配重36、多段組合機架下置段37、液壓系統B(如圖3所示)39、電控41、組合機架支承鉸座42(2件)、導軌43(懸座、樁帽導向輪共用)、行走機構40。

圖1 液壓錘總體布局示意圖

2 液壓系統設計

本設計應用于液壓樁錘的液壓系統由液壓系統A(如圖2所示)與液壓系統B(如圖3所示)兩個獨立液壓系統組成。液壓系統A置于隨動的懸座上;液壓系統B置于固定機座上。兩系統均有獨立的液壓泵站,液壓執行元件,液壓控制元件及輔助裝置。電氣控置則采用兩系統共用,實現集中控制;電控置于固定的機座上。兩系統均設獨立的液壓泵站。各泵站分別由電動機驅動恒功率變量泵為各自系統提供液壓源。隨動的懸座內腔為液壓系統A的油箱;固定的機座內腔為液壓系統B的油箱。

2.1 液壓執行元件功能

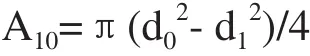

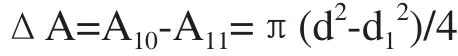

如圖2所示,在液壓系統A中雙柱塞液壓錘的核心部件是由10與11共四只雙柱塞油缸構成的執行元件;其四只柱塞缸的中心均與錘頭14的中心一一對稱(見圖1俯視)。其中,下沖缸10共二只,其作用面積為:

式中:

d1—上端柱塞外徑;

d0—下端柱塞外徑。

上升缸11(回程)共二只, 其作用面積為:

式中:

d0—上端柱塞外徑;

d—下端柱塞外徑。

設d0〉d〉d1,且d與d1相差值很小;故A10〉A11。

當缸10與缸11構成差動回路時(圖2),其差動面積為:

顯然,ΔA值很小。在下沖缸10壓力油作用下,錘體將以大于一個g(g=9.8 米/秒2)的加速度向下沖擊,又由于ΔA的差動面積很小,此時泵供給的流量雖然不大,但錘的沖擊末速度卻很大,若錘的總質量較大,則沖擊的動能非常大。

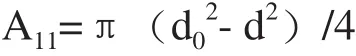

如圖3所示液壓系統B中液壓油缸21共兩只用于樁定位,其中一只缸活塞稍大作為樁的定位基準。卷揚液壓馬達17有兩種用途:

第一,用于懸座與樁帽保持距離跟蹤。在打樁工作循環中,當錘沖擊樁帽時,樁即沉入土層h深,懸座12與樁帽23之間原定距離即相差h值;如果不自動消除這一差值,將給下一輪工作自動循環給定的沖擊行程減h值,錘頭14就無法錘擊到樁帽23。本文采用的跟蹤技術,能解決樁沉入土層h深時,實現液壓馬達順轉,懸座即自動快速下移h值,從而自動消除這一差值,確保懸座與樁帽在自動工作循環中保持定距離。

第二, 用于快速提升懸座及樁帽到預定高度,為打樁準備。

2.2 液壓控制元件功能

圖2 液壓系統A

圖3 液壓系統B

如圖2所示,在液壓系統A中,電磁溢流閥2A的作用在于,當1DT斷電,溢流閥開啟,來自泵的液壓油經該閥直接流回箱;1DT通電時,溢流閥起作用,可實現系統回路的壓力調節與元件保護。單向閥3A用于防止液壓油從單向閥右端流向其左端。電磁閥4A為卸荷閥,在2DT斷電,該閥開啟,油路接通油箱,釋放系統回路中液壓油;系統加載,2DT通電,該閥關閉,系統處于加載狀態。液控單向閥D0與D1二閥并聯,分流通過短路閥6的流量。單向閥D2,用于所有電磁閥的電磁鐵均斷電狀態下,上升雙柱塞缸11內腔處于密閉狀態,鎖往錘因自重下滑,實現錘可靠停止在任一位置。電磁換向閥5為先導控制閥,用來控制短路閥6實現快速換向[2]。3DT斷電(錘體下沖),短路閥6的閥芯處上位,其上端與高壓回路接通,下端與低壓回路接通;當短路閥6處于平衡狀態時,高壓油一路經短路閥6直接進入下沖缸10,另一路經單向閥D2進入上升缸11,下沖缸10與上沖缸11構成差動回路;在壓力油作用下,由于A10〉A11,上升缸11的油通過液控單向閥D1快速匯流于下沖缸10,使錘以大于一個g的加速度向下沖擊。當3DT通電時(錘體上升),短路閥6換向,閥芯處下位,泵與高壓蓄能器8A的壓力油經單向閥D2給上升缸11提供壓力油;下沖缸10的油則由短路閥6和液控單向閥D0的兩條通道與低壓回油路相連回油箱;回油路中低壓蓄能器9A吸收部分回油壓力油。

如圖3所示,在液壓系統B中,電磁溢流閥2B,電磁卸荷閥4B,當11DT、12DT通電,系統加載;斷電系統卸載。電磁換向閥19為先導控制電液換向閥;主要用于實現懸座與樁帽保持定距離的跟蹤.當4DT通電時,卷揚液壓馬達17高速順轉,懸座即高速下移跟蹤樁帽,直至懸座與樁帽達到給定距離時即4DT斷電,制動器16剎車,懸座即停在給定位置。當5DT通電時,卷揚液壓馬達17快速逆轉,懸座及樁帽被快速提升到預定高度時使5DT斷電,制動器16剎車,懸座及樁帽即停留在預定高度,為打樁做準備。

電磁換向閥20,用于控制油缸21對樁的定位(定中心)。6DT斷電,定位器原位(退回松開狀態);6DT通電時,兩個定位器相向快速接近實現對樁夾持定位(定心)狀態。

2.3 液壓檢測元件功能

錘下限信號JN1——電感式接近開關,感應頭置沖擊頭上,感應物為樁帽;錘停留在樁帽上時JN1有信號,離開樁帽無信號。

懸座跟蹤信號JN2——電感式接近開關,感應頭置懸座上,感應物為樁帽;二只JN2分別置于兩根下伸的空心鋼管內的下端;其兩根空心鋼管上端分別與懸座固結,JN2的感應物體即是樁帽(金屬),樁帽頂面至空心鋼管下端面JN2感應頭的距離稱跟蹤距離。

2.4 主要輔助裝置功能

如圖2所示,在雙柱塞液壓錘的工作循環中,所需的流量(液壓系統A)變化較大,系統產生的沖擊也較大;因此,須采用蓄能器進行調節[1]。錘向下沖擊是以大于一個g的加速度運動的,需供的流量由小到大,高壓蓄能器8A儲存來自液壓泵多余的壓力油,即存多余能量。在錘上升(回程)的過程中,需要大量的壓力油;此時,不僅來自液壓泵的液壓油供給上升缸11,高壓蓄能器8A也同時釋放儲存的壓力油給上升缸11,提高了錘的上升(回程)速度,節省了能量。當短路閥6快速換向后,錘開始上升的同時,大量的液壓油從下沖缸10流回油箱,系統產生沖擊壓力,利用低壓蓄能器9A吸收回路中壓力波動,降低壓力峰值。低壓蓄能器9A在錘上升過程中吸收來自下沖缸10的部分壓力油;當錘向下沖擊過程中則釋放其儲存的能量。

3 液壓控制原理

如圖2與圖3所示,泵啟動是在溢流閥的電磁鐵1DT、11DT均斷電狀態下,分別啟動液壓系統A、B液壓泵的驅動電機,使泵在溢流壓力為零的狀態下啟動運行。

系統最高工作壓力調定及安全保護:在1DT、11DT通電狀態下,分別調定A、B兩系統的電磁溢流閥2A與2B的最高工作壓力。

樁定位(定心)指樁貫入土層后,工況要求樁中心線與地水平面垂直或與地水平面傾斜某一角度值的定位。當樁打入土層一定深度后,所要求的角度值已趨穩定,其樁定位器即可松開退回原位;因此,樁定位只設置手動,不列入打樁自動工作循環周期。

雙柱塞液壓錘打樁自動工作循環周期分為:錘上升(回程)、錘下沖和保壓/跟蹤三個階段。

3.1 錘上升(回程)

1DT、2DT通電,當JN1、JN2同時均有信號,換向閥5的3DT通電,使短路閥6(閥芯上移)換向,泵和高壓蓄能器8A的壓力油經單向閥D2為上升缸11提供壓力油;下沖缸10則由短路閥6與低壓回路相連回油,回油路中的低壓蓄能器9A吸收部分回油壓力油。

3.2 打樁運動(錘下沖)

當錘上升到設定高度(計時器控制)時,換向閥5的3DT斷電,短路閥6(閥芯下移)換向,高壓油一路經短路閥6直接進入下沖缸10,另一路經單向閥D2進入上升缸11;下沖缸10與上沖缸11構成差動回路,在壓力油的作用下,上升缸11的油經過液控單向閥D1(開啟)快速匯流于下沖缸10,使錘體以大于一個g的加速度向下沖擊,進行打樁運動。此時,液壓泵除給下沖缸10供給差動所需部分壓力油外,還給高壓蓄能器8A儲存多余的壓力油;在下沖過程,四只缸與回油油路都是斷開的,低壓蓄能器9A則逐漸釋放錘上升過程中吸收(下沖缸10)的能量。

3.3 保壓/跟蹤階段

錘體沖擊樁帽時,使樁沉入土層一定深度h;樁沉h距離的過程,也是懸座(JN2)與樁帽產生h距離的過程,即懸座對樁帽進行跟蹤h距離的過程。只要(懸座JN2離開樁帽)跟蹤信號JN2無信號,其電液換向閥19的4DT通電,卷揚液壓馬達17順轉,懸座高速下移跟蹤樁帽,至跟蹤h距離消失,誤差信號JN2有信號時即4DT斷電,制動器17剎車,懸座對樁帽跟蹤停止。為防止樁的回跳,錘頭在樁帽上須停留一段時間進行保壓。根據保壓時間指令結束,JN1、JN2同時均有信號,換向閥5的3DT通電,使短路閥6換向,錘體開始上升(上升高度由計時器控制);系統又開始新一輪自動工作循環。

4 結論

本文提出的雙柱塞液壓錘和國外現代液壓錘均屬沖擊式液壓錘,輸入參數是液流的工作壓力與工作流量,輸出參數是末速度、沖擊幅、沖擊頻率和沖擊能量。與國外現代液壓錘的區別在于:國外采用的是活塞(油缸)液壓差動原理,本產品采用的是雙柱塞(缸筒)液壓差動原理與定距離跟蹤技術,并具備制造工藝難度低、造價低、維護成本少等優點。

[1] 雷天覺,李壽剛,等.液壓工程手冊[Z].北京機械工業出版社,1990.

[2] 李世華.現代施工機械實用手冊[Z].廣州華南理工大學出版社,1999.

[3] 寧波中意液壓馬達有限公司.液壓馬達樣本,2008.

[4] 榆次液壓有限公司.榆次液壓產品,2006.

[5] SICK德國施克光電公司.電感應式接近開關1M12.樣本,2007.

[6] 胡均平,等.新型氣液聯合液壓打樁錘的仿真研究[J].計算機仿真,2009.

[7] 郭艷萍,等.大噸位電液錘的液壓控制系統及其動態性能分析[J].機械工程及自動化,2007.