汽車后視鏡檢具設計

蔡 赟, 韓延東, 李 堅, 姚 禹

(1.長春工業大學軟件職業技術學院,吉林長春 130022;2.河北大唐國際王灘發電有限責任公司,河北唐山 063611;3.吉林大學機械科學與工程學院,吉林長春 130012)

0 引 言

汽車后視鏡作為車身附件中的安全件、功能件和裝飾件,是駕駛員在行車過程中觀察車后動態變化,確保安全行車的關鍵[1]。隨著全世界汽車工業的飛速發展和汽車檔次的提高,汽車后視鏡的性能日益增加,對汽車零部件檢測設備的要求越來越高。采用先進的技術和方法進行檢具的加工制造不僅縮短了產品的生產周期,而且大大提高了產品的制造精度。汽車后視鏡外觀均由復雜曲面組成,檢具外形需與后視鏡外形相匹配,依賴傳統的二維圖紙進行檢具的設計加工具有局限性,很難將產品的外觀形狀和尺寸表達清楚,難以滿足顧客多樣化的設計要求[2]。針對汽車后視鏡而設計的檢具,其設計、制造及分析過程通過先進的CAD/CAM/CAE應用技術,使檢具的生產流程變得更加便捷精益,使產品的外觀效果更加出色,達到質量與美觀的完美結合。

國外汽車零部件檢具的設計已逐步由經驗數據向計算機設計過渡,對產品的要求已不再只滿足外形是否美觀,還對制造技術、產品性能提出了更高的要求。美國IL公司Leopold Kiernicki[3]等人對汽車零部件制造工藝進行改進,發明了一種針對模具制造的計算機精密分析方法。德國IKV機構[4]在AGA Gas Gmbh公司的資助下,研發了一款3D軟件來規劃汽車零部件設計、制造及分析過程。日本Toyo Machinery公司[5]開發了一款可以對汽車零部件進行超精密檢測的數字化控制系統。我國研究汽車后視鏡檢具的CAD/CAE/CAM技術雖然起步較晚,但科研成果顯著,如:華中理工大學模具CAD科研組[6]開發了具有三維圖形結構設計、強度和剛度校核等模塊的汽車零部件CAD系統。此外,上海交通大學、合肥工業大學、浙江大學也進行了一系列研究工作[7-10]。

為了研究汽車后視鏡檢具CAD/CAM/CAE應用技術,采用CATIA軟件對檢具模型進行了設計與工藝規程的分析,對檢具進行了數控加工仿真,生成數控程序,進行加工實驗。結果表明,設計的檢具滿足產品質量要求。

1 汽車后視鏡檢具檢測原理及檢測標準

汽車后視鏡檢具用來檢測汽車后視鏡零件的質量狀況。檢測過程是將后視鏡零件放在檢具正面,用帶有螺紋的銷軸固定,置于檢測基座上,檢測基點是底座上部的一個端點,將檢具與被檢測件配合放到三坐標測量機上,并以該基點為基準,檢測配合面之間的間隙,判斷產品是否合格。

檢具設計需要滿足企業規定的技術協議要求。該檢具需要滿足:

1)設計制造方面要求;

2)檢測精度要求。

檢具要求具體包括:底座臺面300 mm×300 mm,采用鋁座結構。平面度要求≤0.05 mm/m,表面粗糙度要求Ra≤1.6 μ m。通常檢具基準有加工基準和測量基準,兩套基準應重合并互為使用。加工基準設定為檢具周邊。測量基準通常在檢具底座上平面適當位置處設置坐標基準孔(基準面)。底座基準孔的位置精度在0.05 mm以內。底座基準的布置原則為:最大范圍覆蓋底座整體。支撐架材質為不低于20#鋼;支撐架配合平面粗糙度為Ra≤1.6 μ m。支撐架通過支撐座與底座連接,用M10的螺栓,附平墊圈及彈簧墊圈;調整件的固定用M6螺栓,附平墊圈,其形式以外六角螺栓優先選用。檢測部件具備互換功能,重量盡可能控制在7.5 kg以下。經常拆卸的檢測部件與底座之間的定位采用錐銷定位和限位銷(限位面)雙重定位。且采用錐銷定位時,用塞尺檢查限位基準不得超過0.05 mm。支撐架的安裝孔位置及尺寸公差為±0.05 mm。樣板與被測零件之間的間隙為3 mm,其型面公差為±0.15 mm。斷面樣板支座及底板厚度≥10 mm,當支座高度≥150 mm時,則應增加料厚,高度在150~300 mm時,可通過增加加強筋增強支座剛性,當≥300 mm時,應制作專門的支座以保證剛性。斷面樣板在檢具上要穩定、無松動,且有安放位置。定位銷加工表面粗糙度為Ra≤0.8 μ m。優先采用螺母鎖緊式定位銷。基準銷的有效長度為5~7 mm。基準銷在10 kg推力作用下不能有0.1 mm以上的移動。檢查功能表面,檢查面粗糙度Ra≤1.6 μ m。基準銷的徑向配合為H8/f7。劃線銷的劃線外徑要求統一系列孔徑尺寸公差f7;檢測銷與基準套的徑向配合為H9/f9。檢查基準銷配合表面粗糙度Ra≤0.8 μ m,檢查表面粗糙度Ra≤1.6 μ m。

2 汽車后視鏡檢具模型設計

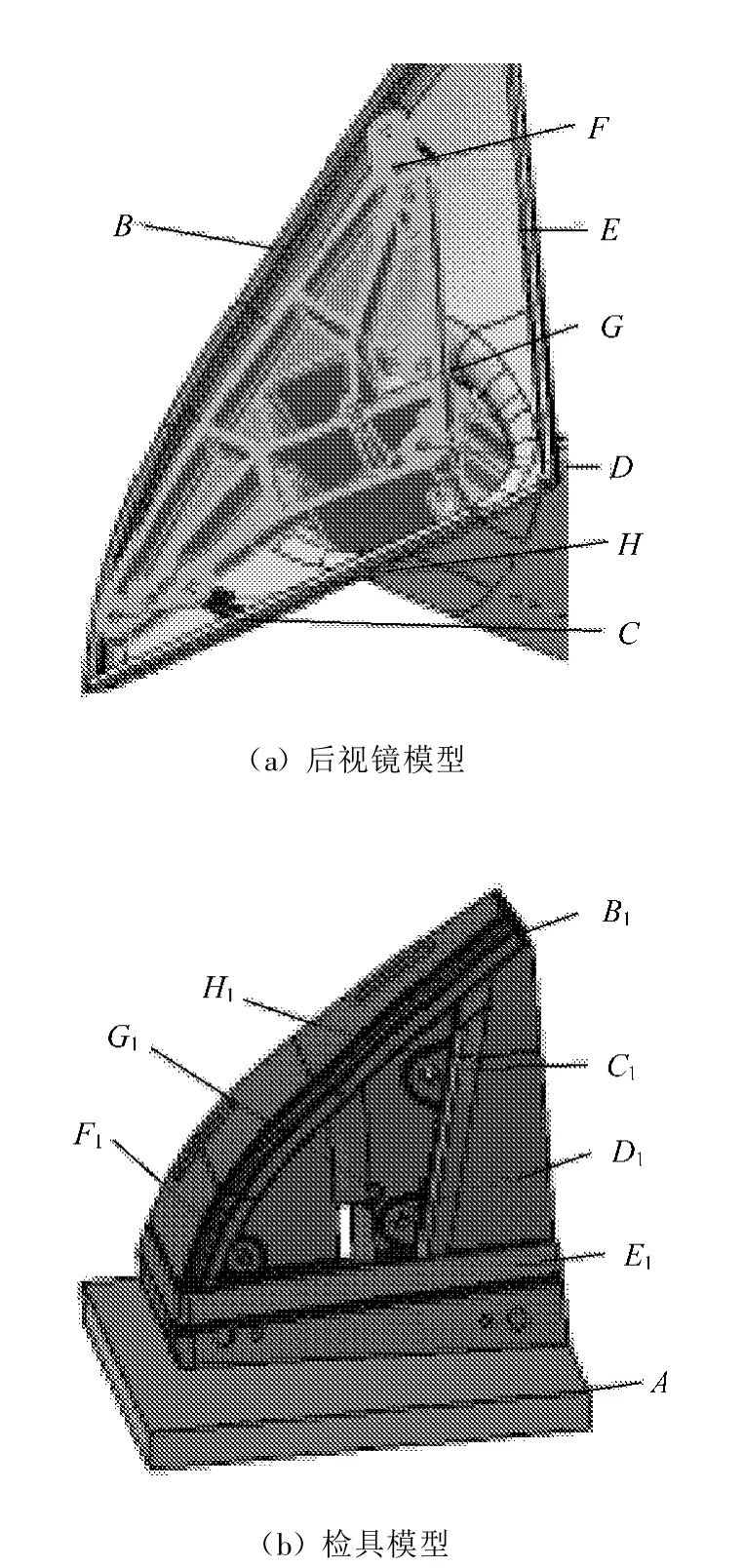

在CATIA軟件中分別對后視鏡零件及檢具件進行建模。采用曲面造型技術對零件曲面各個片體進行設計、縫合、拼接,之后對生成的曲面實體進行布爾運算,得到最終零件及檢具實體模型,如圖1所示。

由圖1(a)可知,包含后視鏡內側壁表面B、后視鏡邊緣表面C、內壁表面E及D,F,G,H四孔面。由圖1(b)可知,包含基點A,檢具配合面B1,C1,E1及孔定位面D1,F1,G1,H1。在檢測過程中,A點作為檢測坐標系基點,B與B1,C與C1,D與D1,E與E1,F與F1,G與G1,H與H1為相互配合的對應面或對應孔,而F1是連接檢具和被測件的銷軸頭部,二者是通過螺紋連接,即F1是一段螺紋,同時C,D,F是對應的3個螺紋孔。檢具上對應的配合孔用銷軸定位,通過旋緊銷軸連接被測后視鏡工件。

圖1 汽車后視鏡及其檢具實體模型

由于在待測后視鏡背面的下部有轉向指示燈,因此檢具背面開有相應圓孔,用來穿過連接燈具的線束。檢具背面開有螺紋孔連接夾具和坯料,作為檢具加工好后放到三坐標測量機上檢測時與檢測底座安裝的連接孔。檢具背面開有安放銷軸的階梯孔,通過該孔將伸出的銷軸與后視鏡零件螺紋孔相連接,以用來在三坐標測量機上檢測檢具與零件之間的間隙。所以,其相關重要配合的表面精度應重點予以保證。

3 汽車后視鏡檢具工藝規程設計及其CAM過程分析

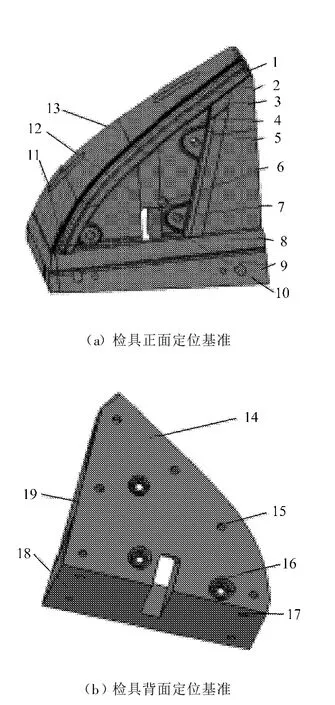

該檢具零件質量較輕,為鋁合金的鑄件,硬度較低,形狀比較復雜,包含曲面及斜孔,所以主要加工面的質量要求相對比較高,重要基準面和檢測基面要滿足設計精度要求。在規劃工藝過程前,需要指定各相應表面,如圖2所示。

圖2 汽車后視鏡檢具定位基準面圖示

主要工作面是與后視鏡塑料件的配合面。其中需要指出的是:

1)為了滿足加工工藝的要求,在B1和C1面之間設計一缺口斷面,避免在加工過程中產生撞刀現象;

2)B1與底面的過渡面需要鉗修,避免與零件配合時出現干涉;

3)孔G1及檢具背面的線束孔分別是用來定位后視鏡零件的凸銷和穿線之用,精度要求不需過高,保證有足夠空間即可。

根據該檢具零件的技術要求,選擇檢具毛坯背面和底面作為精基準(需要說明的是上述兩面是經過精銑后得到的,此過程設計的主要任務是基于CATIA的CAM復雜曲面加工,故精銑毛坯、鉆螺紋孔、攻絲等部分工藝省略),加工任務為精銑配合面B1,D1,E1。

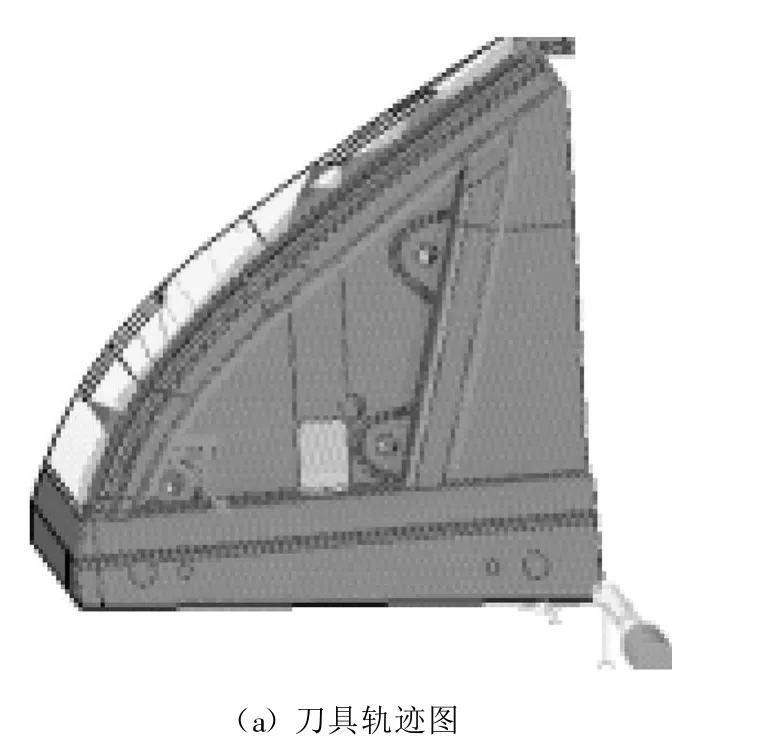

在CATIA環境下,具體過程為:首先選擇加工程序工具,在原有的基礎上建立一個新的加工程序,在該程序下選擇投影加工,進入參數設置,在maching設置界面下,在tool path style(走刀方式)一欄選擇zig-zag(之)字加工,在maching tolerance(加工余量)一欄設置成0.005 mm,在radial界面下將步距調整為0.005 mm。選擇刀具軸向和走刀方向的兩個箭頭進行設置,采用mannual(手動)設置,其刀具為Z向,走刀方向為X軸偏向Y軸45°方向。然后進入徑向參數設置,步距采用恒定步距。軸向參數設置,選擇切削層數為一層。

在zone(區域參數設置)、island和HSM的界面下按默認設置。點擊上步加工節點,選擇清根加工,在加工路線界面下,加工余量定為0.01 mm,選擇順銑,軸向加工策略定為向下,加工層定為一層,進入加工區域界面,在offset on part一欄定為0.1 mm,在offset on check一欄定為0.1 mm,刀具選擇球頭銑刀,進給量定為500 mm,加工切削速度為6 m/min,退刀速度為2 000 mm/min。

選擇limit line(限制線),選擇被加工零件的部分輪廓,并在選中的part autolimit的欄下,即limit definition下的side to machine選擇outside,即加工限制線以外的部分,刀具停留在限制線外部,以刀具的刀尖作為停止模式,其限制線的偏置量為0 mm。其check面選擇檢具頂部的幾個面的集合。選擇球刀,進給量為500 mm,切削速度為500 mm/min,退刀速度為上述數值自動生成。進入宏定義,進刀速度1 500 mm/min,主軸轉式定為back方式,退刀采用刀具軸向方式,然后進行刀具路線仿真,得到刀具軌跡圖和加工效果圖,如圖3所示。

圖3 汽車后視鏡檢具加工過程

選擇haas_vf6_mill5后處理器計算得到相應的NC代碼。以上加工的檢具是汽車左側后視鏡檢具,在得到加工NC代碼后,進入實際數控加工過程,采用絕對編程方式,以側面為對稱面,運用數控指令G51,調用上述得到的數控程序,加工另一半坯料,得到右側倒車鏡的檢具。截取部分代碼如下:

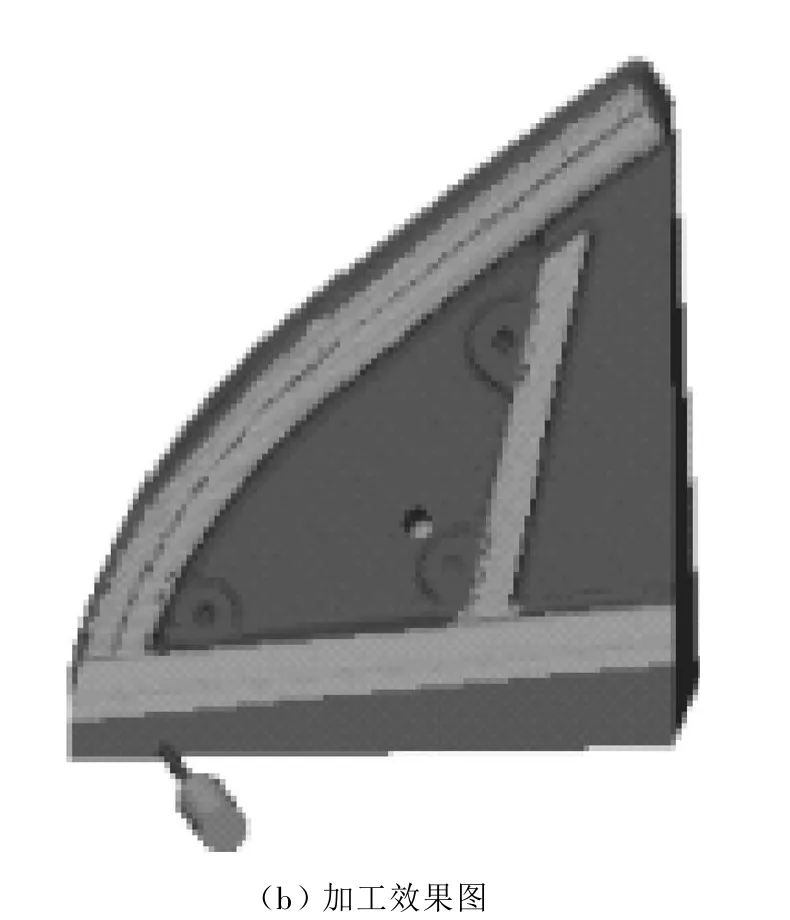

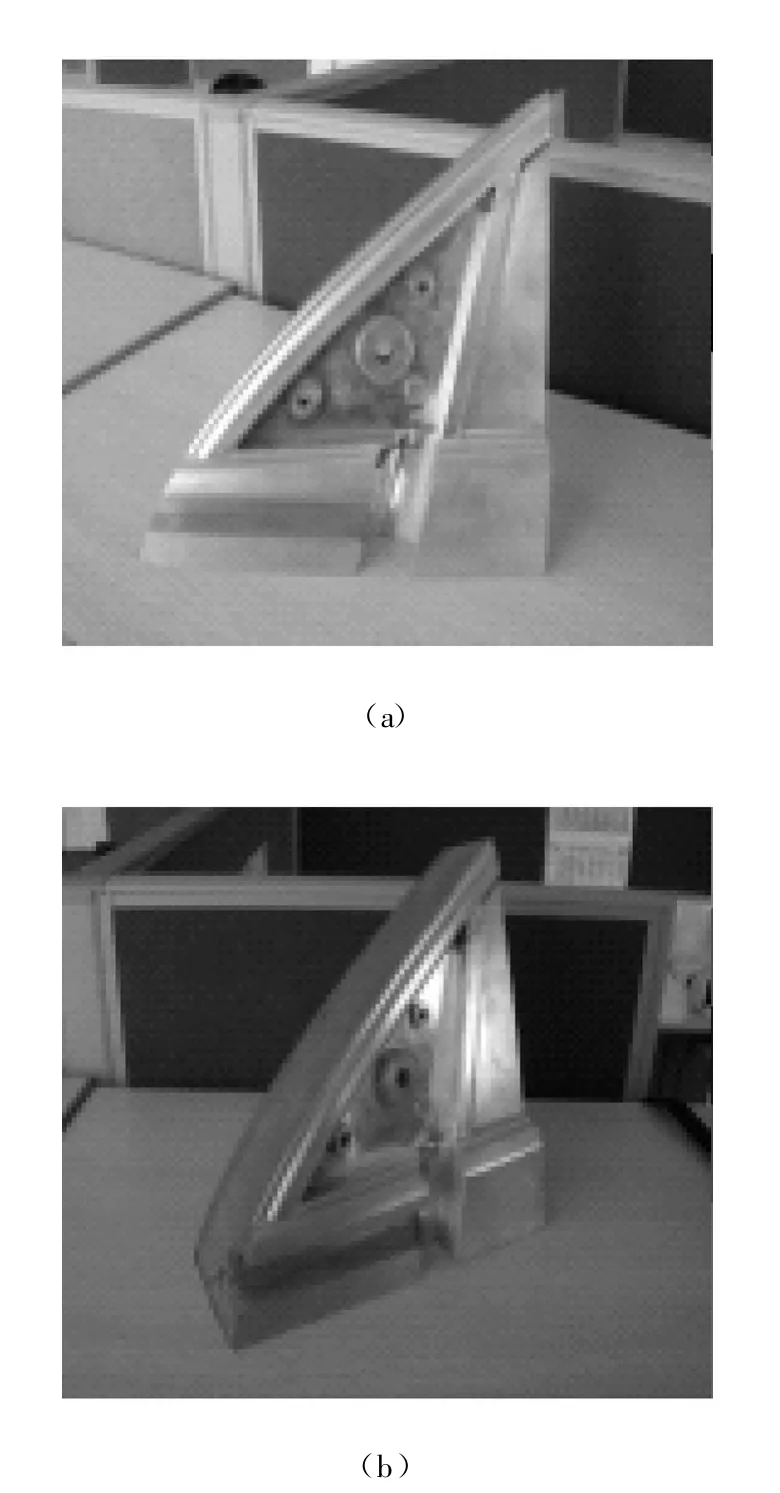

在此次CAM加工中,首先對檢具坯料進行粗銑下料,然后對檢具正面進行半精銑,最后對各個重要的配合面進行了精銑加工,其它面相對于實體模型的實際尺寸還留有0.1 mm余量,在精加工中將其忽略掉,原因是這些未被精加工表面不是與被測后視鏡的配合表面,只進行半精銑就可達到所需的尺寸,而且對檢測過程不構成影響,從經濟角度考慮也是節約了成本,加工實驗產品如圖4所示。

圖4 汽車后視鏡檢具實物圖示

4 結 語

深入研究了汽車后視鏡檢具的檢測原理及檢測標準,并在充分考慮汽車后視鏡檢測過程和加工工藝要求的基礎上,設計了某品牌汽車后視鏡檢具。利用CATIA軟件建立了三維實體模型,并對模型進行了數控加工過程仿真,結合加工工藝規程及精度要求,進行了后視鏡檢具的CAM分析,生成數控代碼,給出加工實驗零件。

結果表明,設計的檢具滿足產品質量要求。

[1] 王衛華.汽車大視野后視鏡的理論建模與應用技術研究[D]:[碩士學位論文].武漢:武漢理工大學,2006.

[2] 王偉其.新型汽車輪罩及工藝研究[J].長春工業大學學報:自然科學版,2009,30(4):476-480.

[3] 曲昕,聶鳳明,王春陽.發動機缸套精加工技術[J].長春工業大學學報:自然科學版,2003,24(3):71-73.

[4] 丁海.汽車后視鏡設計[J].汽車技術,1991(7):5-11.

[5] 李建軍,李德群.模具設計基礎及模具CAD[M].北京:機械工業出版社,2005.

[6] 張月娥,連力平,毋小保.汽車后視鏡框注射模[J].模具工業,2001(2):31-32.

[7] 李海燕,譚光宇,李海寶,等.基于逆向工程的汽車后視鏡再設計研究[J].機床與液壓,2009,37(6):29-31.

[8] 任金東,葛安林,黃金陵,等.基于CATIA平臺的汽車視野設計系統研究與實現[J].汽車工程,2002,24(1):26-28.

[9] 盧艷玲.汽車后視鏡罩精密注塑模CAE研究[D]:[碩士學位論文].北京:北京交通大學,2007.

[10] 周曙云,鐘崇剛.汽車后視鏡罩殼注塑模具的CAD/CAM[J].模具技術,1999(6):72-76.