晶核素在水泥生產(chǎn)中的應(yīng)用

許硯翔 鄒晨峰 許曉亮(北京恒 生然建材科技有限公司,北京100078)

1 引言

晶核素(Crystal Core Element簡(jiǎn)稱CCE)是將含有CaO、SiO2、Al2O3、SO3的礦物原料按適當(dāng)配比磨成細(xì)粉,經(jīng)750℃至1100℃高溫煅燒至部分熔融后得到的以硅鋁酸鈣和硫鋁酸鈣為主要礦物成分的無機(jī)非金屬材料。經(jīng)過十余年的試驗(yàn)研究,晶核素已成功應(yīng)用于水泥生產(chǎn)過程,在降低熟料用量、提高產(chǎn)能、增加經(jīng)濟(jì)效益方面取得了突破。試驗(yàn)研究證明使用晶核素后可直接降低水泥中熟料的比例,增加混合材的摻量,提高水泥生產(chǎn)中的C/K(單位水泥熟料比)值,降低水泥生產(chǎn)成本,大幅度提高水泥生產(chǎn)線的產(chǎn)能和水泥生產(chǎn)企業(yè)的利潤(rùn)。

2 使用晶核素的水泥配比試驗(yàn)

2.1 試驗(yàn)原料

水泥熟料

熟料取自金隅集團(tuán)鼎鑫水泥有限公司,3d抗壓強(qiáng)度29.0MPa;28d抗壓強(qiáng)度53.5MPa。

礦粉

實(shí)驗(yàn)采用的是S75級(jí)礦粉,取自河北石家莊市某廠,比表面積378.4m2/kg,活性指數(shù)76.7%。

二水石膏

河北邢臺(tái)石膏二水石膏,SO3含量43.98%。

晶核素

北京恒生然建材科技有限公司生產(chǎn)。

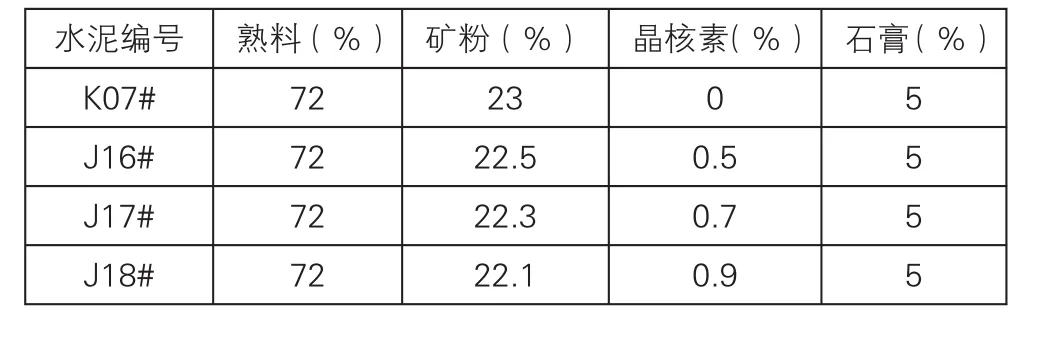

2.2 水泥配比

經(jīng)過適配試驗(yàn),主要確定水泥配比晶核素的摻加量為0.5%、0.7%和0.9%,與未加入晶核素的空白水泥進(jìn)行對(duì)比。使用CCE的水泥試樣編號(hào)為J,未使用CCE的水泥試樣編號(hào)為K(空白水泥),K07為J16~18的空白對(duì)比樣,原料配比列入表1。

表1 使用CCE的水泥試樣配比

2.3 水泥試樣粉磨和勾兌

將水泥熟料、二水石膏和晶核素作為母料入試驗(yàn)?zāi)シ勰ブ帘缺砻娣e350 m2/kg左右,在混樣器中勾兌礦粉混合均勻,制成水泥樣。

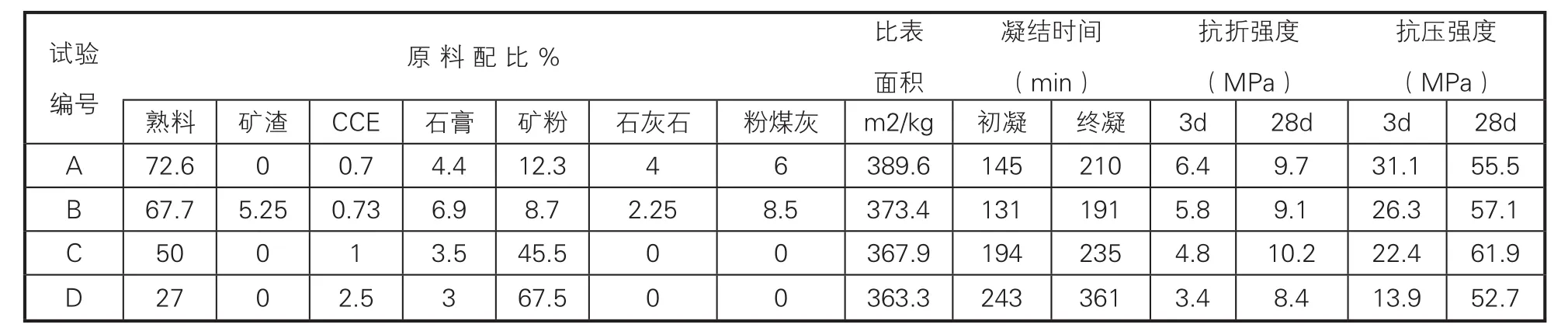

表4 實(shí)際生產(chǎn)使用CCE的配比試驗(yàn)

2.4 水泥試樣分析檢測(cè)

水泥試樣的成分分析列入表2。

表2 水泥試樣的成分分析

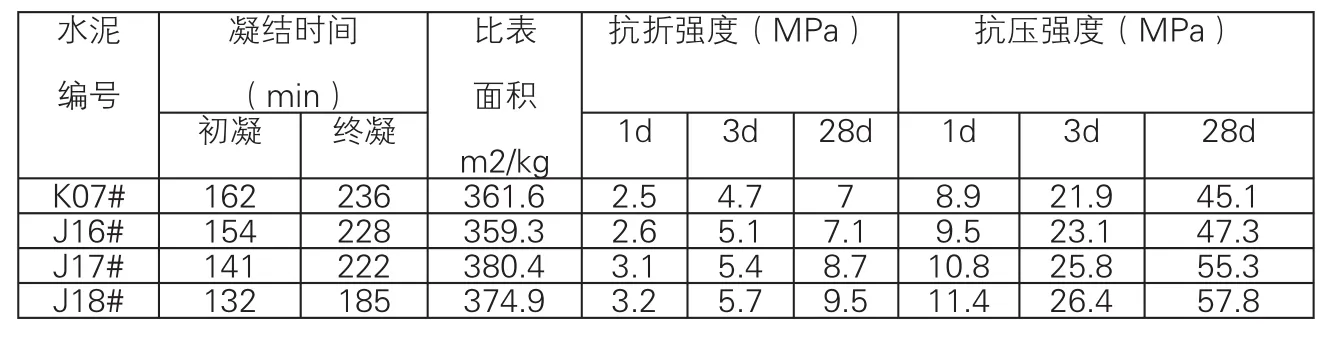

水泥試樣的凝結(jié)時(shí)間和強(qiáng)度檢測(cè)數(shù)據(jù)列入表3。

從表3數(shù)據(jù)可以看出,隨晶核素?fù)郊恿康脑黾幽Y(jié)時(shí)間降低不明顯,3天、28天抗折和抗壓強(qiáng)度明顯提高。摻加0.7%晶核素的J17#水泥試樣的3天抗壓強(qiáng)度達(dá)到了25.8 MPa,28天抗壓強(qiáng)度達(dá)到了55.3 MPa,推薦晶核素的摻加量為0.7%。

2.5 晶核素用于不同水泥廠的原料和配比的試驗(yàn)

根據(jù)不同水泥廠的配比、原料和水泥品種進(jìn)行了不同晶核素?fù)郊恿康脑囼?yàn),原料、配比和性能檢測(cè)數(shù)據(jù)列入表5。實(shí)驗(yàn)結(jié)果可以為水泥廠在不同配比、原料和水泥品種生產(chǎn)時(shí)使用晶核素提供參考。

3 晶核素在水泥生產(chǎn)中的應(yīng)用和經(jīng)濟(jì)效益分析

3.1 晶核素在水泥生產(chǎn)中的應(yīng)用

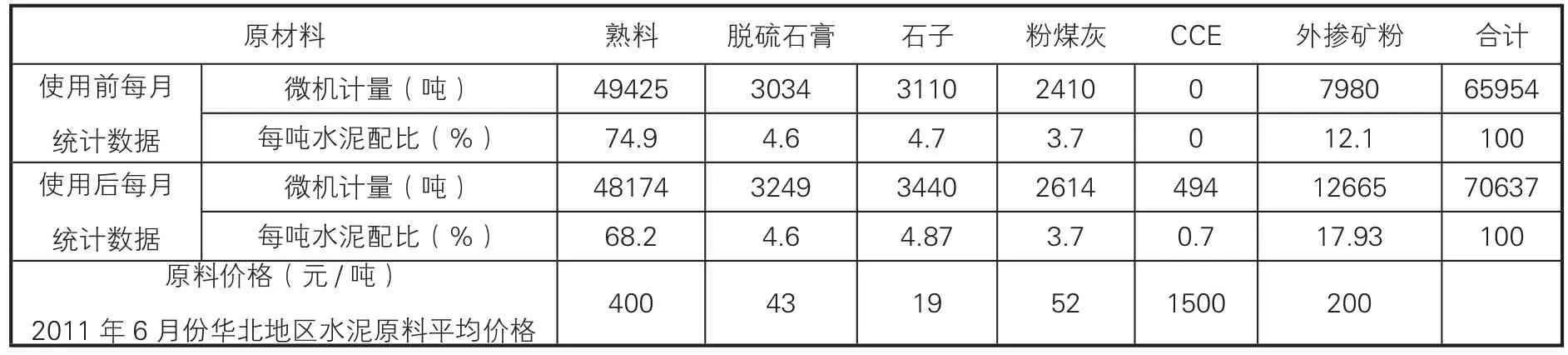

經(jīng)過工業(yè)生產(chǎn)試驗(yàn)驗(yàn)證后,河北省某水泥廠于2009年7月-2010年4月將晶核素應(yīng)用于水泥生產(chǎn)。球磨機(jī)規(guī)格為Φ3.0×13.0m,兩條開路粉磨生產(chǎn)線;平均臺(tái)時(shí)43.5t/h,采用熟料、晶核素、脫硫石膏、粉煤灰和石子入磨機(jī)粉磨后勾兌礦粉的生產(chǎn)工藝。2009年 7月至8月期間實(shí)際生產(chǎn)過程中取樣檢測(cè)數(shù)據(jù)列入表5,生產(chǎn)過程控制的水泥工作性能和強(qiáng)度指標(biāo)都達(dá)到了控制標(biāo)準(zhǔn)。該廠使用晶核素前后的原料消耗數(shù)據(jù)列入表6,對(duì)數(shù)據(jù)分析表明使用晶核素后,每噸水泥的熟料消耗降低了6.7%,生產(chǎn)線產(chǎn)能提高了7.1%。

3.2 使用晶核素后的經(jīng)濟(jì)效益分析

采用晶核素和后勾兌礦粉的生產(chǎn)工藝后,降低了水泥每噸的熟料用量,增加了混合材摻加量,對(duì)于使用晶核素后每噸水泥的直接成本、水泥產(chǎn)量和水泥銷售價(jià)格相互影響、變化趨勢(shì)進(jìn)行了分析研究和演算,提出了適用于該工藝經(jīng)濟(jì)效益的計(jì)算公式。

表3 水泥試樣的凝結(jié)時(shí)間和強(qiáng)度檢測(cè)數(shù)據(jù)

3.2.1 計(jì)算模型的適用條件

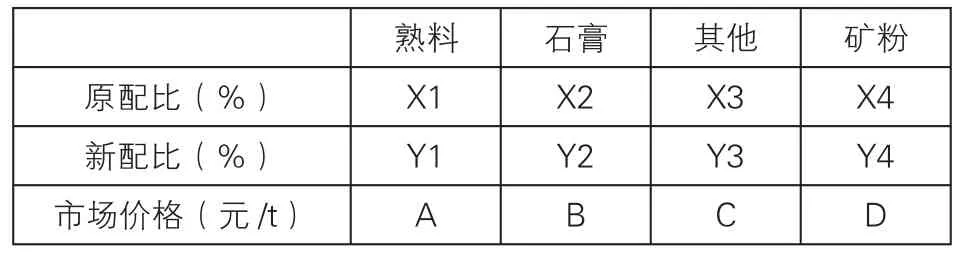

計(jì)算模型的適用條件為使用晶核素和外摻礦粉的生產(chǎn)工藝,原料的原配比和新配比的項(xiàng)目列入表7。

表6 使用CCE前后原料消耗對(duì)比數(shù)據(jù)

表7 原料的原配比和新配比

其中X1+X2+X3 +X4=100,X4 -外摻礦粉;Y1+Y2+Y3+ Y4=100,Y4-外摻礦粉。采用CCE技術(shù)后,在保證水泥強(qiáng)度和性能指標(biāo)的前提下,外摻礦粉量Y4大于X4(X4≥0),礦粉不需經(jīng)過磨機(jī)直接勾兌成水泥產(chǎn)品,所以水泥產(chǎn)量會(huì)提高。產(chǎn)量提高系數(shù)K=新配比產(chǎn)量/原配比產(chǎn)量 (k1≥),若M1表示原配比產(chǎn)量,則M1·K為新配比產(chǎn)量。

3.2.2 成本核算

若C11表示原配比直接成本 、C22表示新配比直接成本,則

C11=A·X1+B·X2+C·X3+D·X4

C22=A·Y1+B·Y2+C·Y3+D·Y4

另設(shè)

C1—原配比綜合成本 C2—新配比綜合成本

Z1n—原配比中成本變量 Z2n—新配比中成本變量

則C1= C11+Z1n C2= C22+Z2n

因使用晶核素后生產(chǎn)水泥的人工、電費(fèi)等變化不大,故Z1n約等于Z2n。

圖3可以看出,白糖添加量對(duì)酸奶品質(zhì)的影響極為明顯。感官評(píng)分隨白糖添加量的添加呈現(xiàn)先升后降的趨勢(shì),白糖添加量為7%時(shí),感官評(píng)分最高;當(dāng)糖添加量增至9%時(shí),酸奶口感過甜;添加量為13%時(shí),酸奶凝乳不均勻、稠厚感差、甜度無法適口。因此7%的糖添加量最為合適。

3.2.3 使用晶核素后增加利潤(rùn)分析

P表示水泥產(chǎn)品價(jià)格(按照當(dāng)?shù)氐膶?shí)際銷售價(jià)格計(jì)算),則

原配比毛利潤(rùn):Q1=(P-C1)M1

新配比毛利潤(rùn):Q2=(P-C2)(M1·K)

計(jì)算新配比生產(chǎn)增加的利潤(rùn):

ΔQ=Q2-Q1

=(P-C2)(M1·K)-(P-C1)M1

=M1[K(P-C2)+ C1-P]

=M1[(K-1)P+ C1-C2·K]

當(dāng)Z1n與Z2n差異的很小時(shí),ΔQ=M1[(K-1)P+ C11-C22·K ]

則新配比生產(chǎn)每噸產(chǎn)品增加的利潤(rùn)按下式計(jì)算:

Q = Δ Q /(M1·K)

=[(K-1)P+ C11-C22·K ]/K

根據(jù)表6中的數(shù)據(jù)計(jì)算該水泥廠使用晶核素后生產(chǎn)每噸水泥增加的利潤(rùn)為:

Q =[(1.071 - 1)470+328.56 -324×1.071]/1.071 =13.98元/t

4 結(jié)論

通過上述試驗(yàn)研究和分析可以得出以下結(jié)論:

1)經(jīng)試驗(yàn)研究證明晶核素適用于外摻礦粉的水泥生產(chǎn)工藝,可根據(jù)熟料、礦粉性能差異以及水泥控制指標(biāo)在0.5-0.9%調(diào)整晶核素的摻加量;

2)通過某水泥廠的實(shí)際生產(chǎn)成本和利潤(rùn)數(shù)據(jù)的計(jì)算,每噸水泥增加利潤(rùn)13.98元/t,證明使用晶核素后可以明顯增加每噸水泥的利潤(rùn)。

試驗(yàn)研究證明使用晶核素后可直接降低水泥中熟料的比例,增加混合材的摻量,提高水泥生產(chǎn)中的C/K(單位水泥熟料比)值,降低水泥生產(chǎn)成本,大幅度提高水泥生產(chǎn)線的產(chǎn)能和水泥生產(chǎn)企業(yè)的利潤(rùn)。

[1]硅酸鹽生產(chǎn)配方設(shè)計(jì)與工藝控制,武秀蘭、陳國(guó)平、稽鷹編著,化學(xué)工業(yè)出版社,2004年6月。

[2]水泥標(biāo)準(zhǔn)手冊(cè),王剛主編,中國(guó)標(biāo)準(zhǔn)出版社,2006年11月。

[3]饒東生.硅酸鹽物理化學(xué)[M].冶金工業(yè)出版社.1991年11月(修訂版)。

[4]綠色高性能生態(tài)水泥的合成技術(shù),趙洪義編著,化學(xué)工業(yè)出版社,2007年10月