基于模糊控制的CASS工藝曝氣控制仿真

王明智,謝麗清,劉洪波,張 楠

(1.河北省水利水電第二勘測設計研究院,石家莊 050021;2.北方工程設計研究院有限公司,石家莊 050011)

基于模糊控制的CASS工藝曝氣控制仿真

王明智1,謝麗清2,劉洪波1,張 楠1

(1.河北省水利水電第二勘測設計研究院,石家莊 050021;2.北方工程設計研究院有限公司,石家莊 050011)

以在線監測的DO(Dissolved Oxygen,溶解氧)值為控制變量,建立曝氣過程的傳遞函數,設計模糊控制器,對CASS(Cyclic Activated Sludge System,周期循環活性污泥法)工藝曝氣控制進行了模糊控制和PID控制的MATLAB仿真對比。結果表明:在響應速度和超調量方面,模糊控制優于PID(Proportion Integration Differentiation)控制,兩者的穩態誤差均在3%以內。

CASS工藝;曝氣風機;模糊控制;計算機仿真

由于目前國內對CASS工藝的反應過程數據了解不夠,所以對CASS工藝采用的控制方式大多是嚴格的時間控制(PID控制),而這種依賴于經驗數據的控制方式并不能適應水量、水質的變化,且不利于系統的節能降耗。在CASS工藝的運行能耗分布中,曝氣占運行總能耗的50%~60%[1],因此研究CASS的DO模糊控制對節能降耗具有現實意義。本文針對目前CASS工藝采用傳統定時自動控制方法存在的問題,提出將模糊控制用于CASS工藝DO控制系統中,對CASS控制系統構建、模糊控制算法設計及MATLAB仿真。

1 DO模糊控制技術

控制問題的關鍵在于選取既可在線監測又可指示反應進程的控制參數。DO濃度是CASS系統好氧反應生化進程的主要影響因素之一,其變化規律能不同程度反應有機物降解、脫氮生化反應的進程[2];且DO濃度易于在線監測、響應時間短、精確度高,所以將其作為CASS工藝好氧段的控制參數是可行的。

本文以在線檢測的初始DO作為CASS曝氣量的模糊控制參數,不僅可以及時控制系統內DO處于合適水平,而且也可最大限度地減少后續過程曝氣量的調整頻率[3,4]。工程實踐中,CASS工藝的曝氣控制可以根據反應階段DO的特征值,調整曝氣量,實現階段DO模糊控制,也能達到良好的節能效果[1]。

2 控制系統結構及傳遞函數

2.1 控制系統結構

DO模糊控制系統組成如圖1所示。

圖1 DO模糊控制系統組成

圖1所示的控制系統是由溶解氧監測儀、模糊控制器、變頻風機及送風管路組成的閉環控制系統。送風管路上安裝壓力計、溫度計。由溶解氧監測儀將實時監測的溶解氧濃度值作為測量信號送入控制器;在控制器內部與給定DO值進行比較,比較的結果即為偏差信號;控制器將此偏差信號進行模糊運算后輸出至變頻裝置,從而控制曝氣池內的溶解氧濃度。

為實現CASS系統的曝氣量調節的自動化,為變頻風機配備無速度反饋的U/f可調的變頻器。在變頻器上采用模糊控制技術,即將一個微控制器(模糊控制器)連接至變頻器,微控制器使用模糊控制算法實現變頻器的模糊控制。

2.2 傳遞函數

在CASS工藝的好氧曝氣階段,所需風量與溶解氧呈非線性關系,且整個活性污泥系統各影響因素具有時變性、耦合性等特點,難以建立精確數學模型。因此對CASS好氧區作以下幾個假設:①好氧區空間上呈完全混合狀態;②好氧區的反應速率為一級;③一個周期內,好氧區總生物量近似不變。基于以上假設,對好氧反應的溶解氧作物料平衡計算[5],可得被控對象為一個一階慣性環節:

據DO檢測儀的測定原理對模型進行修正[6],將檢測滯后用純滯后τ表示,式(1)修正后為:

式中 K為反應速率常數;τ為純滯后時間。

根據實驗數據及工程經驗,將傳遞函數具體化為[7]:

3 模糊控制器的設計

3.1 控制器結構設計

本文擬選用單變量二維模糊控制器,控制器的兩個輸入變量基本上都選用受控變量和輸入給定的偏差E和偏差變化EC,能較嚴格的反映受控過程中輸出變量的動態特性。以在線檢測的DO值為控制變量,以曝氣量的變化量為被控變量。

曝氣量模糊控制器的結構設計,選擇以在線檢測的DOi與設定的DO初始濃度值(DOS)的偏差EDOi作為控制器的一個輸入變量。確定采樣周期為1min。一個采樣周期后該偏差EDOi的變化量CEDOi作為控制器第二個輸入變量。這兩個輸入變量,經模糊控制器的計算、判斷與決策,控制系統輸出結果是輸出量ΔU即變頻風機的頻率VRI。系統在DO為2mg/L左右的條件下運行較合理經濟[8],因此控制初始DO濃度為2~2.5mg/L。

3.2 變量及隸屬函數

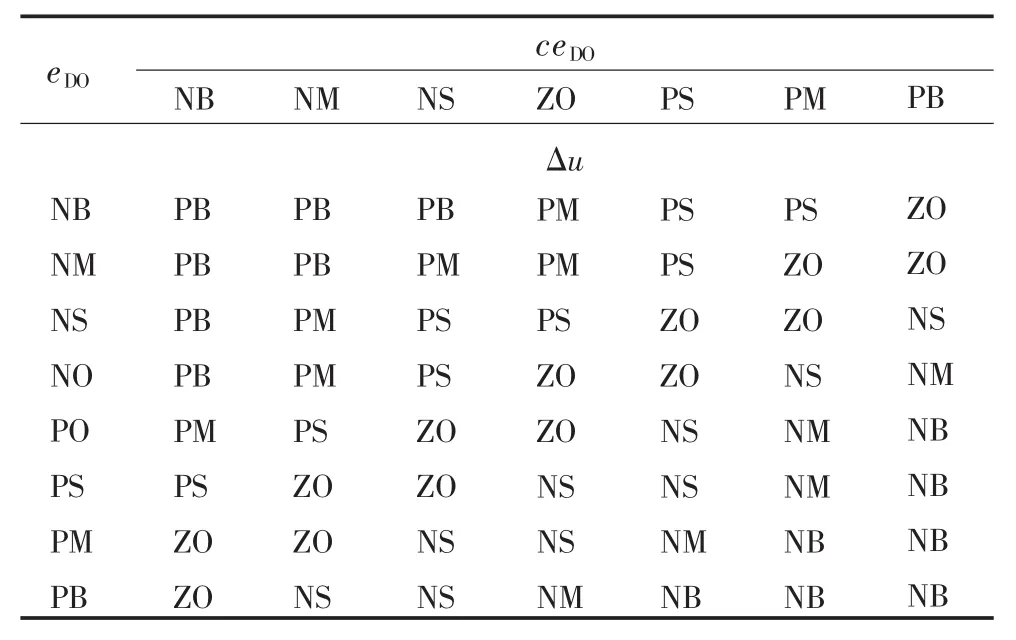

誤差EDO、誤差變化ECDO及輸出變量Δll的模糊集及論域如下:

EDO的模糊集eDO為 {NB,NM,NS,NO,PO,PS,PM,PB};ΔU和ECDO的模糊集 Δu和ecDO均為{NB,NM,ZO,PS,PM,PB}。

EDO的基本論域為(-0.6,0.6),ECDO的基本論域為(-0.15,0.15);ΔU的基本論域為(-4,4)。通過整型化處理,將連續檢測的DO偏差EDO及計算出的CEDO化為在對應論域上的離散整型變量XEDO、XCEDO。

各模糊變量的隸屬函數均選擇三角形型函數。

3.3 模糊規則和決策

對于曝氣量變化的控制原則為:當偏差較大或大時,選擇控制量應以盡快消除偏差為主;當偏差較小或小時,應以系統穩定性為主,注意防止超調。根據專家理論和實踐經驗,采用模糊條件推理if A and B then C,可用表1來表示56條控制規則。

表1 模糊控制規則表

模糊推理,采用馬丹尼極小運算法。解模糊化法,采用最大隸屬度平均值法。

3.4 模糊控制器的生成

采用模糊邏輯工具箱提供的常用工具函數,如newfis,addvar,addmf, addrule,evalfis等,用命令方式生成和編輯模糊推理系統(FIS文件),得到模糊推理系統的輸出曲面觀察器,如圖2所示。

圖2 模糊推理曲面觀察

4 模糊控制仿真及對比

4.1 控制系統的仿真

利用MATLAB模糊控制工具箱設計模糊控制器,在Simulink窗口中設計模糊控制系統,并選用四階-龍格庫塔法進行仿真計算。運行模糊控制仿真系統,所得的仿真曲線如圖3所示。從圖3可知,模糊控制的超調量較小,最大不超過6.0%,響應時間為0.63s,穩態誤差小,不超過±3.0%。該模糊控制器適用于變頻器對風量的控制。

圖3 模糊控制仿真結果

4.2 模糊控制仿真與PID控制仿真的對比

為比較模糊控制器的性能,設計了PID控制器對變頻器進行仿真,仿真結果如圖4所示。

圖4 PID控制仿真結果

5 結語

本文為CASS系統曝氣過程的變量溶解氧設計了模糊控制,并建立了風機變頻控制的傳遞函數模型;為風機變頻器設計了模糊控制算法,并應用MATLAB軟件對變頻器進行了模糊控制和PID控制的MATLAB仿真。仿真結果表明:采用模糊控制的響應時間為0.63s,最大超調量為6.0%;采用PID控制的響應時間為 1.78s,最大超調量為 20.0%;模糊控制和PID控制兩者的穩態誤差均低于±3.0%。比較以上兩種算法可知,模糊控制響應速度快、調節時間短、超調量小,選擇模糊控制算法來控制風機變頻器具有優勢。

但在實際控制過程中,要實現精準的控制,必須通過實測響應曲線的方法來獲得響應時間,并由響應時間和變量的行走速度及峰值的位置來確定變量控制超前時間。

[1]宋桂杰,張韻.CASS工藝中曝氣系統節能技術探討[J].給水排水,2009(35):67-72.

[2]薛福霞,劉載文,等.模糊控制技術在污水處理系統的應用[J].北京工商大學學報,2005,26(3):24-27.

[3]高景峰,彭永臻,等.以DO、ORP、pH控制SBR法的脫氮過程[J].中國給水排水,2001,17(4):6-11.

[4]高景峰,彭永臻,等.以pH和ORP作為SBR法反硝化模糊控制參數的基礎試驗研究[J].環境科學,2002,23 (1):39-44.

[5]Valnyr V asconcelos Lira,Jose Sergio da Rocha Neto,Pericles Rezende Barros,and Adrianuus Cornelius van Haandel.Automation ofan anaerobic-aerobic wastewatertreatmentprocess.IEEE Transaction on Instrumentation and Measurement.2003,52(3):909-915.

[6]姚如飛,林德全,等.活性污泥系統中曝氣機的速度控制[J].中國給水排水,2000,16(2):53-54.

[7]劉均.基于PROFIBUS的污水處理廠自動控制系統的研究[D].杭州浙江工業大學,2002.

[8]王淑瑩,顧升波,等.SBR工藝實時控制策略研究進展[J].環境科學學報,2009,29(6):1121-1130.

Simulation of CASS Aeration Control based on Fuzzy Control

WANG Ming-zhi1,XIE Li-qing2,LIU Hong-bo1,ZHANG Nan1

(1.The Second Design and Research Institute of Water Conservancy and Hydropower of Hebei,Shijiazhuang050021,China2.NORINDAR International,Shijiazhuang050011,China)

CASS process;aeration fan;fuzzy control;computer simulation

X703.1

A

1672-9900(2011)05-0026-03

2011-08-15

王明智(1985—),男(漢族),河北武邑人,助理工程師,主要從事給水排水工程和水利水電工程設計工作,(Tel)13398610371。

Abstrcat:To improve the auto-control of the aeration in CASS process,the online-monitoring DO value was chosen as the control variable,then a transfer function was established for the aeration process and a fuzzy controller was designed.The simulation of the fuzzy controller and a PID controller was run in MATLAB.The results show that the fuzzy control was superior than the PID control in response speed and overshoot.Both the steady-state error were within 3%.