內圈雙滾道磨削砂輪修整工裝的改進

謝維兵,李廣,徐衛責,王凱,徐卓然

(浙江天馬軸承股份有限公司 技術中心,杭州 310015)

滾道凸度對圓柱滾子軸承的壽命至關重要,合適的凸度形狀和凸度量將顯著提高軸承壽命。目前,對雙列內圈滾子軸承磨削砂輪的修整,普遍采用金剛石滾輪1次修整2片砂輪、單個合金筆1次修整2片砂輪以及單個滾道磨削時的單個合金筆1次修整1片砂輪的修整方法。這幾種修整方法的缺點是:

(1)金剛石滾輪的使用成本高,修整困難,需要專門的廠家進行返修;加工出的兩滾道的凸度形狀和凸度量一致性很難保證,修整效果完全取決于金剛石滾輪自身的加工水平。

(2)采用單個合金筆同時修整2片砂輪的修整方法,受軸承內圈中擋邊的限制,直線形狀差。

(3)采用單個合金筆修整單片砂輪,1次磨削單個滾道的方法,雖然能解決凸度的形狀問題,但其加工效率低,并且兩滾道凸度量的一致性也很難保證。

鑒于此,改進了修整工裝,設計了兩合金筆同時對2片砂輪進行斜線修整的裝置,該裝置能夠滿足同套軸承兩凸度形狀以及凸度量相等的要求。

1 修整裝置的改進

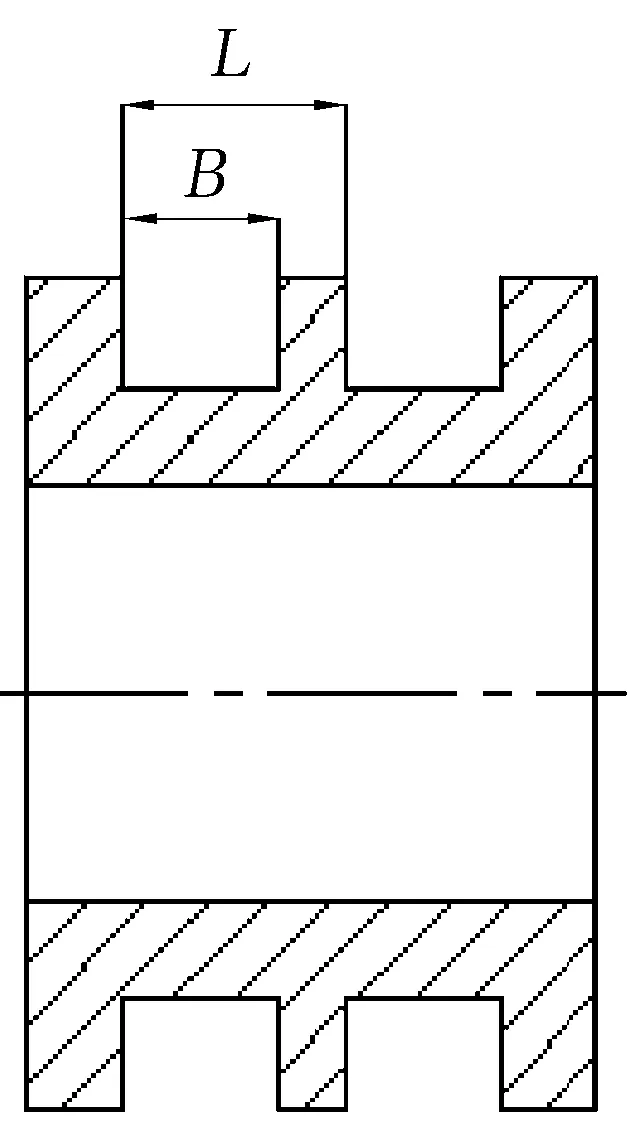

改進后的修整裝置結構如圖1所示。當已知內圈尺寸B和L(圖2)以及產品要求的凸度值δ后,可以確定修整工裝兩合金筆筆尖的距離l(l=L),再根據凸度計算公式來確定該工裝兩偏心螺桿同水平面的夾角β。

1— 修整器底座;2,3—修整器角度調整螺釘;4—交叉導軌底座;5—十字交叉導軌;6—合金筆底座;7—尺寸相互差調整螺釘;8,10,12—合金筆鎖緊螺釘;9—偏心螺桿(2根);11—合金筆;13—合金筆上下調整螺釘圖1 改進后的修整裝置結構簡圖

圖2 雙滾道系列內圈尺寸示意圖

(1)

式中:δ為凸度值;R為砂輪半徑;B為單滾道寬;β為修整裝置與水平面的夾角。

設計兩偏心螺桿的目的是在加工合金筆底座時,當兩螺紋之間的距離與產品圖要求的L有偏差時可以進行微調。先加工1個寬度為L的標準量塊,將量塊放置在合金筆筆尖處,根據量塊在合金筆筆尖通過的難易程度來判斷偏心螺桿應該調整多少。在設計雙滾道內圈的修整工裝時,只需要設計合金筆底座(關鍵參數L以及β)和兩偏心螺桿的偏心量即可,其他工裝可使用通用件。

2 工裝的調整

根據產品選擇合適的工裝后,將工裝安裝至圖1中的修整裝置上。先松開角度調整螺釘,使用紫銅棒敲打角度調節底板,因角度調節底板同固定底座之間使用圓銷定位,故角度調節底板可以任意旋轉。當刻度盤上顯示調整底板從水平方向旋轉過的角度正好與工裝設計的角度β相等時,再鎖緊角度調整螺釘,這時兩合金筆筆尖的連線正好與水平面平行。當液壓油缸拉動上下導軌底座移動時,兩合金筆將會在砂輪表面進行斜線修整(兩合金筆在修整過程中的軌跡如圖3所示),修整的凸度值可以按照(1)式進行理論計算。待機床的各參數調整好后,修整砂輪,試磨1個套圈,如果兩滾道的凸度形狀不對稱,首先擰松合金筆鎖緊螺釘,接著調整合金筆上下調節螺釘,使合金筆在單片砂輪上修整斜線的中心與單片砂輪寬度的中心重合即可。

圖3 兩合金筆斜線修整示意圖

3 試驗結果

在加工RNNX10V,RNNX09V和RNNX06AV軸承時對該工裝進行了大量試驗,試驗結果見表1,凸度值的實測結果與理論計算相當吻合,誤差在6%左右。

表1 軸承試驗結果

4 結束語

改進后的工裝通用性強,調整方便,能夠很好地保證雙列內圈滾道的凸度形狀和凸度量的一致。該工裝已在本企業的生產中廣泛采用。