2 MW軋機主電動機軸瓦燒損原因分析及改進

劉景柏

(新疆八一鋼鐵股份有限公司 軋鋼廠,烏魯木齊 830022)

1 問題的提出

650,530兩組2 MW軋機主電動機機組在軋制220 mm×240 mm方坯過程中,主電動機軸瓦溫度會隨軋機的運轉時間而逐漸升高,且呈持續上升趨勢,導致多次發生電動機軸瓦燒損故障。特別是在高溫季節,軸瓦溫度經常升高到65 ℃以上,極易造成燒損,從而迫使機組多次停機降溫,嚴重時每班要停機20 min以上,極大地影響了機組的正常生產。曾采取提高軸瓦進、回潤滑油量,增大冷卻水流量,增加風機吹冷風等降溫措施,但效果均不夠理想。

2 原因分析

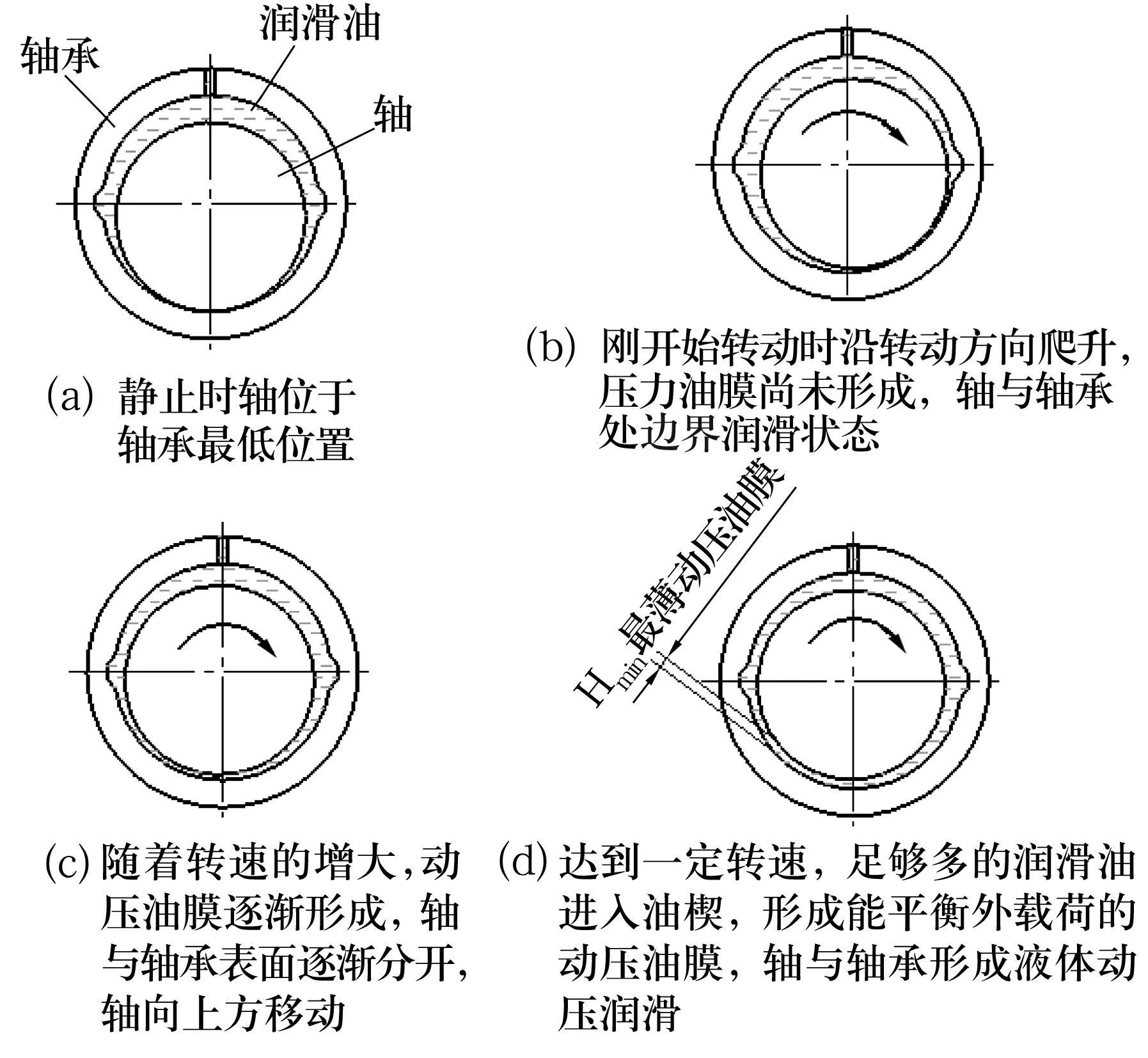

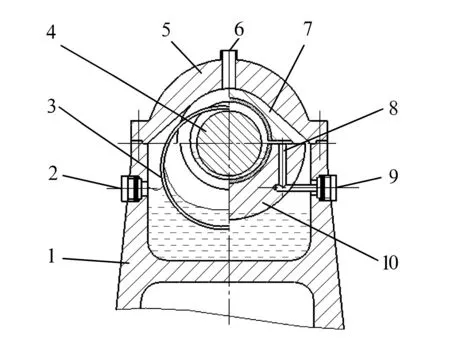

主電動機采用動壓潤滑軸承,其工作原理如圖1所示。軸瓦運行時熱量主要由系統運行時潤滑油受擠壓剪切和軸與軸瓦接觸摩擦產生,其中,軸與軸瓦直接接觸摩擦產生的熱量為最主要的部分。正常情況下,軸與軸瓦由一層較為理想的動壓潤滑油膜分開,處于流體潤滑摩擦狀態,產生的摩擦熱量較少;系統產生的熱量可通過潤滑系統管路和油、水換熱器以及軸瓦外殼向外部擴散,保持熱平衡,使系統在限定溫度下正常運行。而當軸與軸瓦間動壓油膜形成不理想或軸與軸瓦處于邊界潤滑狀態時,局部就會產生直接接觸,從而產生較多的摩擦熱。當系統產生的熱量大于系統向外散發的熱量時就會在系統內積蓄熱量,隨著運轉時間的延長,熱量不斷增加,軸瓦溫度就會持續升高,最終導致軸瓦因溫度過高而燒損。

圖1 電動機軸承動壓潤滑工作原理示意圖

2.1 轉速的影響

由于軋鋼設備的低速、重載及高沖擊載荷的工作特性,使得電動機在軋制時產生一定的速度降,尤其在軋制巨型鋼坯時更為明顯。由動壓潤滑軸承工作原理可知,最小動壓油膜厚度hmin與軸的轉動線速度v和潤滑油黏度υ成正比,而與單位壓力р成反比,即hmin∝υv/p[1]。因此,電動機軸與軸瓦間的相對運轉速度的波動直接影響了動壓潤滑油膜的形成,使軸與軸瓦之間的動壓油膜厚度產生波動。低速時潤滑油膜厚度較薄,軸瓦局部處于邊界潤滑狀態,軸與軸瓦間直接或部分接觸,從而產生大量的摩擦熱。

2.2 軸瓦刮研缺陷的影響

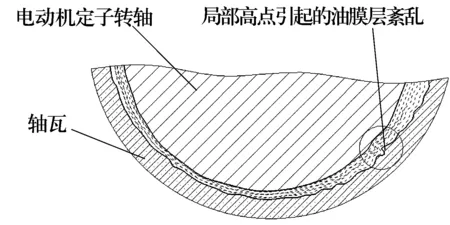

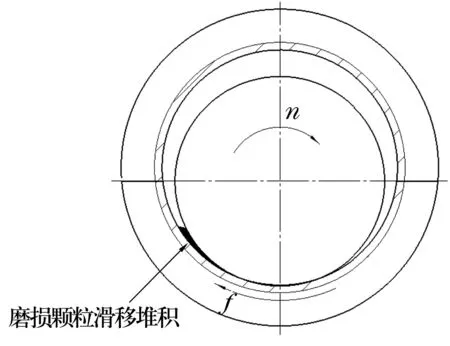

對軸瓦進行解體檢查,發現軸瓦底部有較大面積的接觸摩擦,接觸面刮痕粗糙,研點分布不均,進油側油楔較小。由于刮研的缺陷,使軸與軸瓦之間不能形成良好的動壓油楔,油楔進油量不足,造成軸與軸瓦之間無法形成良好的動壓潤滑油膜,如圖2所示,軸瓦表面不平點的高點直接與轉軸產生接觸摩擦。而軸瓦接觸面刮痕粗糙,又使得較高的點在很高的壓強和塑性變形作用下產生材料滑移,同時發生基體金屬黏著現象,并產生剪切作用,使得合金材料磨粒向轉動方向(圖3中f所指方向)堆積。當這種現象進一步擴大時,將使軸瓦再附上一層合金材料的磨粒層,從而破壞了軸瓦的原始結構形狀,致使其受力不均,破壞了潤滑油膜,最終導致軸瓦發熱燒損。

圖2 軸瓦合金表面粗糙對動壓潤滑油膜的影響示意圖

圖3 軸瓦合金黏著磨損顆粒滑移堆積示意圖

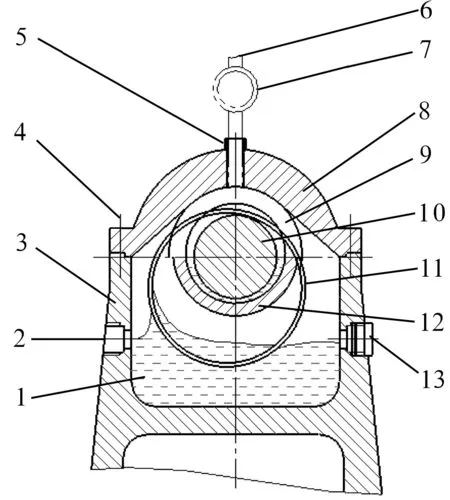

2.3 潤滑方式的影響

主電動機采用側面底進式給油潤滑,如圖4所示。這種給油方式的缺點是:潤滑油可能從油路底接觸口、軸瓦瓦肩徑向等配合連接處大量泄漏,使進入軸瓦內形成潤滑油楔的有效潤滑油量減少,油量不足導致動壓潤滑油膜形成較薄,軸瓦易產生局部接觸摩擦;同時因參與軸瓦潤滑的油量少,則通過潤滑油帶走的熱量亦減少;若增大給油量,泄漏情況會更為嚴重,且容易造成潤滑油從軸承兩端泄漏,污染環境。

1—軸承座;2—出油孔;3—甩油環;4—電動機軸;5—軸承座上蓋;6—窺視孔;7—上軸瓦;8—潤滑油路;9—進油孔;10—下軸瓦圖4 底進式給油潤滑

3 改進措施及效果

3.1 改進給油方式

由側面底進式給油改為上淋式給油,在不改變電動機軸承座體結構的情況下,利用軸承座蓋上的2個窺視孔作為給油口,利用軸承座兩側面的油位顯示窗口作為回油口,其他結構不變,如圖5所示。

1—潤滑油;2—出油口;3—軸承座;4—螺栓;5—軸承座上蓋通風口、窺視孔;6—進油口;7—可視油杯;8—上蓋;9—上軸承;10—電動機軸;11—甩油環;12—下軸承;13—油位顯示杯圖5 上淋式給油潤滑

改進后,潤滑油從軸承座上蓋的窺視孔進入,從側面原油位顯示窗口流出,其回油高度剛好可以滿足甩油環潤滑的需求。潤滑油直接澆淋到軸上并隨軸的轉動進入油楔,從而保證有充足的潤滑油形成油楔,同時將軸上的熱量帶走,潤滑油量調節操作也比較直觀。電動機軸承與潤滑油面具有一定的高度差,回油靠液體的落差經濾油器直接流回油箱。通過控制潤滑油的溫度和流量即可達到控制軸承溫度的目的。改造后,甩油環潤滑方式不變,在壓力循環潤滑系統設備出現暫時故障時,甩油環潤滑仍能堅持一段時間,以保護主電動機軸瓦不斷油,起到一定的安全防護作用。

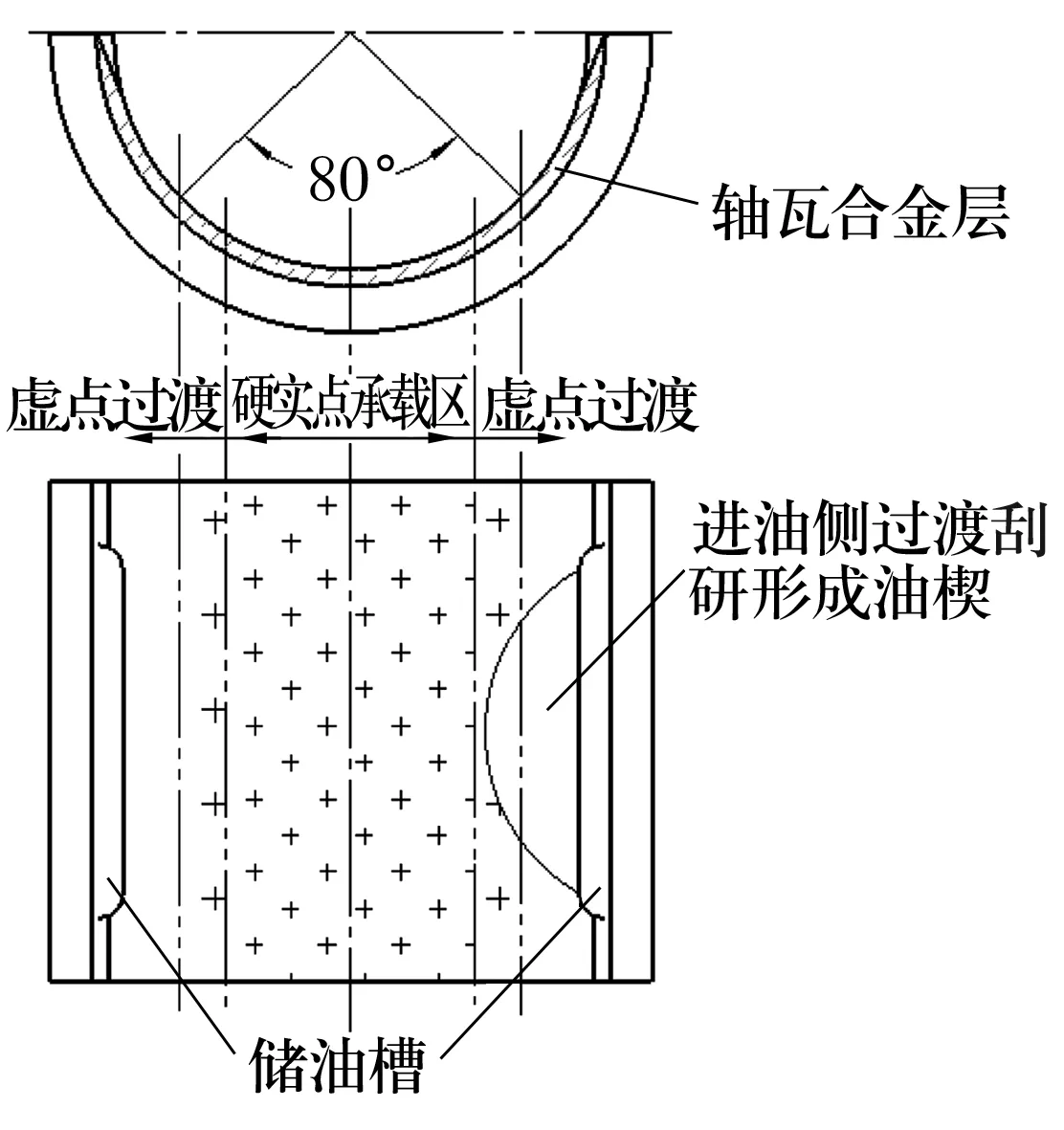

3.2 提高軸瓦刮研精度

總結維修實踐,確定出的刮研方法為:軸瓦承載區刮研接觸角大約為80°左右,在此范圍內硬實研點從中部均勻向兩側分布,并逐漸隱虛,軸瓦研點分布如圖6所示。軸瓦研點數控制在6個以上(25 mm×25 mm)。軸瓦油楔楔入側中部研點隱淡,兩邊瓦口硬實,逐步過渡形成楔形。在刮研過程中,刮刀走刀方向每次與上一次的走刀方向相互交叉(基本呈45°交叉),并且每次刮削一遍后,應輕輕地將刀痕棱及毛刺等修平。這樣刮研的目的,一是考慮軸瓦承受軸的徑向載荷時,產生的塑性變形對接觸角度的影響,以保證接觸良好;二是便于潤滑油楔入,形成良好的潤滑油膜。

圖6 軸瓦研點示意圖

適當的間隙是滑動軸承正常運行的基本要求,通常,滑動軸承可按轉速高低選取相對間隙值ψ,其經驗計算式為[2]

式中:n為軸頸轉速,r/min。

軋鋼主電動機滑動軸承相對間隙值ψ=0.001~0.001 2 mm[3],故軋鋼主電動機滑動軸承合金軸瓦的直徑間隙(即頂隙)應為Δ=dψ=(0.001~0.001 2)dmm,兩側間隙應相等,單側間隙應為頂間隙的1/2~2/3。軸承間隙可通過壓鉛、ψ塞尺和千分表等方法測量, 在刮研軸瓦時,要嚴格保證軸瓦各項間隙要求。軸瓦經研刮后必須調整間隙,在上、下軸瓦的接觸面間加調整墊片時,兩邊墊片的總厚度應相等,墊片不得與軸接觸,距軸承內徑邊緣不宜超過1 mm。

3.3 軸瓦溫度顯示

在主電動機軸承座中增設溫度檢測探頭,并將檢測到的軸瓦溫度直觀地顯示出來,便于值班人員觀察操作,以避免發生事故,造成不必要的停機。

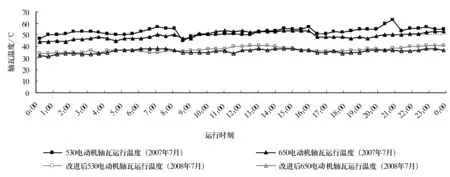

改進前、后電動機軸瓦運行溫度對比如圖7所示。由圖可以看出:改進后電動機軸瓦運行溫度一直保持在45 ℃以下,較以前有大幅度下降,且溫度變化更加平緩,特別是在7月份的高溫季節,電動機始終運行穩定,再沒有發生事故,確保了生產的正常進行。

圖7 主電動機軸瓦溫度隨時間變化曲線圖

4 結束語

通過采取改進潤滑方式、提高軸瓦研磨精度及增設溫度顯示裝置等措施,使軸瓦工作溫度保持在45 ℃以下,大大提高了電動機軸瓦運行的穩定性,沒有再發生燒瓦事故。但存在的不足是操作過程中研磨、測量和調試時間較長;為保證精度須專人操作,且勞動強度較大。對此需在以后的工作中加以探索與改進。