數控編程質量與數控加工效率的提高——淺談基于PowerMILL的多線程批處理編程方式

奇瑞瑞鵠汽車模具有限公司 韓小寒 劉玉明 江玉華

目前,我國汽車模具的制造,無論是主機廠,還是第三方,對模具制造商的制造周期要求都很嚴,并且制造周期也很短。在保證模具制造質量的前提下,如何提高模具制造的效率,縮短模具制造周期,是各模具制造商一直研究的課題之一。

一、高效的數控編程軟件

智能化批處理編程、自動加工等有效措施,在很大程度上解決了上述問題。國內模具制造龍頭企業,都有自己的數控編程、數控加工技術研發團隊。這些企業將數控編程與數控機床加工效率與成本有效地結合起來,在保證生產計劃的前提下,通過提高編程的質量,來提高數控加工效率和加工質量。

本文結合瑞鵠模具在智能化覆蓋件編程方面的經驗和技術積累進行探討和分享。

數控的加工效率和質量,在很大程度上與數控程序的質量和操作者的操作技能有直接關系。在短時間內提高數控操作者的操作技能是件比較困難的事情,唯一的解決方式是提高程序的質量。即利用PowerMILL軟件獨特的刀路編輯功能進行細致的刀路編輯,盡可能地縮短程序走空刀時間,改變不利于數控加工的走刀方式,使程序加工時高效合理;同時有效地結合PowerMILL從新分布點功能,最大限度地減少數控機床的減速比,達到相對恒速切削的目的,從而綜合提高機床運行效率和加工表面質量。

假設一個工件有30個NC程序,若每個程序節約2min的數控加工時間,則一個工件則可節約1h的時間;若程序走刀方式和刀路安排合理,數控加工時,每個程序節約5min是很容易的事情;若將每個NC程序都細化,那么數控節約的加工時間積累起來,則是一個可觀的數字。在模具制造成本中,與數控機床加工成本相比較,數控編程的人工成本則占很少的份額。

在英國DELCAM公司的PowerMILL數控編程軟件中,許多功能都可以基于 “批處理”的思想編程,并且其獨特的后臺多線程處理方式,使數控編程的效率有很大的提高。這樣,程序員就可以把更多的時間用在編輯刀具路徑,提高數控程序質量上。

圖1

如圖1所示,刀具路徑是從A區—>B區—>C區加工順序,若更改為從B區—>C區—>A區,數控加工時就會節約幾秒的時間。對于一個NC程序,像這樣的編輯后,數控加工節約的時間不僅僅是三五分鐘的事情,一個工件的所有NC程序積累下來所節約的時間,對于數控加工效率的影響是很大的。一般的情況下,都可以將數控效率提高5%以上。

但是,在實際數控編程過程中,沒有多少程序員能夠做到如此細致。一方面工作態度是最重要的,另一方面程序員把更多的時間用到了程序計算、程序參數檢查、程序排序、轉速進給設置檢查、刀具信息檢查輸出、程序單輸出編寫、現場問題處理等方面,在保證生產計劃的前提下,沒有更多的時間來將刀具路徑進行更細致的編輯處理。如何將程序員從煩瑣的、沒有技術含量的、對數控加工無意義的工作中解脫出來,是各模具制造企業面臨的亟待解決的問題。

PowerMILL在這方面考慮得比較全面。其多線程計算可以將計算時間比傳統的計算時間縮短30%左右,其開放的二次開發接口又可以把如下的工作都放置到晚間或其他機器上自動計算完成,程序員的后續工作就是編輯刀具路徑。PowerMILL 2010版本在支持64位系統運算、多核CPU、后臺計算方面的更新,更適合汽車內飾件、外覆蓋件模具大型模具的大數據量、高精度計算。僅就后臺運算就可以把編程工程師等待程序計算的時間完全節約出來,以用于新的程序編制,8h編程等效傳統模式的13.5h,對提高生產率有著非常積極的意義。

二、可實現的功能

在編制刀具路徑之前,您只需要準備四項工作,即輸入所需要的刀具庫;定義加工坐標系;定義加工邊界;若需要,定義參考線。

通過簡單的加工方案、加工策略的選擇,參數設置之后,即可以實現以下功能:

(1)自動產生并計算刀具路徑。

(2)自動過切檢查。

(3)自動遵循刀具選擇原則進行刀具選擇。

(4)刀具路徑碰撞檢查過程中自動選擇刀具。

(5)根據刀具參數自動裝載刀具路徑的轉速與進給。

(6)若需要,可同時自動產生對稱件刀路。

(7)對單筆清角的刀具路徑自動產生分層清角刀具路徑。

(8)自動產生輪廓刀具路徑。

(9)自動注釋刀具路徑的相關信息。

(10)自動產生后處理程序。

(11)自動對多個項目處理。

(12)計算完成后自動關機。

(13)可自動對 “平行精加工策略”的刀具路徑生成補刀刀具路徑。

(14)為了釋放內存,提高運算速度,在計算過程中可自動重新啟動項目計算。

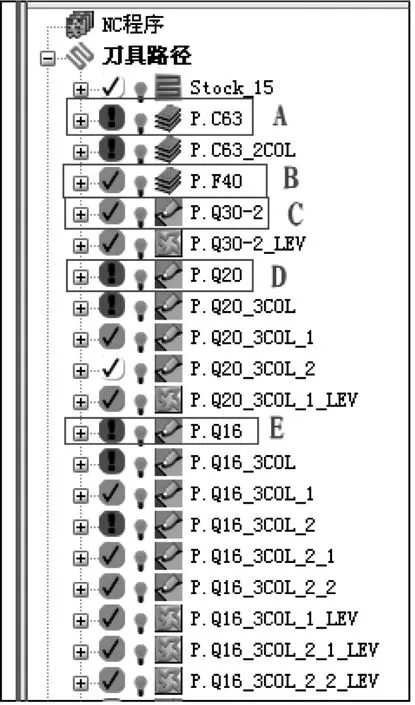

圖2 自動批處理后產生的刀具路徑列表

(15)可對部件忽略加工設置 (壓邊凹筋填平前后編程加工)。

(16)對部件不等余量設置加工 (不等料厚模具編程加工)。

(17)自動產生隨形殘留模型作為初始毛坯。

(18)可連續處理多個項目。

(19)對不同的工件生成不同的加工方案。

(20)記錄加工方案的相關信息。

自動批處理后產生的刀具路徑列表如圖2所示:

一般CAM軟件的批處理計算,僅可以產生A、B、C、D、E刀具路徑,但在PowerMILL中,還可以自動衍生出您所需要的刀具路徑。如圖2所示的第E個刀具路徑P.Q16,這是一個筆式清角刀具路徑,由其自動衍生出來的還有如下刀具路徑:

P.Q16_3COL:按照您選擇的第三種方式,使用原刀具路徑的刀具進行碰撞檢查的刀具路徑。

P.Q16_3COL_1:使用原刀具路徑的刀具不發生碰撞的刀具路徑部分。

P.Q16_3COL_2:使用原刀具路徑的刀具發生碰撞的刀具路徑部分。

P.Q16_3COL_2_1:自動替換下一把較長刀具不發生碰撞的刀具路徑部分。

P.Q16_3COL_2_2:以上計算后剩余的刀具路徑部分,自動替換為滿足不發生碰撞的更長的刀具。

P.Q16_3COL_1_LEV:由刀具路徑P.Q16_3COL_1為基礎,自動產生的分層清角刀具路徑。

P.Q16_3COL_2_1_LEV:由刀具路徑P.Q16_3COL_2_1為基礎,自動產生的分層清角刀具路徑。

P.Q16_3COL_2_2_LEV:由刀具路徑P.Q16_3COL_2_2為基礎,自動產生的分層清角刀具路徑。

現在絕大部分企業編制清角刀路時,不能根據加工過的殘留余量來自動分層清角。在PowerMILL中可自動判斷至當前刀具路徑加工后的殘留,進行分層工藝清角。如圖3所示的自動分層清角刀路,在A區域清角2層,在B區域清角3層,在C、D區域則清角層數最多。這樣就避免了多走刀,或者因加工時刀具切削量不均勻導致加工效率低、刀具報廢等現象的發生。這種方式清角比傳統的清角方式效率提高30%左右。

圖3 自動分層清角刀路

對于程序員來講,用傳統的編程方式是要花費很多的時間才能夠實現以上結果,而有的是無法實現的。但在PowerMIL中,通過批處理和多線程的計算方式,可輕松自動完成以上的工作。程序員后續的工作就是進行刀具路徑的細化處理,從而提高數控的加工效率和加工質量。

三、結束語

改變傳統的編程思想和方式,不僅是程序員的事情,也是管理者所要做的工作。管理者只有了解細節的問題,才能夠找到問題的根本原因,從而縮短模具的制造周期和生產成本。這樣做除可給企業創造更多的利潤外,還可以為企業的發展增加技術積累。