淺析離心式壓縮機防喘振控制

李海軍王曉東

(1.中國石油大慶石化分公司化工一廠,黑龍江 大慶,163714;2.中國石油大慶煉化分公司培訓中心,黑龍江 大慶,163411)

中國石油大慶石化120萬噸乙烯改擴建工程,裂解氣壓縮機EC-3301為日本三菱重工有限公司(MHI)成套設計制造。壓縮機為五段壓縮,三個缸體組成。低壓缸型式為9H-4W水平剖分4級閉式葉輪雙流式,一階臨界轉速2300r/min;中壓缸型式為9H-4B水平剖分4級閉式葉輪背對背式,一階臨界轉速2550r/min;高壓缸型式為7H-7B水平剖分7級閉式葉輪背對背式,一階臨界轉速2600r/min。壓縮機在運行過程中,當流量減少或增加到一定流量時會出現氣流不穩定工況,壓縮機性能將大大惡化,機組振動劇烈,不能正常工作,甚至可能造成設備損壞。

1、壓縮機的喘振及危害

壓縮機入口流量減少時,可能出現另一種不穩定工況現象,壓縮機的氣體流量和排氣壓力周期性地低頻率、大振幅地波動,引起機器的強烈振動,這種現象稱為壓縮機的喘振。喘振時,氣流軸向波動,通過壓縮機的整個氣體流量(或平均流量值)大幅波動,喘振頻率和振幅由流路的容積大小決定。形成喘振的內在原因是氣流的嚴重失速和擴展,外部條件是壓縮機與管網聯合運行工況條件。

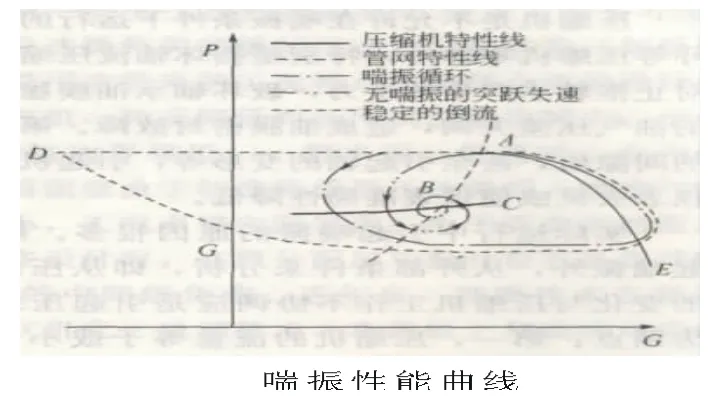

下面利用特性線來說明(如圖),A點與B點為管網特性線與壓縮機特性線交點,其中AE為正常特性線,CB為突躍失速后可能工作的特性線。設A點為壓縮機工作失速點,B點是失速后一個可能的穩定工作點,壓縮機在A點工作時,流量微小的減少便引起壓縮機的施轉失速(圖中所示為突變失速),壓縮機排氣壓力突然減少,如果管網的容積非常小,管網的壓力能迅速調整到和壓縮機排氣壓力相適應,運行點移至新的平衡點B(如雙點劃線所示)。如果管網容積很大,壓力變化很慢,高于壓縮機排氣壓力,會迫使氣體倒流,工作點由A點移至D點(如虛線所示)。由于在葉柵脫離區充以氣體,工作暫時恢復正常,這時管網一方面繼續給用戶供氣;另一方面一部分氣倒流入到壓縮機使管網壓力迅速下降,壓縮機又可以向管網正常供氣,很有可能工況點沿虛線至A點,如果引起喘振原因未消除,又會重復上述現象。實際管網的容積是有限的,開始可能出現倒流時,管網的壓力跟著降低。暫時排不出的氣體,葉片槽道的脫離區可能縮小,葉柵工況很可能瞬時恢復正常。壓縮機的排氣量迅速增加,然后又很快達到穩定運行點A(如點劃線所示的喘振循環路線所示),如果上述引起失速的原因未消除,就會重復上述現象(如圖中所示的喘振循環路線),出現壓縮機壓力、流量大幅度地波動,這就是喘振。一般管網容量大,喘振的頻率低,振幅大。反之,管網容量小,喘振振幅小,頻率高。從以上分析來看喘振可以分為弱喘振和深度喘振,它們之間沒有分界線,一般出現倒流的喘振肯定為深度喘振。喘振現象通常具有如下宏觀特征。

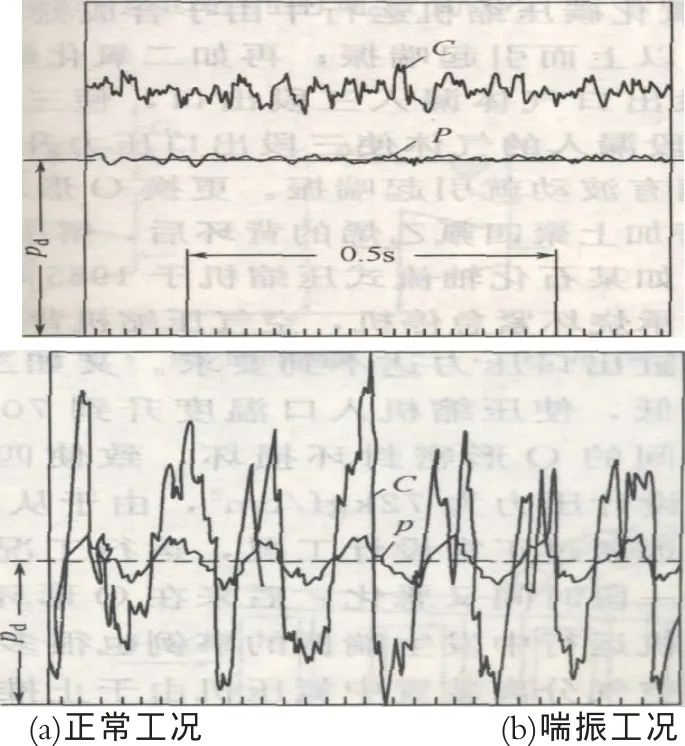

⑴、壓縮機工作極不穩定。壓縮機正常運轉時,排氣壓力、流量等參數脈動值小,頻率高(圖a)。減少流量到接近喘振流量時,脈動加劇,時而出現時而消失。無明顯規律,繼續減少流量到出現喘振時,氣動參數會出現周期性的波動,振幅大,頻率低,同時平均排氣壓力值下降(圖b)。對深度喘振來說,由于氣體從排氣管網倒流入壓縮機繼而又經壓縮再排出,使氣流溫度可能急劇升高。

壓縮機出口氣流參數的示波圖

⑵、喘振有強烈的周期性氣流噪聲,出現氣流吼叫聲。正常運轉時氣流的聲音為哨聲,到喘振前氣流聲音變化不大。喘振時突然出現周期性的爆聲,再減少流量,會出現轟隆隆聲。有時由于現場其他的雜聲,或對雙缸體壓縮機,在喘振輕微時,也可能聽得不明顯,但多數情況下是能明顯聽得到的。

⑶、機器強烈振動。機體、軸承等振幅急劇增加。

壓縮機是不允許在喘振條件下運行的,因為危害很大。第一,它可能損壞如密封、O形環等壓縮機零部件,甚至引起動、靜零部件等重大碰撞損壞。對止推軸承產生沖擊力,破壞軸承油膜穩定,損壞軸承。可能破壞油密封系統,使油膜密封的油氣壓差失調,造成油膜密封故障。第二,可能破壞機器的安裝質量,破壞各部分調整好的間隙值,甚至引起軸的變形等,引起機器在以后運行中振動加劇。第三,可能使一些有關儀表失靈或使儀表準確性降低。

實際運行中引起喘振的原因很多。除了內部流動情況因失速區的產生與發展結果引起喘振外,從外部條件來分析,即從壓縮機與管網的聯合運行來分析,管網流量、阻力的變化與壓縮機工作不協調應是引起壓縮機喘振的重要原因。這種工作的不協調可以分為兩點:第一,壓縮機的流量等于或小于喘振流量;第二,壓縮機排氣壓力低于管網氣體壓力。因為聯合運行點是由壓縮機特性線和管網特性線共同決定的,如果聯合運行點落在壓縮機特性線的喘振區時就會出現喘振。

2、防喘和抑喘方法

由于喘振的嚴重危害性,所以防止喘振和抑制喘振的發生,一直是長期研究的重要課題,有許多行之有效的方法。歸納起來分為兩類:一是在壓縮機本體設計時采取的,以擴大穩定工況范圍為目的;二是針對壓縮機運行條件即從壓縮與管網聯合運行上采取的。

第一類方法中,離心式壓縮機設計上采取的措施:一是在氣動參數和結構參數選擇上,如采用后彎式葉輪,無葉擴壓器,出口寬度減窄的無葉擴壓器,葉輪葉片進口邊適當加厚等;二是在設計時采用導葉可調機構或者增設專用噴嘴,以便運行需要時,將部分氣流從葉輪出口引噴入到葉輪入口,改變葉輪入口氣流的預旋,抑制喘振發生。機匣處理技術,也可以應用到離心式壓氣機,如對半開式離心式葉輪,在輪蓋側靠近葉輪人口處機殼上開設軸向斜槽和在葉輪出口無葉過渡段機殼上開設環形縫隙與一容積腔相連等。

第二類方法中除了離心式壓縮機的導葉可調外,比較普遍的是采用防喘裝置。一方面設法在管網流量減少過多時增加壓縮機本身的流量,始終保持壓縮機在大于喘振流量下運轉;另一方面就是控制管網的壓力比和壓縮機的進、出口壓比相適應,而不至高出喘振工況下的壓比。當管網需要的流量減少到壓縮機喘振流量時,旁通閥打開,讓一部分氣體回流到入口或放空,使實際通過壓縮機的流量為大于喘振流量,防止喘振發生,它常應用于工業離心式壓縮機。

結論:目前,離心式壓縮機防喘振控制方法很多,各種控制方法互有優缺點。壓縮機的防喘振控制思想要符合整套乙烯生產裝置和設備指標的要求,不能顧此失彼,要是整個機組的性價比達到最大化,這是壓縮機防喘控制的最終目標。

[1]曾慶生,王湘江.基于小波能量譜和粗糙集的離心式壓縮機振動故障診斷.中南大學學報(自然科學版),2009年3期.