某型艦船閥門內漏溫差檢測法可行性研究

劉 波,吳真光,劉廣棟

(1.91872部隊,山東 青島 266012;2.92330部隊,山東 青島 266000)

眾所周知,管內介質的隔斷是靠閥心和閥座表面密封來實現的。然而,由于兩密封面的平面度引起的黏著磨損造成公差增大,堅硬粒子在荷載作用下產生的沖蝕,泡點狀態液體壓力變化形成汽泡產生的汽蝕以及耐蝕材料保護膜的破壞,裸露金屬在腐蝕環境的腐蝕及人為操作不當均可導致閥心、閥座密封失效,使閥門出現內漏[1]。時有發生的介質污染、某些火災爆炸、中毒事故都是閥門內漏造成的。艦船上閥門一旦出現內漏或失靈,就會造成嚴重事故,甚至艇毀人亡[2]。

國外從20世紀60年代起就開展了閥門泄漏檢測技術的研究,部分研究成果已經得到了廣泛應用[3]。目前,我國在這方面還只是處于理論研究階段,沒有實用的產品。基于檢測高溫介質斷流后閥門發生內漏時閥門前后溫度的差異值,來確定閥門的內漏情況,筆者搭建了模擬泄漏管道溫差檢測實驗臺,并提出了一套經濟、實用、簡便的檢測方法。

1 試驗方案

搭建模擬泄漏管道溫差檢測實驗臺,在艦船閥門進水口前20 mm布置一個溫度傳感器,在出水口后每隔20 mm布置3個溫度傳感器,并使用TF8溫度控制器顯示管道各監測點實時溫度,出現內漏事故后,記錄并分析傳感器溫度值,來確定閥門的內漏情況。模擬泄漏溫差檢測實驗臺的基本組成:蓄水池、水泵、主管道、模擬泄漏管道、艦船用DN50閘閥、PT100貼片式溫度傳感器、TF8溫度控制器、PC數據處理端。

2 方案介紹

1)采用PT100貼片式溫度傳感器和TF8溫度控制器對閥門兩側進行溫度實時監測。

2)模擬不同泄漏量狀態,記錄并分析不同泄漏量狀態下閥門前后溫度變化及溫差變化。

3)PT100貼片式溫度傳感器測溫分辨率為0.1℃,測溫精度為0.5%FS,測溫范圍為 -199.9~610℃,系統中所有監測點的單次測量時間10 s。

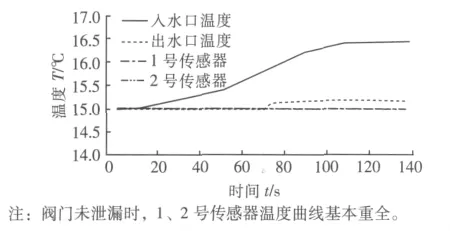

泄漏判定:主管道正常運行時,模擬泄漏管道無介質流通,閥門附近溫度場分布應處于穩定趨勢下,如圖1所示。當某一時刻閥門發生內漏時,閥門附近產生溫度場的突然變化,通過傳感器即時監測到其溫度變化。采集數據,并對數據進行圖形化分析,即可根據溫差變化曲線判斷閥門是否發生內漏及內漏量大小。

圖1 閥門未泄漏時測點溫度變化曲線

溫差檢測法方案詳細說明:①搭建模擬泄漏溫差檢測實驗臺,選用齒輪泵作介質循環動力,管道材料選用DN50型號的UPVC材料,閥門為艦船用DN50閘閥,采用主副管道、雙出水口布置。主管道用于水的循環,裝有閘閥的副管道作為模擬泄漏管道。②在閥門出入水口兩側布置PT100貼片式溫度傳感器,并連接至TF8溫度控制器。③恒定水溫,開啟水泵,模擬管道正常運行狀態,扭轉閥門開關模擬閥門不同泄漏量的狀態。實驗恒定水溫35℃,分別采集泄漏量為12.5 mm3/s、50 mm3/s、100 mm3/s、300 mm3/s時各傳感器溫度數據。

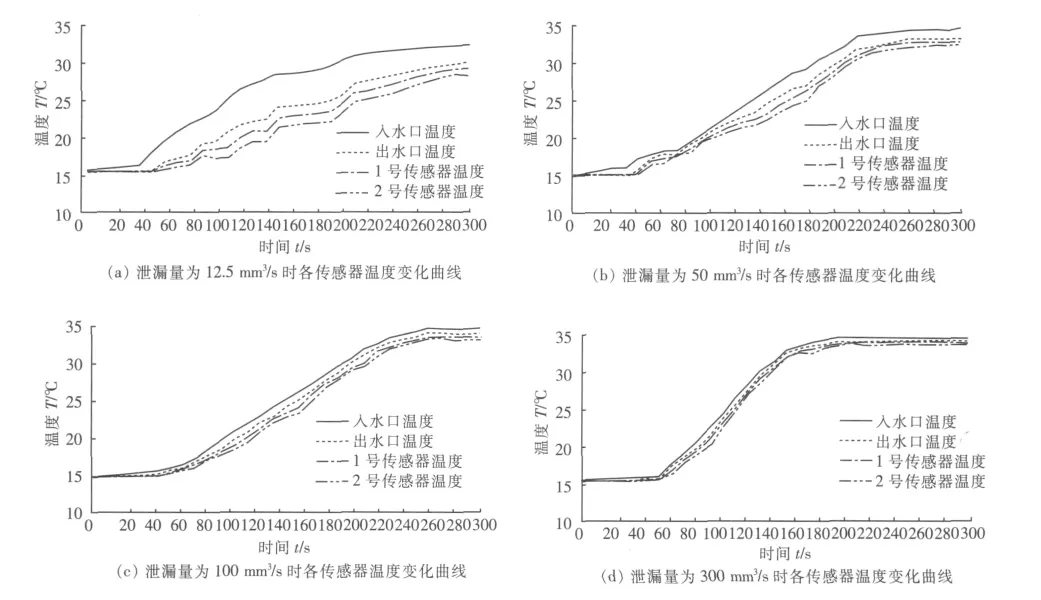

實驗數據分析如圖2和圖3所示。

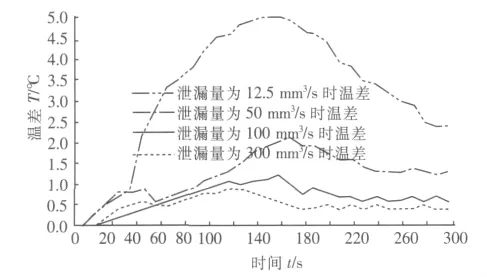

圖2 不同泄漏量狀態下各傳感器溫度變化曲線

由圖2可以明顯的觀察到,在閥門未發生內漏狀態下和發生內漏后閥門附近溫度場的變化 (時間前50 s為未泄漏狀態),并可總結出以下幾點規律:①閥門未發生內漏時,由于管道的熱傳導,致使閥門前后溫度有一定的溫差,在水溫恒定35℃狀態下,恒定溫差值約為1.1~1.5之間。②當閥門發生內漏后,閥門前后溫度場發生突變,由圖3可以明顯的觀察到溫度突變。③經過一段時間后閥門前后溫差基本保持恒定。④泄漏量越大,閥門進出水口溫差越小,各傳感器溫度趨于穩定的時間越短。⑤發生內漏時,進出水口溫差呈現先升高再降低的變化狀態,然后趨于穩定,如圖3所示。因此,當檢測艦船閥門是否發生內漏時,就可采用這種方法,一旦閥門進出水口產生一定的溫差變化,并呈現一定規律時就可判斷出該閥門是否發生內漏,以及界定出內漏泄漏量的范圍。

3 方案特點

該方案采用PT100溫度傳感器及TF8溫度控制器對閥門進出水口溫度進行檢測,對數據稍作分析就可以判斷出閥門是否發生內漏,具有方便、經濟、實用的特點, 既可作為艦船日常維護的檢測手段,也可作為艦船日常實時監測手段。

圖3 不同泄漏量狀態下閥門進出水口溫差變化曲線

另外,該方案可優化性高,目前數據處理使用PC電腦,以后可采用PLC技術,將數據采集及數據分析模塊綜合在一起,使檢測變得更加靈活自由,并可實現該產品的產業化。

4 總結

閥門內漏是伴隨閥門使用出現的故障方式,而且不易被發現和檢測[4],本文提出的溫差檢測法是基于某艦船閥門內漏的故障而開展的檢測技術研究,經過實驗驗證分析,可以直接應用于所有艦船閥門內漏的檢測,對增加閥門的檢測手段,及時發現閥門故障,降低維修保障費用有重要意義。將直接為提高艦船閥門維修保障能力、降低閥門內漏引起的系統故障、提高艦船的安全性,提供檢測方法和技術支持。

[1]陳讓曲,趙聲玉.閥門的泄漏與控制 [J].通用機械,2005(2):11.

[2]暢海芳.閥門內漏治理大有可為 [J].電力安全技術,2009,11(5):57-59.

[3]戴光,王新穎,張穎,等.承壓閥門內漏聲學檢測方法 [J].大慶石油學院學報,2003,27(3):70-73.

[4]高開科.低泄漏閥門試驗標準及應用 [J].閥門,2004(2):28-29.