海水環(huán)境下鐵路橋梁混凝土結構耐久性施工技術

邱厚好

(中鐵十六局集團 二公司,天津 300162)

1 工程概況

曹妃甸特大橋是新建遷曹鐵路上一座特大型橋梁,位于河北省唐山市南部70 km的渤海海濱地區(qū)。橋梁全長7 477.26 m,下部結構共243個墩臺,采用直徑1.00 m,1.25 m和1.50 m的鉆孔樁,獨立承臺,圓端型橋墩,T型橋臺。樁基、承臺和墩臺混凝土設計強度等級為C45。

該橋橋址處于近海區(qū)域,一般水深3~5 m,跨納潮河區(qū)段1.4 km水深8~20 m。水質(zhì)分析為:地表水(海 水 ),Mg2+含 量 1 564.9 mg/L,Cl-含 量17 611.6 mg/L,含量4 639.7 mg/L,pH值含量8.9。地下水 pH 值 11.31,Mg2+含量 55.9 mg/L,Cl-含量5 789 mg/L,含量1 436.1 mg/L。根據(jù)《鐵路混凝土結構耐久性設計暫行規(guī)定》及其局部修訂條文中環(huán)境水對混凝土侵蝕程度的類型及侵蝕的判定,地表水及地下水對混凝土均具侵蝕性,作用等級為H3、L3。橋梁墩臺、承臺、樁基等結構將長期浸泡在海水中,對結構混凝土的耐久性要求極高。

外界環(huán)境因素對混凝土結構的破壞是物理化學作用的結果,環(huán)境因素引起混凝土結構損傷或破壞主要有混凝土的碳化、氯離子的侵蝕、堿—骨料反應、凍融循環(huán)破壞和鋼筋銹蝕。混凝土材料的自身特性和結構的設計與施工質(zhì)量是決定耐久性的內(nèi)因,混凝土的材料組成直接影響其耐久性,混凝土結構所處的環(huán)境條件和防護措施是影響其耐久性的外因。

2 混凝土配合比設計及優(yōu)化

針對混凝土結構耐久性的影響因素,從內(nèi)因入手,通過優(yōu)化配合比設計,增強混凝土密實度,達到混凝土耐久性要求。根據(jù)混凝土耐久性規(guī)范,海水環(huán)境條件下耐久性混凝土的基本要求有最大水膠比為0.40;最小水泥用量為300 kg/m3;最大氯離子含量占水泥用量的0.1%;最大堿含量3.0 kg/m3。基于以上幾點要求并兼顧混凝土結構大體積的特點,對混凝土配合比進行優(yōu)化設計。

1)主要原材料

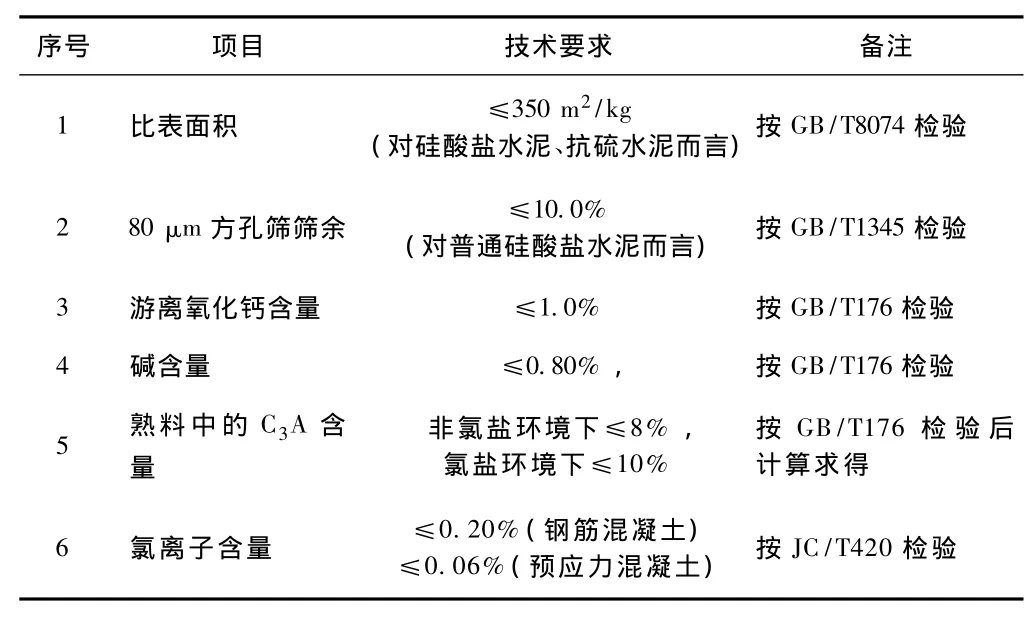

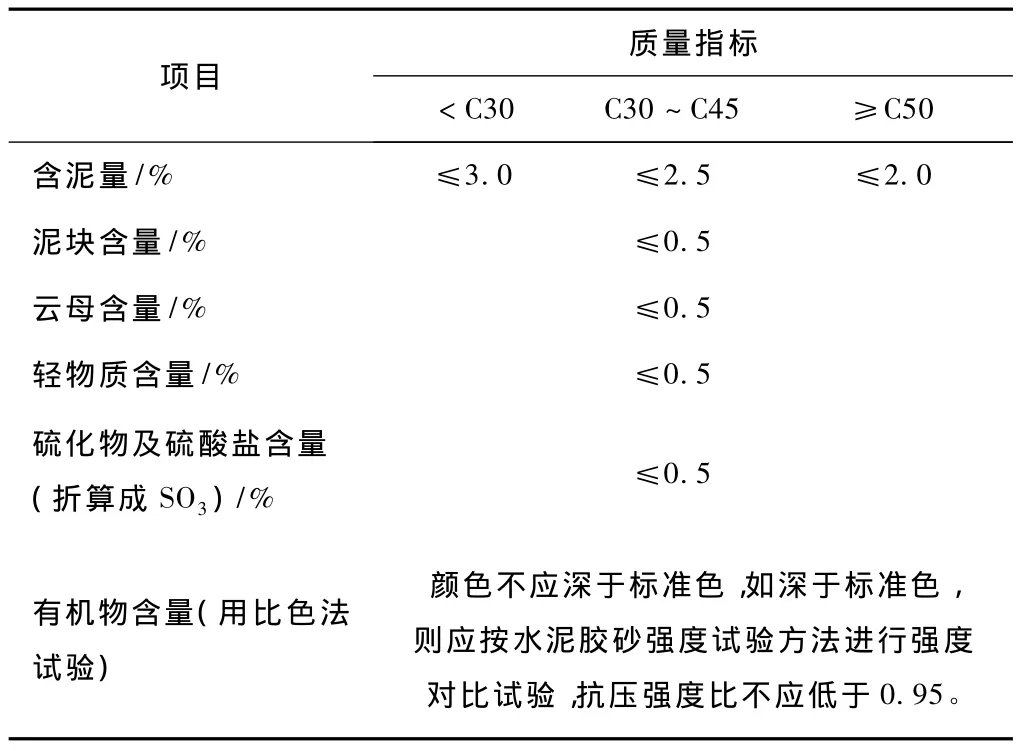

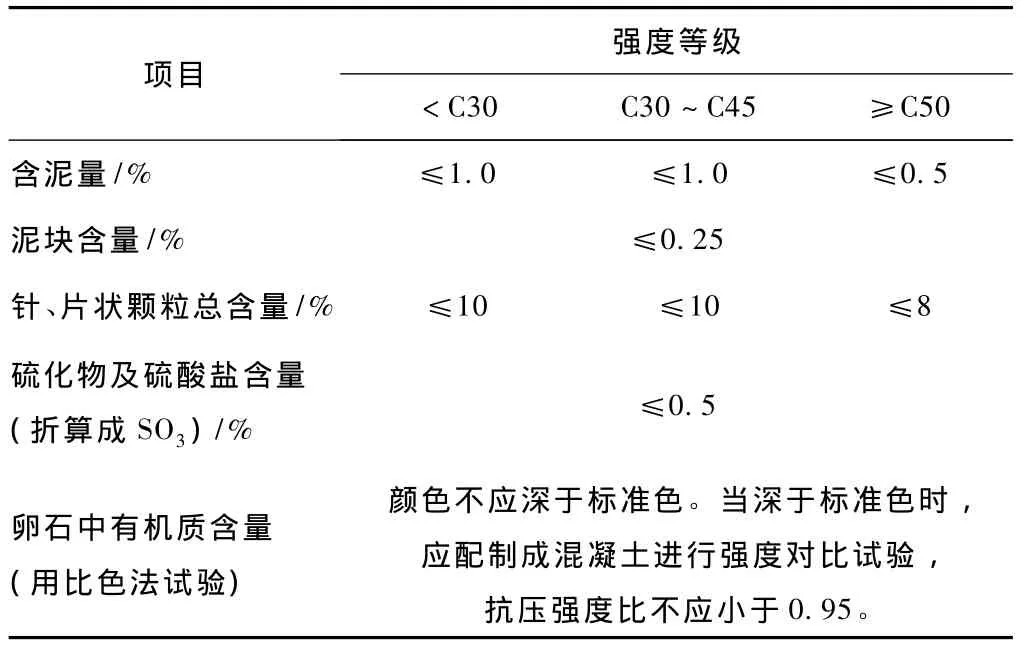

耐久性混凝土對各原材料的技術要求除應滿足國家標準GB/175的規(guī)定外,還應滿足表1~表3的要求。

水泥采用冀東普通硅酸鹽水泥,標號為P.O42.5;粗、細骨料產(chǎn)地均為遷安,細骨料細度模數(shù)為2.8,表觀密度為2 550 kg/m3,粗骨料粒徑為5~25 mm,16.0~31.5 mm,表觀密度為2 840 kg/m3。

表1 水泥的技術要求

表2 砂中有害物質(zhì)限值

表3 粗骨料的有害物質(zhì)含量 %

2)水膠比、坍落度

為保證混凝土的強度,采用了較低的水膠比為0.31;設計坍落度為140~180 mm。

3)摻合料

粉煤灰含有大量的活性 SiO2,其摻入具有增強效應、增塑效應、填充效應和消減溫度峰值,減少水泥用量,減少混凝土水化熱,從而增強混凝土耐久性的作用。針對本工程實際情況將混凝土中加入30%粉煤灰(粉煤灰與膠凝材料的比值)。

4)外加劑

防凍劑能夠降低拌合物冰點,細化冰晶,使混凝土在負溫下保持一定數(shù)量的液相水,使水泥緩慢水化,改善了混凝土的微觀結構。由于本工程為典型冬期施工,在混凝土中加入2%的防凍劑。

為保證混凝土和易性并減少用水量,在混凝土中加入UNF-1A高效減水劑1.75%;為增強海水環(huán)境混凝土耐久性在混凝土中增加HE-8防腐劑9.6%(與膠凝材料的比值)。

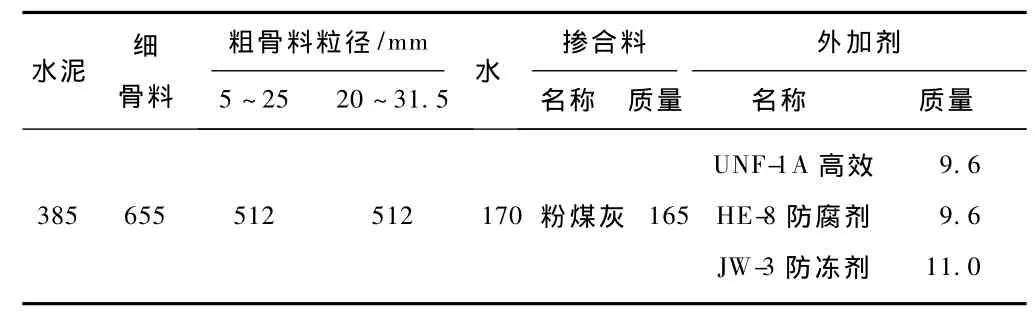

5)最后選定理論配合比 1∶1.70∶2.66∶0.30∶0.0175∶0.0175∶0.02,水膠比為 0.31,每立方米混凝土用料量如表4所示。

表4 混凝土用料量(以質(zhì)量計) kg/m3

6)混凝土標準試件56 d抗壓強度分別為56.7 MPa、56.2 MPa和 56.6 MPa,56 d 混凝土強度達到設計強度的126%,強度符合要求。

3 耐久性混凝土施工質(zhì)量控制

3.1 原材料質(zhì)量控制

混凝土是一種復雜的多組分的非均質(zhì)材料,影響混凝土性能的影響因素也是非常復雜的。對于耐久性混凝土,由于需要摻較高摻量的活性摻合料及為滿足工作性需要摻經(jīng)復合的高效減水劑,其材料組分比普通混凝土更為復雜。原材料不同的耐久性混凝土,其物理力學性能、工作性能及耐久性將會有較大差異。

膠凝材料是影響高性能混凝土性能的主要因素,而對于耐久性占主要地位同時也要滿足較高強度的高性能混凝土,除水泥外,摻合料的質(zhì)量和品質(zhì)、尤其是摻合料的質(zhì)量穩(wěn)定性尤為重要。從產(chǎn)品生產(chǎn)質(zhì)量控制上來講,我國對摻合料的產(chǎn)品質(zhì)量控制不如水泥那樣嚴格,往往導致不同批次的摻合料在質(zhì)量上有較大的差異。當摻合料質(zhì)量變化較大時,將首先反映在混凝土拌合物工作性上有較大的波動,最終將反映在混凝土力學性能和耐久性能的差異。

配制耐久性混凝土選用堅硬、高強、密實而無孔隙和軟弱雜質(zhì)的優(yōu)質(zhì)骨料。對細骨料要求使用中粗砂,且級配良好、含泥量少。粗骨料在混凝土中起骨架作用,要優(yōu)先采用抗壓強度高的粗骨料,骨料應為表面粗糙利于與水泥界面黏結的碎石 。

高效減水劑對膠凝材料有強烈的分散作用、隨著高效減水劑技術的發(fā)展和高效減水劑減水率的提高,減水率已可提高到25%甚至35%以上。高效減水劑的增強效果已相當顯著,對于高性能混凝土來講,更重要的是摻高效減水劑后混凝土的坍落度損失問題,這就要求高效減水劑與復合了水泥和摻合料的膠凝材料有好的相容性,只有使用既具備了高減水率、又能與膠凝材料相匹配的高效減水劑,才能配置出工作性好、易施工、較密實、體積穩(wěn)定的高性能混凝土。

因此,原材料質(zhì)量合格和質(zhì)量穩(wěn)定性是保證混凝土質(zhì)量的重要因素。耐久性混凝土的施工必須建立在嚴格的原材料質(zhì)量檢驗制度,嚴格按混凝土配合比設計及選定時所確定的原材料質(zhì)量要求,對進場材料進行認真的試驗檢驗和把關,達不到質(zhì)量要求的一律退場。

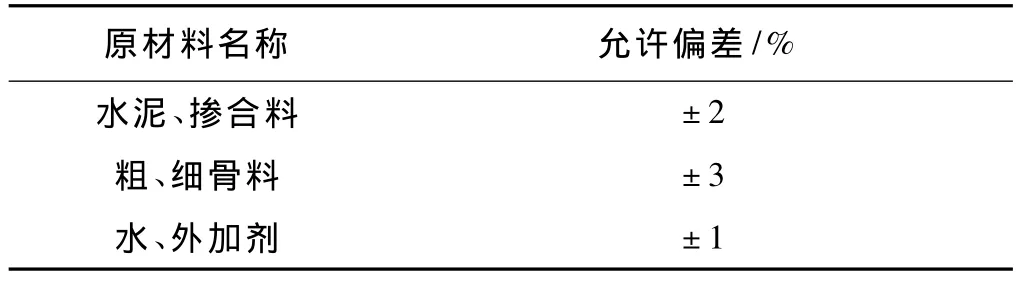

3.2 拌制

混凝土的拌制目的,除了按設定的配合比達到均勻混合外,還要達到強化、塑化的作用。高性能混凝土由于水膠比較小,同時摻入的摻合料的細度比水泥細,所以,高性能混凝土對單位體積的用水量極為敏感,因此,高性能混凝土拌制對水和外加劑稱量偏差的規(guī)定比普通混凝土嚴格,耐久性混凝土原材料允許稱量偏差見表5。不同的拌合方式與投料程序,對混凝土拌合的均勻性有較大的影響,高性能混凝土拌合物比較黏稠,為了保證混凝土攪拌均勻,必須采用性能好、攪拌效率高的行星式、雙錐式或臥軸式強制攪拌機,攪拌機中磨損的葉片應及時更換。高性能混凝土拌合物宜先以粗、細骨料拌合均勻,再加水和外加劑,然后徐徐加入膠凝材料,攪拌時間應比常規(guī)混凝土延長40 s以上。

表5 確定耐久性混凝土原材料允許稱量偏差

3.3 澆筑

耐久性混凝土的工作性能好壞,直接關系到混凝土的密實性、強度和耐久性。在澆筑時,應不離析、不分層、保水性好、流動性好、并能保證施工所要求的稠度。

混凝土的保護層厚度是影響耐久性的重要技術指標,澆筑前要仔細檢查模板、鋼筋、預埋件、預留孔、保護層墊塊等的位置、規(guī)格和數(shù)量,在主要受力部位保護層厚度不得有負的偏差。

耐久性混凝土應采用高頻振搗器梅花形插搗,振搗至混凝土頂面基本不冒氣泡,當混凝土澆筑至頂面時,宜采用二次振搗及二次抹面。對于流動性大的耐久性混凝土,振搗器應注意不能過振,以防止骨料下沉引起混凝土不均勻現(xiàn)象。混凝土振搗、抹面后,應刮去表面浮漿,確保混凝土的密實性。

對于大體積混凝土或夏季炎熱天氣施工時,由于在高溫下拌合和澆筑混凝土,水分蒸發(fā)快,諸多原因引起坍落度損失,難以保證所設計的坍落度,易降低混凝土的強度、抗?jié)B和耐久性。若摻用高效減水劑的混凝土,溫度高氣泡易揮發(fā),降低其含氣量,且變得不穩(wěn)定,含氣量難于控制,使混凝土坍落度的控制變得較為困難。對高性能混凝土的澆筑溫度、最大升溫和內(nèi)外溫差必須進行控制,限制夏季混凝土出料溫度不得大于30℃,規(guī)定混凝土內(nèi)外溫差不超過20℃,來保證混凝土的澆筑質(zhì)量。冬期施工必須對拌合原材進行熱處理后才能使用,并加入適宜的防凍劑。

3.4 養(yǎng)護

養(yǎng)護質(zhì)量對確保高性能混凝土質(zhì)量非常關鍵,特別是對摻合料的混凝土的耐久性影響十分明顯。大量試驗研究證明因為摻合料的水化滯后效應,如果養(yǎng)護不夠,摻合料不能充分完成水化反應,使?jié)撛诟咝阅軆?yōu)勢不能充分發(fā)揮,從而達不到應有的耐久性。

對摻Ⅱ級粉煤灰和硅灰的高性能混凝土進行不同養(yǎng)護時間的耐久性測試,測試方式是分別對標養(yǎng)室內(nèi)7,14,28 d的高性能混凝土試塊進行強度和電通量測試,以及在自然狀態(tài)下養(yǎng)護至90 d的測定。研究結果證明:混凝土潮濕養(yǎng)護7 d的電通量比潮濕養(yǎng)護28 d的增大將近一倍,潮濕養(yǎng)護15 d后,隨養(yǎng)護時間延長,電通量值降低的幅度不大。

因此,耐久性混凝土抹面后,應立即覆蓋,防止水分散失。終凝后,混凝土頂面應立即開始持續(xù)潮濕養(yǎng)護。拆模前12 h應擰松側模板的緊固螺帽,讓水順模板與混凝土脫開面滲下,養(yǎng)護混凝土側面。整個養(yǎng)護期間,尤其從終凝到拆模的養(yǎng)護初期,應確保混凝土處于有利硬化及強度增長的溫度和濕度環(huán)境中,在常溫下,應至少養(yǎng)護15 d,氣溫較高時可適當縮短濕養(yǎng)護時間;氣溫較低時,應適當延長養(yǎng)護時間。

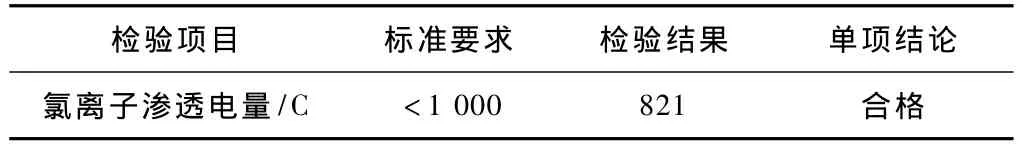

4 混凝土耐久性檢驗

為保證混凝土耐久性,特別是在海水環(huán)境內(nèi)不受氯離子侵蝕破壞,特委托“國家建筑材料工業(yè)房建材料質(zhì)量監(jiān)督檢驗測試中心”對養(yǎng)護56 d的混凝土標準試件做氯鹽環(huán)境下電通量檢測,檢測結果符合鐵建設[2005]157號《鐵路混凝土結構耐久性設計暫行規(guī)定》標準中氯鹽環(huán)境下混凝土電通量的要求。檢驗報告摘要如表6。由表6可知,此種配合比的混凝土滿足海水條件下施工要求,能夠保證混凝土的強度及耐久性。

表6 檢驗報告摘要

5 保證混凝土的耐久性輔助措施

1)加大混凝土保護層的厚度,將樁基鋼筋保護層厚度加大至10 cm、承臺和墩身的保護層厚度加大至6 cm,防止由于混凝土保護層碳化引起鋼筋鈍化膜的破壞。

2)在承臺和墩身的鋼筋保護層內(nèi)加一層鋼絲網(wǎng)片,本工程采用的是φ3.5的冷拔鋼絲網(wǎng)片,防止因混凝土表面的開裂導致海水對混凝土的侵蝕。

3)采用環(huán)氧樹脂、聚氨酯為基的復合型或厚涂層對承臺及墩身的混凝土表面進行防護,復合型涂層或厚涂層與混凝土的黏結力不小于1.5 N/mm2。經(jīng)現(xiàn)場進行試驗和比選,選用中國鐵道科學研究院研制的ZV型修補膠和ZB罩面膠進行涂刷防腐。施工工藝:首先采用ZV修補膠和冀東普通硅酸鹽R425水泥按1∶1(重量比)配置成漿液涂刷3道,以封閉因養(yǎng)護不當可能出現(xiàn)的細微裂紋或表面缺陷;然后采用ZB罩面膠涂刷2道,以增強涂層的硬度、光澤度、耐久性和耐水性。

6 結語

通過對海水環(huán)境混凝土施工進行深入研究,從海水環(huán)境混凝土耐久性問題入手,在查閱大量相關資料并進行試驗的基礎上,采取以優(yōu)化混凝土配合比、加強施工過程控制等為主要措施,有效解決了海水環(huán)境混凝土的自身密實度問題。通過改變混凝土配合比,加入粉煤灰等材料代替水泥,在保證了海水環(huán)境下混凝土耐久性的同時,節(jié)省了費用,也減小了混凝土硬化過程中水化熱、降低了出現(xiàn)溫度裂縫的可能性。同時采取了其他進一步保證混凝土耐久性的相關措施,取得了良好的效果,可以為今后海域混凝土施工提供參考。

[1]中華人民共和國鐵道部.TB10203—2002 鐵路橋涵工程施工規(guī)范[S].北京:中國鐵道出版社,2002.

[2]中華人民共和國鐵道部.鐵建設[2005]157號 鐵路混凝土結構耐久性設計暫行規(guī)定[S].北京:中國鐵道出版社,2005.

[3]中華人民共和國鐵道部.鐵建設[2005]160號 鐵路混凝土工程施工質(zhì)量驗收補充標準[S].北京:中國鐵道出版社,2005.

[4]江京平,戴友保,彭建萍.武廣鐵路客運專線耐久性混凝土施工技術[J].鐵道建筑,2010(1):153-155.