基于模塊化關節輕型機械臂的研制

方紅根, 楊 軍

(上海電氣集團股份有限公司中央研究院,上海200070)

自1962年美國研制出世界上第1臺工業機器人以來,機器人技術及其產品發展很快,已成為柔性制造系統(Flexible Manufacturing System,FMS)、自動化工廠(Factory Automation,FA)、計算機集成制造系統(Computer Integrate Manufacture System,CIMS)的自動化工具。

隨著工業機器人向更深、更廣方向的發展以及機器人智能化水平的提高,機器人的應用范圍還在不斷擴大,已從汽車制造業推廣到其他制造業。諸如采礦機器人、建筑業機器人以及水電系統維護維修機器人等各種非制造行業。此外,在國防軍事、醫療衛生、生活服務等領域機器人的應用也越來越多,如無人偵察機(飛行器)、警備機器人、醫療機器人和家政服務機器人等均有應用實例。機器人正在為提高人類的生活質量發揮著重要作用。

在國外,工業機器人技術日趨成熟,已經成為一種標準設備而得到工業界廣泛應用,從而也形成了一批在國際上較有影響力的、著名的工業機器人公司,如FUNUC,ABB,Staubli,SCHUNK 等都相繼推出各種型號的工業機器人。這些公司已成為其所在地區的支柱性企業。

工業機器人都具有以下幾個缺點:① 控制模式較為單一;② 負載自重比較低;③ 結構臃腫,占用空間大;④ 能耗大,不易安裝。針對這些問題,進10多年來國外一些科研機構、公司針對一些特定的應用領域都在致力于研制一些質量更輕、負載自重比更大、功率更小、功耗更低,并同時具備位置、力、視覺的感知功能輕型臂。比較典型的有:①德國宇航 局 研 制 的 LWR 系 列 輕 型 臂[1-2];② 德 國SCHUNK公司研制的RPL系列輕型臂[3];③ 美國噴氣推進實驗室研制的用于空間探索的輕型臂,該輕型臂搭載于機遇號和勇氣號進行火星探測[4];④美國國家航空航天局為ROBONAUT空間機器人研制的多功能輕型臂[5];⑤ 美國Foster-Miller公司和iRobot公司研制的用于反恐的輕型臂[6];⑥美國MIT人工智能實驗室研制的WAM系列輕型臂[7],該輕型臂已經由Barrett公司進行產業化和推廣,并應用于工業、醫療以及科研領域;⑦ 德國宇航局于近年研制的醫療輕型臂MIRO已經成功應用于醫療領域[8];⑧ 丹麥 UNIVERSAL ROBOTS公司生產的輕型機械臂已經在歐洲獲得很好的銷量,現正進入亞洲市場[9]。

國內輕型臂領域的研究起步較晚,國內最早意義上的輕型臂誕生于空間項目。之后,國內的一些知名高校和科研院所,如哈爾濱工業大學、國防科技大學、沈陽自動化所、北京航空航天大學等都在進行輕型臂的研制,努力追趕當今世界一流的輕型臂技術水平。但研制的均為樣機,國內尚無企業專門對輕型臂進行研制,并對其進行產業化。

鑒于此,本文從產業化角度出發,采用模塊化關節和模塊化臂桿連接方式來進行輕型機械臂的研發。整個機械臂具有以下特點:① 具有較高的負載自重比,可達0.5;② 具有較高的轉速,關節最高轉速可達5 000 r/min;③ 功耗小,最大功率320 W;④ 結構輕巧,總質量為3.2 kg。

1 輕型機械臂構型的選擇及走線設計

機械臂的構型是非常重要的,合理的構型設計不僅可以減小空間的占用,還能夠減輕系統質量、降低系統的復雜程度,提高整個系統的可靠性。

對于相同尺寸的轉動關節和移動關節,轉動關節所實現的運動空間要遠大于移動關節。考慮極端情況,當使機器人具有相似的工作空間體積時,制作笛卡爾型機械臂(前3個關節均為移動關節)要比制作關節型機械臂(前3個關節均為轉動關節)消耗更多的材料。另外,與其他構型的機械臂相比,關節型機械臂在工作空間內干涉最小,具有最優的結構,故本方案決定采用關節型機械臂。

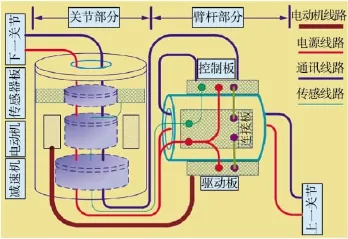

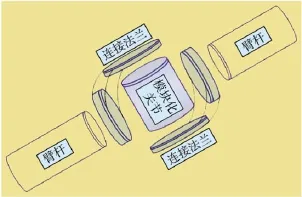

在機械臂的設計過程中,系統的走線設計尤為重要,合理的系統走線有利于提高整個系統的集成度,提高機械臂與環境交互時的安全性。由于傳統工業機器人的走線大多都在機械結構件的外部,勢必導致機器人在工作時線纜與環境產生刮蹭,帶來安全隱患,故本文設計了如圖1所示的機械臂系統走線設計方案。

圖1 機械臂系統走線設計方案

由圖1可知,從上一關節過來的電源線和通訊線進入到臂桿上的驅動板和控制板,驅動板和控制板的通訊通過連接板來進行。當前關節的傳感器線通過關節中心的走線孔連接到臂桿上的連接板,然后再進入控制板。當前關節的通訊線通過關節的端部進入到臂桿的驅動板。從控制板引出的通訊線與從上一關節引出的電源線通過當前關節的中心孔進入下一關節,如此循環便構成整個機械臂的走線方式。

2 輕型機械臂模塊化關節研制

機器人關節的結構形式主要分為2種形式:機電集成模塊化關節和分離式關節。分離式關節具有響應快、結構輕等優點,但是線繩在臂桿內部纏繞復雜,需要考慮張緊和定期更換等問題,并且難以實現大減速比。模塊化關節集驅動、減速、傳感器于一體,集成度高,既縮短了動力傳遞路徑,又可以就近采集傳感器信號,提高了可靠性。模塊化設計方法不僅使機器人的設計和修改變得容易,而且可以縮短開發周期,降低開發費用,使系統的維護變得容易,并能提高系統的互換性,所以在條件允許的情況下,盡可能的使關節結構相同。此外,為了提高整個輕型臂系統的可靠性和安全性,在模塊化關節的設計時同步考慮整個系統的走線設計方案。

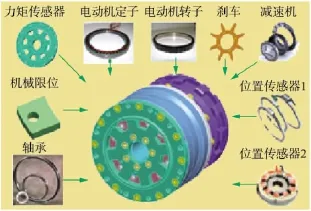

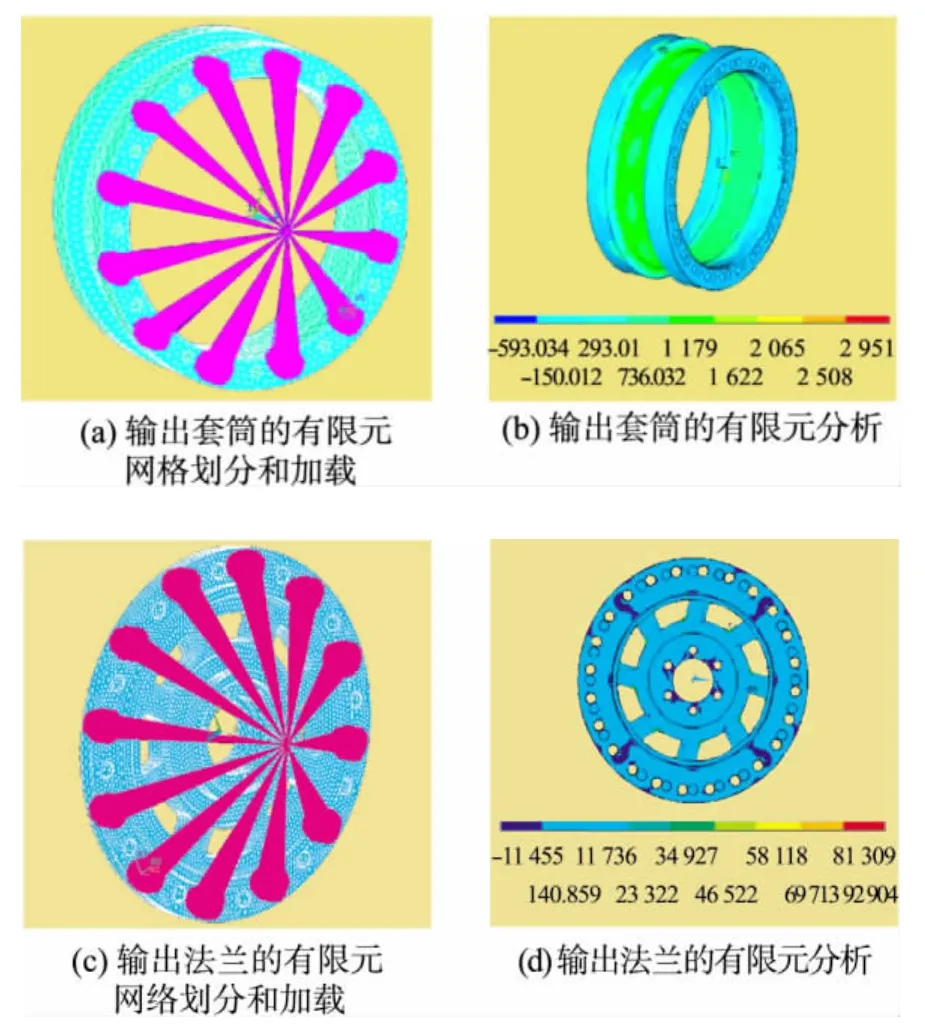

本文設計的機電集成模塊化關節如圖2所示。整個關節的機械部分包括高功率密度比電動機、諧波減速單元、傳動機構、電動機換向霍爾傳感器、高精度相對和絕對位置測量元件、溫度測量元件、限位傳感器等部分組成。在關節的中心位置留有走線孔,便于關節電源線纜和通訊線纜的通過。關節內部輸出端采用2對4點接觸軸承設計,使得整個關節的輸出端具有很高的抗側彎功能。其關鍵零部件采用APDL語言進行優化設計和有限元分析,圖3是對關節輸出法蘭、套筒、電軸的有限元分析。

圖2 模塊化關節數字化樣機

3 模塊化臂桿連接方式

為了便于對模塊化關節進行拼接組裝成機械臂,臂桿連接件的設計也必須是模塊化的,同時兼顧整個系統的走線設計,這樣不僅能提高整個系統的互換性,也便于系統維護。同時,關節連接件的設計必須盡量考慮不會影響機械臂的運動空間。模塊化臂桿的連接方案如圖4所示。

圖3 關鍵部件的有限元分析

圖4 模塊化臂桿連接方案

由圖4可見,模塊化臂桿的連接方案主要由臂桿和連接法蘭組成,模塊化關節的輸入和輸出端都連接法蘭來進行固定。在連接法蘭的輸出端,臂桿元件與其連接。通訊和電源線纜從臂桿中間穿過,然后進入連接法蘭的走線槽,再進入模塊化關節中心,從輸出法蘭的走線槽穿出,進入輸出法蘭所連接的臂桿,進而進入下一個模塊化關節。

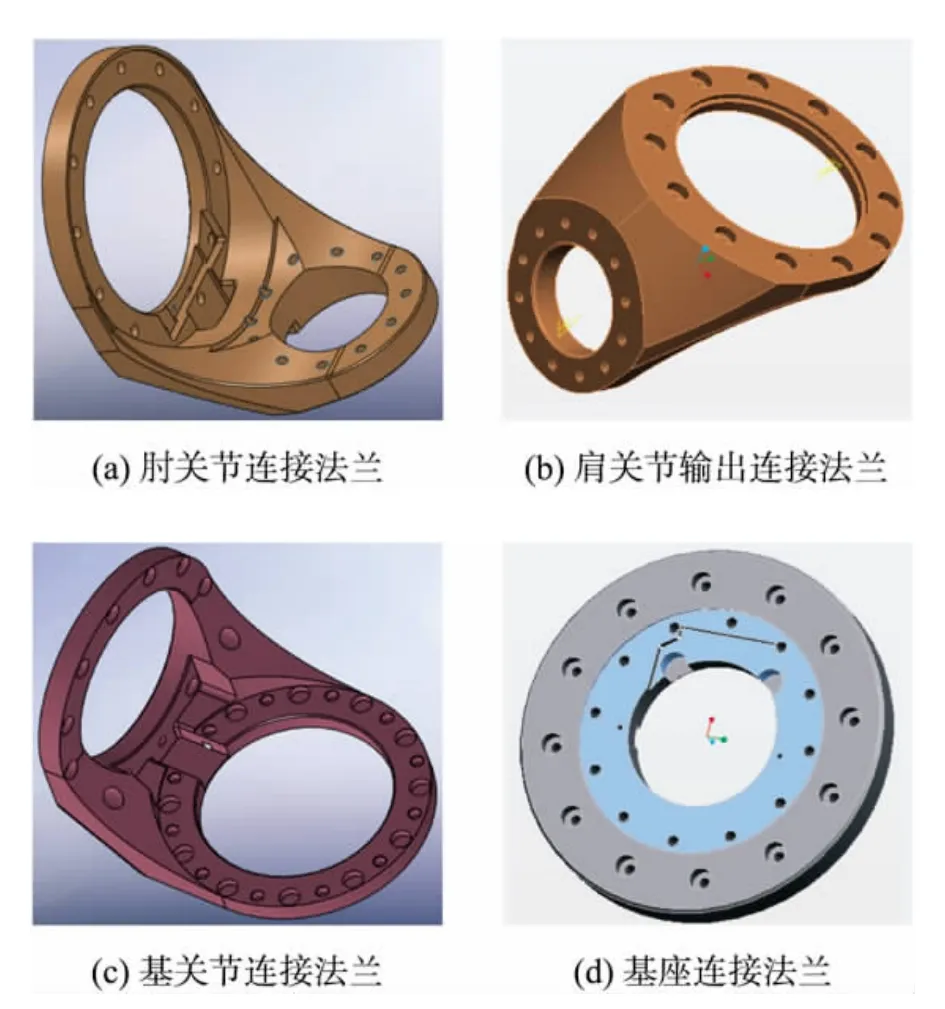

整個系統臂桿連接件數字化設計如圖5所示。

采用模塊化關節和模塊化臂桿連接方式組裝的輕型機械臂機械系統如圖6所示。整個機械臂質量為3.2 kg,臂展為650 mm,末端負載為2 kg,最大功耗為300 W。

圖5 模塊化臂桿連接件設計

圖6 輕型機械臂機械系統

4 輕型機械臂電氣系統

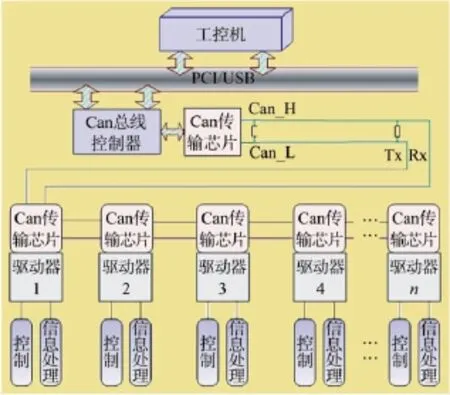

輕型機械臂的電氣系統包含關節運動控制器、Can網絡和Can控制器組成。所有運動控制器以節點的形式掛接在網絡上,通過上層Can控制器來給Can網絡中的各個節點發送指令,同時各個節點也可發送給主端所需要的數據。

關節控制器采用Elmo驅動器,主要負責關節的通訊和控制、傳感器數據的采集、底層軌跡規劃、電動機的驅動;采用ADLINK-Can PCI卡作為上層控制器,它主要負責Can數據的發送和接受、Can網絡的管理。整個Can網絡的連接原理如圖7所示。整個輕型機械臂的通訊波特率為500 Kbps。

5 輕型機械臂軟件系統

圖7 Can網絡與關節控制器通訊圖

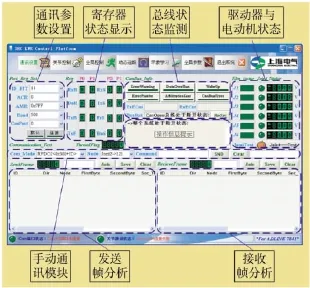

良好的軟件系統能夠提高機器人的使用效率,本軟件系統包含以下幾個模塊:通訊設置模塊、單關節控制模塊、多關節控制模塊、數據動態顯示模塊、數據追蹤模塊、示教模塊和參數設置模塊。每個模塊之間都相互進行通訊。

軟件采用Visual C++進行開發,其主界面如圖8所示。

圖8 Can網絡與關節控制器通訊圖

整個通訊設置模塊包括通訊參數設置模塊、寄存器狀態顯示模塊、總線狀態監測模塊、驅動器與電動機狀態檢測模塊、操作信息顯示模塊、手動通訊模塊、發送幀分析模塊、接收幀分析模塊。

單關節控制模塊包含以下幾個功能:關節標示的選擇、單關節速度控制、軌跡規劃、單關節電流控制、單關節位置控制、數據追蹤、多關節控制界面的功能與單關節控制界面類似。

動態數據顯示模塊主要是為了動態顯示傳感器當前的數據,并實時繪制出曲線。該界面共包含6個子界面,每個子界面對應1個關節,每副子界面既可放大又可縮小,非常便于數據的查看。

示教功能模塊包含以下幾個功能:關節的示教功能、笛卡爾空間示教、操作日志。

全局參數設置模塊便于用戶在線修改一些參數,這些參數包含驅動器的參數設置和用戶自定義參數的設置。驅動器參數的設置可以參見驅動器的說明文檔,用戶自定義參數設置包含系統時鐘設置、發送時間間隔設置、每次最多顯示圖像設置、數據保存最大點數等。

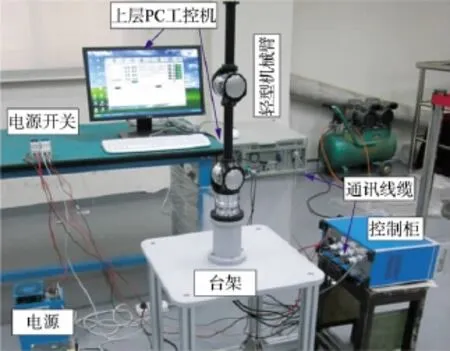

6 輕型機械臂控制實驗

整個輕型機械臂實驗測試平臺如圖9所示,實驗測試平臺由臺架、輕型機械臂、電源、控制柜、上層PC工控機、電源電纜、通訊線纜組成。從輕型機械臂底部引出3束線纜連接到控制柜上對應的端口,從控制柜引出的Can總線通訊線纜連接到上層PC工控機。電源系統由48 V和24 V組成,48 V主要給電動機供電,24 V主要給Elmo驅動器供電。控制時,打開上層控制軟件,指定運動的起始點和終點,輸入軌跡段的時間,便可方便的對機械臂進行控制。

圖9 實驗測試平臺

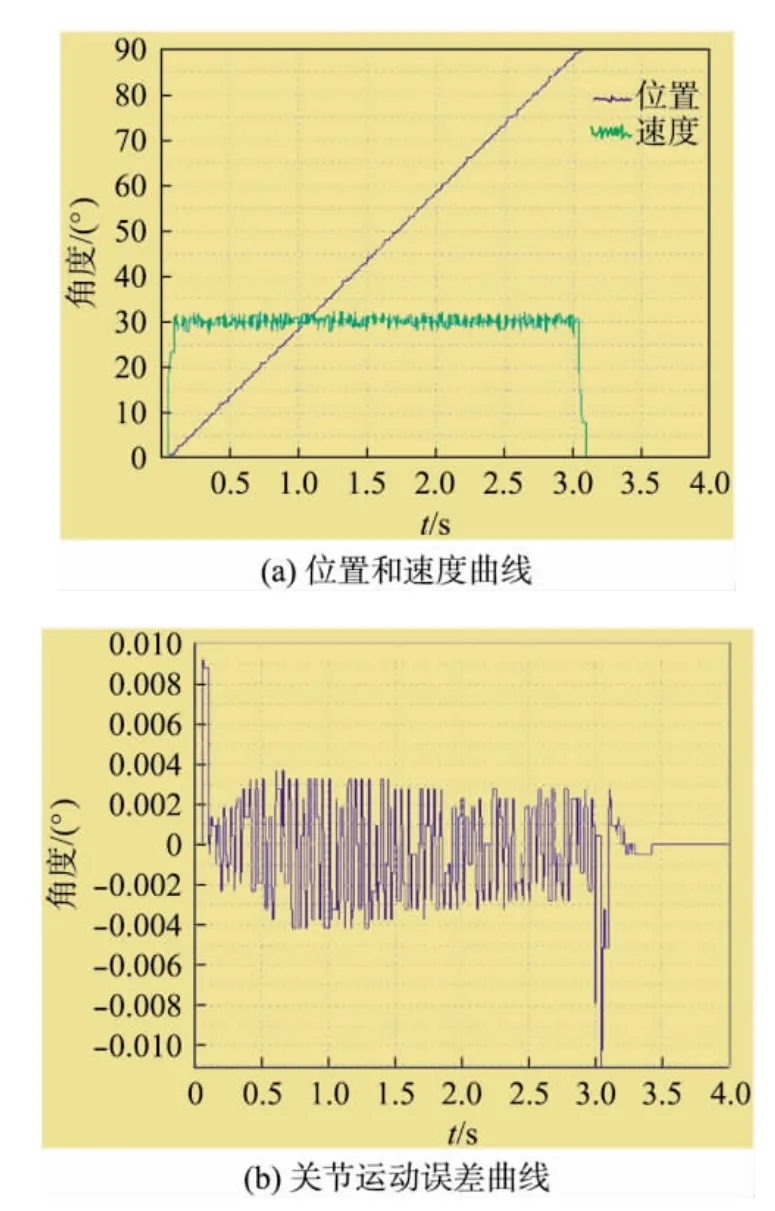

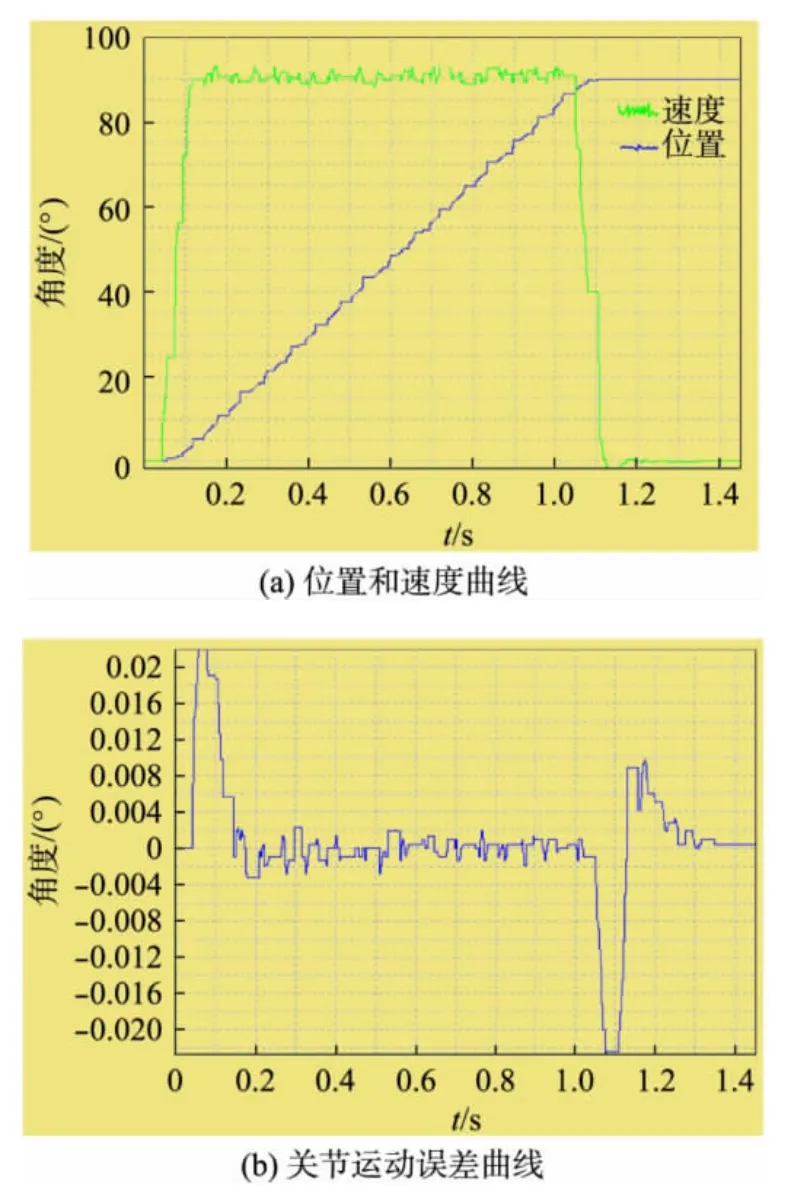

在實驗中,對機械臂的基關節加載兩種測試軌跡,即慢速運動和快速運動。在慢速運動中,關節的期望位置為90°,軌跡的時間為3 s;快速運動中,關節的期望位置為90°,軌跡的時間為1 s。圖10為肩關節慢速運動的位置、速度和誤差曲線,圖11為肩關節快速運動的位置、速度和誤差曲線。

圖10 肩關節慢速運動的位置、速度和誤差曲線

圖11 肩關節快速運動的位置、速度和誤差曲線

由圖10和11可見,在慢速運動過程中,關節的動態誤差在啟動和停止時的幅值約為0.01°,明顯比運動過程中的幅值要大。這是因為在啟動和停止階段由于運行的加速度較大,導致整個系統的慣性力劇增,因而使誤差增大。在運行階段,由于是勻速運動,故誤差曲線分布相對比較均勻,且幅值在±0.004°。在穩態階段,系統誤差為0。在快速運動過程中,啟動和停止階段體現了與慢速運動相似的控制特性,不過動態誤差在±0.01,明顯比慢速運動要大。這是因為快速運動在加速和減速階段需要系統提供比慢速運動更大的加速度,故產生的慣性力更大,因而產生的擾動也更大。在勻速運動階段,誤差的分布也相對較為均勻,且幅值在±0.002,比慢速運動小1倍左右。這是因為電動機存在齒槽效應,在慢速運動階段齒槽效應明顯,故誤差較大。這一點可以從速度曲線得到印證,在慢速和快速的勻速階段,慢速的速度波動明顯比快速的波動大。在快速運動的穩態階段,誤差變為0,與慢速運動相同,體現出很好的穩態控制效果。

7 結 語

本文針對傳統工業機器人存在的缺點,提出采用模塊化設計方法來構建輕型機械臂,詳細的敘述了模塊化關節的設計方式、模塊化臂桿的連接方案、輕型機械臂的電氣系統、輕型機械臂的軟件系統。整個輕型機械臂由模塊化關節和模塊化臂桿連接件組成,由這種方式設計的輕型機械臂具有質量輕、負載能力強、體積小、功耗小、易于安裝、便于維護和互換性好。適用于警備、醫療、家政服務、科研、輕負載搬運的工業應用場合。通過對輕型機械臂進行了不同速度軌跡下的控制,詳細對比了試驗曲線,實驗結果表明,該輕型機械臂具有很好的控制精度。

[1] Hirzinger G,Albu-Schaffer A,Haahnle M,et al.On a new generation of torque controlled light-weight rob-ots[J].IEEE International Conference of Robotics and Automation,2001,4:3356-3363.

[2] Abadia D.Comparative analysis development of control systems for the DLR light weight robot[D].Wessling:University of Zaragossa,2000:55-63.

[3] SCHUNK Corporation.Modular Robots Datasheet [EB/OL].(2010-08-16)[2011-12-01].http://www.schu-nkmodular-robotics.com/.

[4] Michael E S,Michael M,George V.Vision-Based sensing and sontrol for space robotics applications[J].IEEE Transactions on Instrumentation and Measurement,1999,48(4):807-812.

[5] NASA.Robonaut Datasheet [EB/OL].(2011-08-30)[2011-12-01]. http://robonaut.jsc.nasa.gov/default.asp.

[6] Mavroidis.Development of a new arm for the fostermiller talon robot[D].Massachusetts:Northeastern University,2005:62-70.

[7] Barrett Corporation.WAM Datasheet[EB/OL].(2011-10-11)[2011-12-01].http://www.barrett.com/ robot/index.htm.

[8] The German Space Agency.MIRO Robot Datasheet[EB/OL].(2008-05-12)[2011-12-01].http://www.dlr.hde/rm/en/desktopdefault.aspx/tabid-3828/.

[9] UNIVERSAL ROBOT Company.UR Datasheet[EB/OL].(2009-06-20) [2011-12-01]. http://www.universal-robots.com/.