鋰電池打包機(jī)整形定位和拉膠帶結(jié)構(gòu)的設(shè)計(jì)

朱江濤,黃 永

(中國(guó)電子科技集團(tuán)公司第二研究所,山西太原 030024)

近年來(lái),隨著國(guó)家節(jié)能環(huán)保政策的不斷推出,鋰電在節(jié)能環(huán)保領(lǐng)域的應(yīng)用越來(lái)越廣泛,越來(lái)越受到重視,純鋰電動(dòng)力汽車,混合動(dòng)力汽車也開(kāi)始貼近我們的生活。受到政策和市場(chǎng)的雙重刺激,鋰電企業(yè)也開(kāi)始遍地開(kāi)花,工藝技術(shù)水平突飛猛進(jìn),自動(dòng)化程度也越來(lái)越高[1]。但鋰電池電芯極組的組裝打包一直處于手工狀態(tài),而且手工打包的質(zhì)量和效率都不高。于是研制了鋰電池打包機(jī),該設(shè)備用于完成動(dòng)力鋰電池電芯極組的自動(dòng)包膠帶。

1 鋰電池打包機(jī)工作原理及工作流程

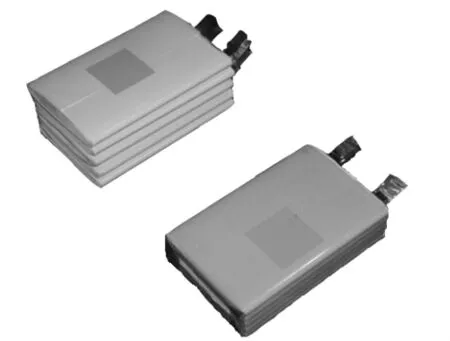

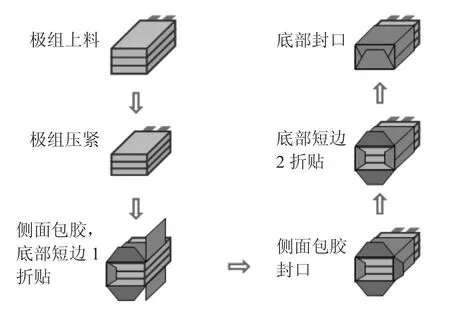

鋰電池打包機(jī)的作用是根據(jù)工藝要求,用專用膠帶將成組疊放的電芯打包成一個(gè)整體電池,如圖1所示。極組通過(guò)同步帶方式進(jìn)行上料;極組包膠帶采用輥輪直線運(yùn)動(dòng)方式實(shí)現(xiàn)。手工將極組排列在同步帶上,由同步帶將極組傳送到推料位置進(jìn)行上料。設(shè)備通過(guò)推料機(jī)構(gòu)將成組極組送至整形定位機(jī)構(gòu),整形后壓緊,再送入輥輪組封邊傳送機(jī)構(gòu)完成極組四面包膠及底部折貼;包好膠帶的極組依次下料。由于在設(shè)計(jì)中采用了大量的可調(diào)行程機(jī)構(gòu),所以該設(shè)備可以滿足不同規(guī)格鋰電池電芯的打包要求。其打包流程如圖2所示。

圖1 電芯極組和打包后的電池

圖2 打包工作流程

2 鋰電池打包工藝要求及打包難點(diǎn)分析

由于客戶方生產(chǎn)工藝的改變,要求設(shè)備的打包精度和表面平整度大幅度提高。打包精度即打包后電池的橫縱向尺寸誤差小于0.4 mm,電芯之間的跑偏精度小于0.4 mm。表面平整度即打包后電池的膠帶面光滑,無(wú)褶皺,無(wú)氣泡現(xiàn)象發(fā)生。單體電芯一般為卷繞,熱壓后的電芯,其材質(zhì)比較柔軟,外形略微膨脹,外層隔膜十分光滑。疊放起來(lái)的電芯極組,其層間摩擦力很小,所以在打包過(guò)程會(huì)發(fā)生錯(cuò)位現(xiàn)象,再加上其材質(zhì)柔軟,外形膨脹,造成整形不齊,達(dá)不到打包后的尺寸精度。而表面平整度是由于拉膠帶過(guò)程不平穩(wěn),每次拉膠帶接觸點(diǎn)不一致造成的,會(huì)產(chǎn)生抖動(dòng)現(xiàn)象。要解決上述問(wèn)題,必須重新設(shè)計(jì)整形定位和拉膠帶結(jié)構(gòu)。

3 整形定位和拉膠帶結(jié)構(gòu)的設(shè)計(jì)

3.1 整形定位部件的設(shè)計(jì)

整形定位部件的結(jié)構(gòu)設(shè)計(jì)如圖3所示,整形定位部件由極耳側(cè)定位、定位擋板、擋柱、支撐輥輪組、上料推桿5部分組成。上料推桿將電芯極組推至定位擋板并靠緊,這樣完成電芯極組兩個(gè)側(cè)邊寬度方向上的定位,然后極耳側(cè)定位推塊推動(dòng)電芯極組至擋柱位置并靠緊,完成電芯極組底邊和極耳側(cè)邊長(zhǎng)度方向上的定位。這樣電芯極組就被固定在相應(yīng)的尺寸偏差范圍內(nèi),等待下一步打包工序。所以整形定位精度直接影響著打包精度,而整形定位的精度則主要取決于極耳側(cè)的定位精度、擋板的垂直度(相對(duì)于基板)、擋柱的垂直度(相對(duì)于基板)、上料推桿的平行度(相對(duì)于基板)。定位擋板的垂直度和擋柱的垂直度以及上料推桿的平行度可以在機(jī)械圖紙和加工裝配中嚴(yán)格要求,但極耳側(cè)的定位精度則取決于自身結(jié)構(gòu)特點(diǎn),這也是設(shè)計(jì)的側(cè)重點(diǎn)。

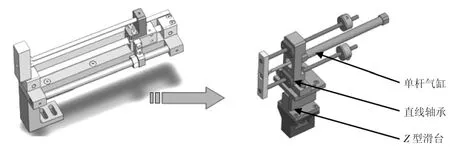

圖3 整形定位部件結(jié)構(gòu)

舊的極耳側(cè)定位部件采用無(wú)桿滑臺(tái)氣缸加直線軸承導(dǎo)向的結(jié)構(gòu),在定位過(guò)程中存在定位塊晃動(dòng),造成電芯極組定位不齊,達(dá)不到需要的定位。而新的結(jié)構(gòu)采用一個(gè)單桿雙作用氣缸作為動(dòng)力,兩個(gè)加長(zhǎng)直線帶座軸承和兩根光軸做導(dǎo)向,一個(gè)Z型滑臺(tái)和兩個(gè)夾持調(diào)整器做上下前后行程調(diào)整。這樣的結(jié)構(gòu)能保證定位塊在運(yùn)動(dòng)過(guò)程中始終垂直于電芯極組的極耳側(cè)定位面,定位精度高而且不會(huì)發(fā)生晃動(dòng),出力穩(wěn)定。如圖4所示。

圖4 極耳側(cè)整形定位設(shè)計(jì)

3.2 拉膠帶部件的設(shè)計(jì)

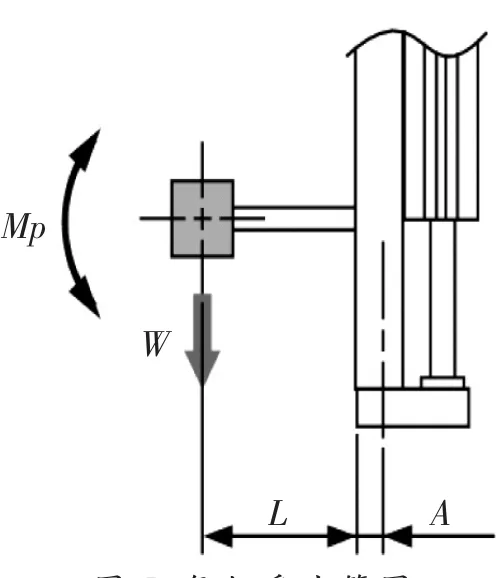

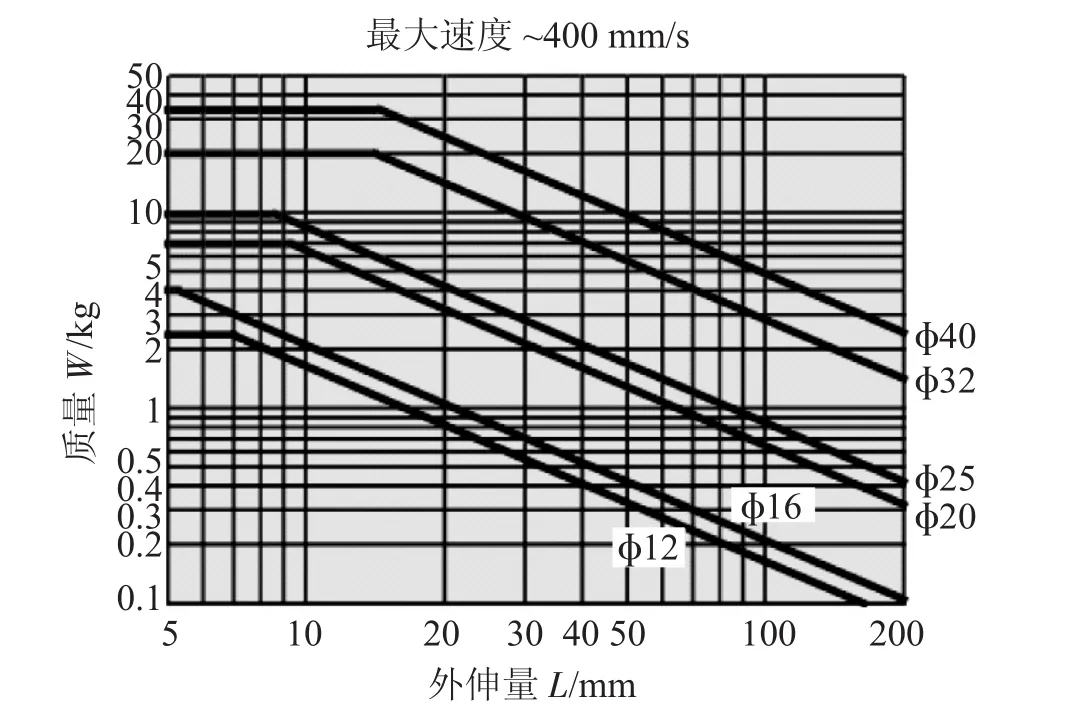

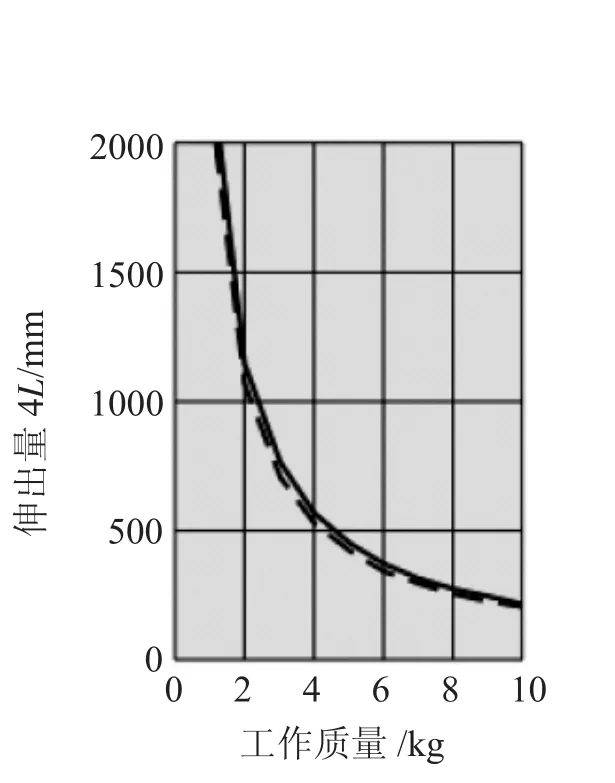

拉膠帶部件的結(jié)構(gòu)直接關(guān)系著打包后鋰電池膠帶表面的平整度。其結(jié)構(gòu)非常重要,舊結(jié)構(gòu)多為氣缸組合上下前后運(yùn)動(dòng),上下運(yùn)動(dòng)定位靠機(jī)械硬限位。這樣的結(jié)構(gòu)調(diào)整起來(lái)比較麻煩,且都為氣缸,氣缸運(yùn)動(dòng)的平穩(wěn)性,精確性都受到氣壓、氣流、負(fù)載變化的多重影響[2],而且當(dāng)前后運(yùn)動(dòng)氣缸伸出時(shí)懸臂較長(zhǎng),所以拉膠帶會(huì)產(chǎn)生“呲呲”的微停頓聲音,且膠帶不平整,褶皺較大。考慮到上述問(wèn)題,必須對(duì)氣缸型拉膠帶結(jié)構(gòu)進(jìn)行模擬計(jì)算,驗(yàn)證該結(jié)構(gòu)是否能符合負(fù)載、速度、加速度、行程、壽命等方面的要求。首先對(duì)氣缸結(jié)構(gòu)進(jìn)行力學(xué)分析,模擬出其受力系統(tǒng)簡(jiǎn)圖,如圖5所示。整個(gè)系統(tǒng)的負(fù)載質(zhì)量為3 kg,拉膠帶速度為200 mm/s,加減速度為3 000 mm/s2,偏心距離(拉膠帶受力重心距氣缸中心的距離)為180 mm,行程為200 mm,氣缸(機(jī)械式滑臺(tái))缸徑為32 mm。然后根據(jù)該型號(hào)氣缸在200 mm/s速度情況下的的動(dòng)態(tài)負(fù)載表可以看出:該氣缸動(dòng)態(tài)負(fù)載隨著偏心距的增大而急劇減小。如圖6所示,其在偏心距為180 mm的地方,負(fù)載約等于1.8 kg,小于負(fù)載質(zhì)量(3 kg),不符合此速度下工作運(yùn)行,所以才會(huì)在拉膠帶過(guò)程產(chǎn)生抖動(dòng),拉力不穩(wěn)定,效果不佳。所以此處不宜選用氣缸。

圖5 氣缸受力簡(jiǎn)圖

圖6 質(zhì)量—外伸量動(dòng)態(tài)負(fù)載表

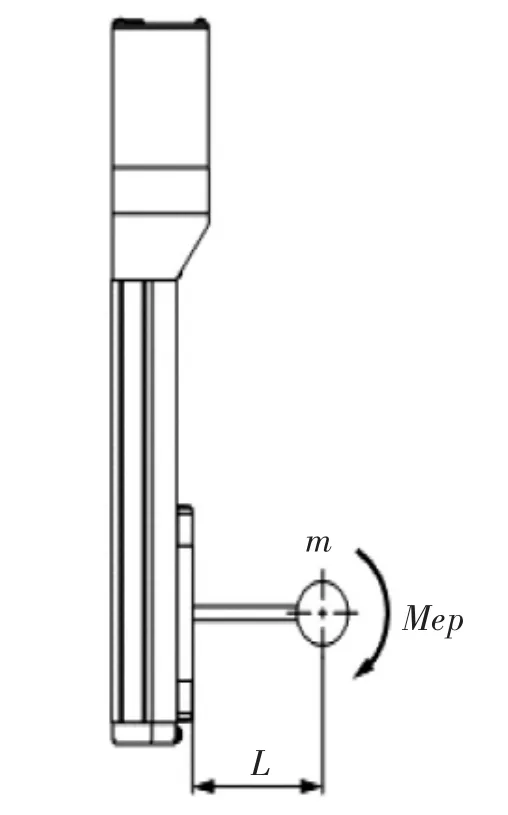

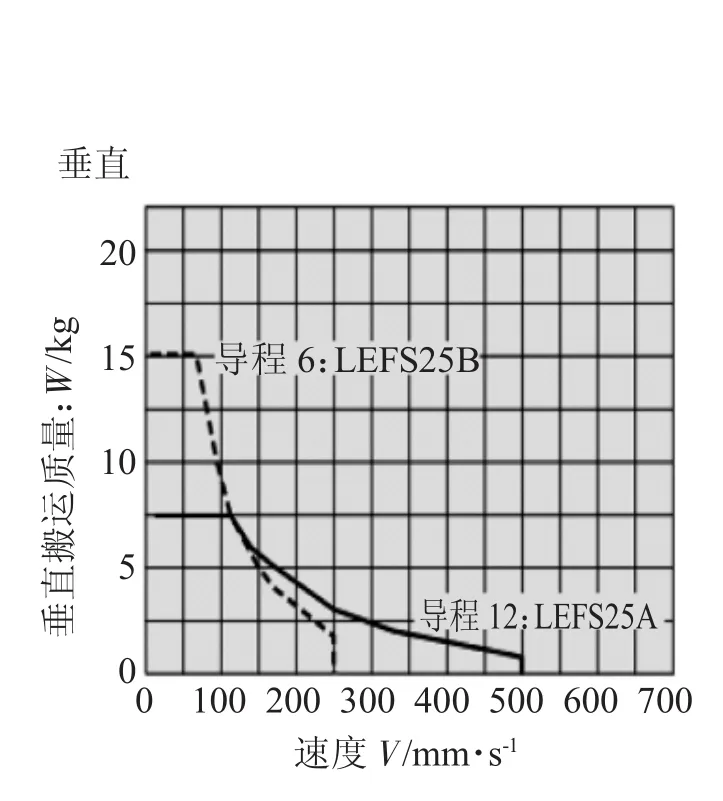

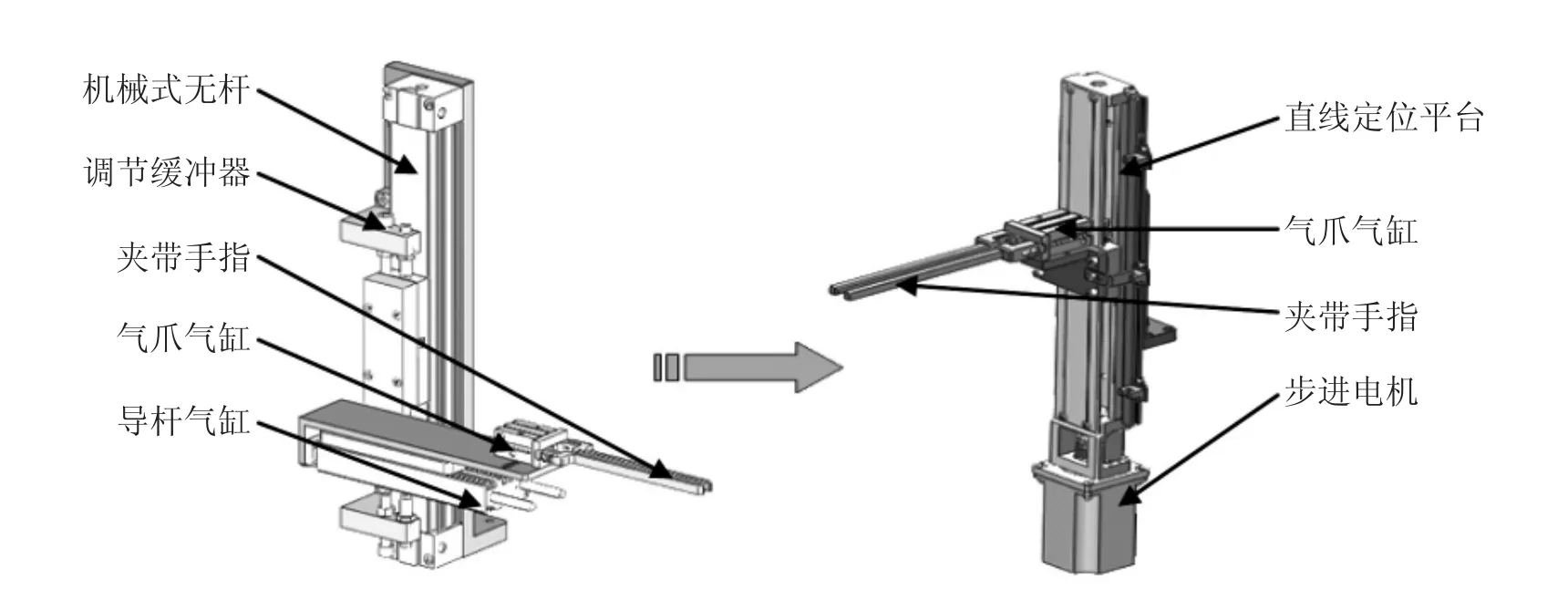

綜上所述,擬采用步進(jìn)電機(jī)直接驅(qū)動(dòng)直線定位平臺(tái)(也稱單軸機(jī)器人)[3]帶動(dòng)氣爪和夾膠帶手指上下運(yùn)動(dòng)的方式,來(lái)執(zhí)行拉膠帶動(dòng)作。簡(jiǎn)單受力結(jié)構(gòu)如圖7所示。根據(jù)樣本手冊(cè)的簡(jiǎn)易選型圖表[3](圖8所示)可以看出拉膠帶速度為200 mm/s時(shí),LEFS25A-12/步進(jìn)電機(jī)型的直線定位平臺(tái)可搬運(yùn)4.5 kg的工件,大于系統(tǒng)負(fù)載質(zhì)量3 kg,符合要求。然后根據(jù)伸出量-工件質(zhì)量驗(yàn)證圖表(圖9所示)可以看出懸臂為180 mm,加減速度為3 000 mm/s2的LEFS25A-12/步進(jìn)電機(jī)型直線定位平臺(tái)可以運(yùn)送10 kg以上的工件,符合要求。故選此直線定位平臺(tái)。具體設(shè)計(jì)如圖10所示,這樣拉膠帶的起停位置準(zhǔn)確,無(wú)過(guò)沖現(xiàn)象,動(dòng)作比較平穩(wěn),而且行程調(diào)節(jié)方便,也減小了懸臂。

圖7 直線平臺(tái)受力簡(jiǎn)圖

圖8 速度-質(zhì)量選型圖

圖9 伸出量-工件質(zhì)量驗(yàn)證表

圖10 拉膠帶部件結(jié)構(gòu)設(shè)

4 結(jié)束語(yǔ)

將設(shè)計(jì)改進(jìn)后的整形定位部件和拉膠帶部件應(yīng)用在現(xiàn)有的鋰電池打包機(jī)上,打包精度和表面平整度明顯提高,設(shè)備運(yùn)行狀況良好,目前已批量生產(chǎn)多臺(tái)并投入使用。鋰電正處于高速發(fā)展階段,但設(shè)備的國(guó)產(chǎn)化、自動(dòng)化程度還比較低,鋰電池打包機(jī)正是在這種環(huán)境下研制成功,該設(shè)備填補(bǔ)了國(guó)內(nèi)鋰電打包領(lǐng)域的空白,整機(jī)性能優(yōu)越,為后續(xù)鋰電池自動(dòng)裝配線的研發(fā)打好了基礎(chǔ)。

[1] 郎鵬,任劍.發(fā)展我國(guó)鋰離子動(dòng)力電池關(guān)鍵工藝設(shè)備思考[J].電子工業(yè)專用設(shè)備,2009,38(11):23-26.

[2] SMC氣動(dòng)元件(SMC樣本)[Z].中文第五版.CAT.C01-4L

[3] MISIM單軸機(jī)器人選型手冊(cè)(樣本)[Z].2011