淺談鉆孔灌注樁的施工技術

李 濤

(太原路橋有限公司,山西 太原 030006)

鉆孔灌注樁施工過程可以概括為成孔和成樁兩大主環節,成孔環節包括樁基的施工準備、測量定位、鉆機準備、埋設護筒、配制泥漿、鉆孔、清孔等工序;成樁環節包括安放鋼筋骨架、下導管、灌注混凝土等工序。整個施工工藝流程中的每一個環節都影響著鉆孔灌注樁的施工質量。

1 鉆機介紹

目前,絕大部分為單樁承載力較小的摩擦樁。通常使用的有:旋挖鉆、循環鉆和沖擊鉆,目前使用最普遍的是旋挖鉆和循環鉆。

1.1 旋挖鉆機

大量實踐表明,目前旋挖鉆具有適用地質地層廣、鉆孔深度大、樁徑能適應設計變化、鉆孔樁直徑、垂直度、樁的長度、沉渣厚度等各項指標都能滿足要求。

旋挖鉆機的優點:①鉆進速度快。②對樁孔直徑可選范圍大,成孔質量好。③旋挖鉆機配備電腦控制程序,自身調整各項技術指標。④功率大。

1.2 循環鉆機

循環鉆機鉆孔是地下水位較淺條件下樁基施工中常用的一種施工機械。依據泥漿在鉆孔內循環方向的不同,可分為正循環和反循環兩種循環方式。目前,反循環應用較多。

反循環鉆機的優點:①反循環鉆機成孔工藝所用泥漿比重小、黏度較小,可加快成孔進度;②利用反循環工藝可以實現遠距離排渣及泥漿的循環。

2 施工工藝流程

一般的成樁工藝:施工準備工作→樁基定位→埋設護筒→注泥漿→鉆進取土→一次清孔→放鋼筋籠→插入導管→二次清孔→砼灌注→拔出護筒。

2.1 鉆孔灌注樁成孔的具體施工過程

2.1.1 施工準備工作

施工現場根據地形情況進行合理安排,應全面考慮,全面滿足施工的要求。

2.1.2 測量放線

根據勘測部門所交的基準點,依據圖紙認真進行樁位測量放線,確保樁位的準確。

2.1.3 埋設護筒

施工現場測量放線定樁位后,埋設護筒。護筒中心豎直線應與樁中心線重合,平面允許誤差為50 mm,豎直線傾斜不大于1%。根據施工現場經驗,一般地質護筒的埋深為2~4 m為宜。

2.1.4 鉆進成孔過程

泥漿護壁是鉆進成孔操作中的關鍵工藝。泥漿主要由膨潤土、水、增稠劑組成。鉆孔施工中,根據地質情況采用不同濃度泥漿進行護壁。鉆進過程中每小時對泥漿的各項性能指標進行測定,并及時調整至滿足各種不同地層地質情況要求的泥漿稠度。

鉆機鉆進速度應隨地質情況、孔徑、孔深和供水、供漿情況等有所變化,在黏性土中可用中等轉速,在砂性土中用低檔、輕壓慢速,在較硬土層中用慢進尺鉆進。鉆孔過程應一次完成,中途嚴禁停頓。

2.1.5 成孔檢查

成孔后,首先檢查孔底標高是否達到設計要求,符合要求后立即進行清孔。清孔后孔底沉渣厚度應按圖紙規定值進行檢查,如圖紙無規定時,按規范要求。在成孔和清孔后,對孔徑、孔形和傾斜度進行檢測。

2.1.6 鋼筋籠骨架的拼接和檢查

鋼筋籠子在現場加工,鋼筋的品種、規格、尺寸長度和根數按圖紙尺寸要求焊接并拼成型。鋼筋籠子在吊裝前,要嚴格檢查分節長及總長,合格后方可允許吊裝焊接。吊放時要使籠子正對孔中心垂直下落,不得偏斜,以防造成偏心及卡管等事故。

2.1.7 水下混凝土的灌注

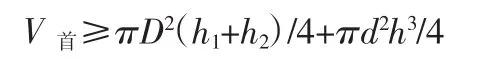

(1)灌注首批混凝土數量。灌注首批混凝土數量應能滿足導管首次埋置深度(≥1.0 m)。首批水下混凝土的數量是保證鉆孔灌注樁水下混凝土質量的關鍵,可按下列公式計算其數量:

式中:V首:首批水下混凝土灌注量,m3;

D:樁孔直徑,m;

d:灌注導管直徑,m;

h1:導管底端距孔底高度,m,常取h1=0.4 m;

h2:導管底端混凝土埋深,m,常取h2=1 m;

h3:孔內混凝土達到理論高度時,導管內混凝土柱與導管外水柱壓力平衡所需的高度(m),h3=(H-h1-h2)γw/γc;

γw:沖冼液比重,常取 12 kN/m3;

γc:混凝土比重,常取 24 kN/m3;

H:樁孔深度,m。

(2)水泥的選用。選用水泥的強度應與要求配置的混凝土強度等級相適應,其初凝時間,不宜早于2.5~3.5 h,水泥標號不低于325#,每立方米混凝土的水泥用量不得少于350 kg,當摻有適宜數量的減水緩凝劑或粉煤灰時,可不少于300 kg。

(3)粗骨料的選用。粗骨料宜用卵石,如用碎石,其含砂率應增加約3%,應有良好級配。骨料的最大粒徑不可大于導管內徑的1/6~1/8和鋼筋最小凈距的1/4,同時,不宜大于40 mm;最小粒徑不宜小于5 mm。混凝土的含砂率采用40%~50%,水灰比采用 0.5~0.6。

(4)拌和物的坍落度。混凝土拌和物進入導管時的坍落度以18~22 cm為宜。首批灌注的混凝土初凝時間不得早于灌注樁全部混凝土灌注的完成時間。

(5)混凝土的灌注。在灌注過程中,應連續灌注,以盡量節約時間,保證在混凝土的初凝時間內完成。灌注的同時應提升導管,隨時探測水下混凝土面的高度,及時掌握導管在混凝土中埋置的深度,保證導管埋入混凝土中的深度不少于2m,且不大于6m,以有效防止斷樁、夾泥及埋管等問題的出現。

總之,鉆孔灌注樁施工必須做到:根據孔深和土質變化,選擇合適機型和足夠泵量的泥漿泵;計算施工需要的護筒埋置深度,保證護筒底口穿入極軟土層下,以防歪斜、防管涌;對不同土層鉆進時的泥漿指標的變化進行控制;鉆機就位平穩,其工作平臺支撐基礎承載力滿足施工要求;在控制混凝土質量的同時,要保證灌注設備正常,并有備用方案,以確保混凝土連續澆注。

2.2 鉆孔灌注樁施工過程中出現的施工質量問題及處理方法

2.2.1 護筒外壁冒水原因

埋設護筒的周圍土不密實,護筒水位差太大,鉆頭起落時碰撞。

處理方法:在埋筒時,坑地與四周應選用最佳含水量的黏土分層夯實。在護筒的適當高度開孔,使護筒內保持1.0~1.5 m的水頭高度。鉆頭起落時,應防止碰撞護筒。發現護筒冒水時,應立即停止鉆孔,用黏土在四周填實加固,若護筒嚴重下沉或移位時,則應重新安裝護筒。

2.2.2 塌孔原因

在松軟砂層中進尺太快,泥漿護壁較薄;護筒底腳周圍漏水,孔內水位差減小,不能保持原有靜水壓力;護筒周圍堆放重物或機械振動等;清孔后泥漿比重、黏度等指標降低,清孔時間過久或停頓過久。

處理方法:在松散易塌的土層中,適當埋深護筒,用黏土密實填封護筒四周。必要時可輸入純泥漿,加大泥漿比重到1.2~1.3;控制混凝土的灌注時間,盡量縮短灌注時間。

2.2.3 縮頸原因

塑性土膨脹處理方法:采用優質泥漿,降低失水量。必要時在導正器外側焊接一定數量的合金刀片,在鉆進或起鉆時起到掃空的作用。

2.2.4 鉆孔偏斜原因

鉆機安裝就位穩定性差,作業時鉆機安裝不穩或鉆桿彎曲所致;地面軟弱或軟硬不均勻;土層呈斜狀分布或土層中夾有大的孤石或其他硬物等情況。

處理方法:先將場地夯實平整,鉆桿位置偏差不大于2 cm。進入不均勻地層、斜狀巖層或碰到孤石,需采用自重大、鉆桿剛度大的鉆機,鉆速要打慢檔。另外,安裝導正裝置也是防止孔斜的簡單有效的方法。如糾正無效,回填黏土重新鉆進。

2.2.5 樁底沉渣量過多原因

清孔不干凈或未進行二次清孔;泥漿比重小或泥漿注入量不足而難于將沉渣浮起;鋼筋籠吊放過程中,未對準孔位而碰撞孔壁使泥土坍落樁底;清孔后,待灌時間過長,致使泥漿沉積。

處理方法:成孔后,鉆頭提高孔底10~20 cm,保持慢速空轉。采用性能較好的泥漿。鋼筋籠吊放時,使鋼筋籠的中心與樁中心保持一致,避免碰撞孔壁。

2.2.6 卡管原因

初灌時,隔水栓堵管;混凝土和易性、流動性差造成離析;混凝土中粗骨料粒徑過大;各種機械故障引起混凝土澆筑不連續,混凝土在導管中停留時間過長;導管進水造成混凝土離析等。

處理方法:使用的隔水栓直徑應與導管內徑相配,同時具有良好的隔水性能,保證順利排出。在混凝土灌注時,應加強對混凝土攪拌時間和混凝土坍落度的控制。灌注時間較長時,為防混凝土初凝,除適當加緩凝劑外還應振動導管。

2.2.7 鋼筋籠上浮原因

鋼筋籠放置初始位置過高;混凝土流動性過小;導管在混凝土中埋置深度過大導致鋼筋籠被混凝土拖頂上升;當混凝土灌注過鋼筋籠,并且導管埋深較大時,混凝土與鋼筋籠有一定的握裹力,混凝土在導管流出后將以一定的速度向上頂升,同時也帶動鋼筋籠上升。

處理方法:首先將鋼筋籠初始位置應定位準確,并應將鋼筋籠上端焊固在護筒上,具有防止其上升的作用。當導管底口低于鋼筋籠3 m至高于1 m之間,且混凝土表面在鋼筋籠上下1 m之間時,應放慢混凝土灌注速度。當混凝土面進入鋼筋籠一定深度后,適當提升導管,使得混凝土與鋼筋籠的握裹力降低。

2.2.8 導管進水原因

首批混凝土儲量不足,導管底口距孔底的間距過大,混凝土下落后不能埋沒導管底口;另外,導管提升過猛,或測深出錯,導管底口超出原混凝土面,底口涌入泥水。

處理方法:一是立即將導管提出,將散落在孔底混凝土拌和物清出。二是拔換原管下新管,或用原導管插入混凝土面以下50cm繼續灌注。

2.2.9 斷樁原因

由于臨近基樁振動,使沒有完全初凝的砼受到振動,而產生離析,側壁會有砂泥浸入,造成斷樁。

處理方法:合理安排各墩號樁基的施工順序,避免同墩位近距離樁位相繼施工。

3 結束語

通過對鉆孔樁施工過程、質量通病及防治的簡單闡述,使之對施工有一定借鑒和參考作用。鉆孔灌注樁每道工序都必須從嚴要求,做到一絲不茍,任何一道工序出現問題都將帶來嚴重的后果。對此,要保證鉆孔灌注樁的施工質量,必須在人、料、機、法、環上下功夫,選擇先進合理的設備,技術合格的技術人員,所用的材料必須合格,方法得當,熟悉施工現場的地質和地上環境。技術人員嚴格把握每道工序質量,現場指揮人員具有較強的組織協調能力,有高度的責任心,各部門全面配合,做到精益求精、科學管理,才能保證鉆孔澆注的施工質量。推而廣之,才能有效地保證整個工程的工程質量。

[1]卓永紅.鉆孔灌注成孔及成樁質量的施工技術探討[J].長春工業大學學報,2004,2.

[2]交通部第一公路工程總公司,橋涵[M].北京:人民交通出版社,2000.

[3]公路橋涵施工技術規范JTJ041-2000[S].北京:人民交通出版社,2000.

[4]公路工程施工安全技術規范JTJ076-95[S].北京:人民交通出版社,1995.