高寒凍融環境橋梁混凝土耐久性設計

馬兆云

(新疆公路規劃勘察設計研究院,新疆烏魯木齊830006)

混凝土結構的耐久性與腐蝕和凍融密切相關。嚴寒及寒冷地區的橋梁結構物,凍融循環及風蝕作用較為嚴重;在大部分施工期內,為滿足施工進度要求,相當數量的混凝土不得不在低溫氣候條件下澆筑完成,這就要求所澆筑的混凝土必須具備良好的早期強度。如何全面提高混凝土耐腐蝕抗凍融和其它方面的性能指標,進而最終提高混凝土結構耐久性,本文以G30線賽里木湖至果子溝口段果子溝鋼桁梁斜拉橋為例,對地處嚴寒地區的橋梁結構物其現場原材料技術性質測試及高性能混凝土耐久性配合比優化設計等進行簡要論述。

1 混凝土結構耐久性失效特點

根據工程事故的調研和有關試驗、理論研究,混凝土結構的耐久性失效主要有以下幾類:滲透、凍融、堿-骨料反應、混凝土碳化、化學(氯鹽)腐蝕和鋼筋銹蝕等。影響橋梁結構耐久性的內在因素主要為結構的體系設計、結構或構件的構造、混凝土結構保護層厚度、水灰比和密實度、水泥品種、強度和用量、外加劑類型、混凝土和鋼筋的應力大小及裂縫等,這些因素影響混凝土結構的碳化速度以及結構或構件的裂縫形式和發展。影響橋梁結構耐久性的外部環境因素主要為氣候、潮濕、高溫、氯離子侵蝕、化學介質(酸、酸鹽、海水、堿類等)侵蝕,還有凍融、磨損破壞及使用和管理維護等因素。

引起耐久性失效的諸因素相互關聯、相互影響。例如混凝土的碳化和化學腐蝕促使鋼筋銹蝕;堿骨料反應和凍融循環產生混凝土裂縫,促使混凝土碳化深入內部和鋼筋銹蝕;鋼筋銹蝕后體積膨脹,產生順筋裂縫、保護層爆裂現象等。

混凝土的材性劣化和耐久性受損是一個復雜而緩慢的化學和物理作用的過程,難以制定一個確切的失效標準和失效時刻。

現今,混凝土(結構)耐久性問題的許多方面,如凍融深度、碳化深度、氯離子侵入深度、鋼筋銹蝕率等,都已建立起多種不同的物理和數學模型,可進行定量的理論分析。但是,由于混凝土耐久性劣化和失效的牽涉面廣、影響因素多而且變化幅度大,物理和化學作用復雜,延續時間長等原因,致使各種理論模型的觀點難求統一,機理解釋有別,計算方法的通用性和準確度都不足以滿足實際工程的需求,有待于繼續研究改進。

在這種情況下,為保證新建結構具有足夠的耐久性,在結構設計和施工階段可采取的措施有:結構工程合理選址,控制環境條件,改進結構構造,加強施工管理,提高混凝土配制技術的質量監督等。根據已有的工程經驗和教訓、試驗研究和理論分析等綜合結果,可提出對耐久性混凝土的基本定量要求。

2 橋址環境及現場原材料調查

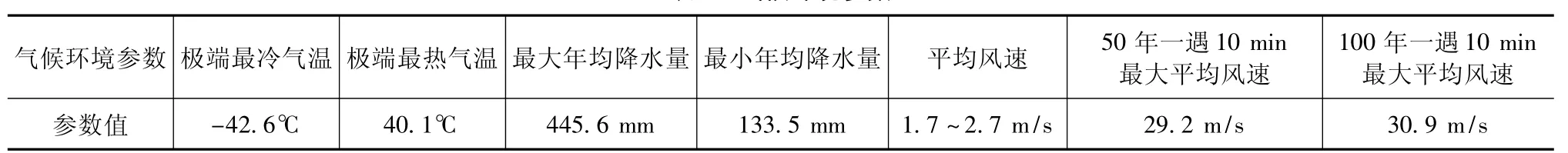

在已有氣象觀測資料的基礎上,結合實地調查,依據中國土木工程學會標準《混凝土結構耐久性設計與施工指南》中的配筋混凝土結構環境作用等級分類,果子溝特大橋環境作用等級為II-D級,即嚴寒和寒冷地區;混凝土中度飽水且有氯鹽存在;晝夜溫差較大(可達20℃以上),凍融循環作用較為嚴重。在大部分施工期內,混凝土結構物還要經受風蝕作用。具體氣候環境參數見表1。

表1 氣候環境參數

水質測試分析結果顯示,基巖裂隙水中的SO2-4對大體積承臺混凝土有強腐蝕性,基巖裂隙水中的游離 CO2和HCO-3對混凝土碳化及鋼筋銹蝕有中度影響。

果子溝特大橋各主要結構部位使用的水泥類型不盡相同,當地水泥出廠時的含堿量較高且與高效減水劑的相容性較差,因此進行了配方改良。改良后水泥的含堿量降低,并且通過減少煤矸石含量極大地提高了水泥與高效減水劑的相容性。另外,以上水泥中還加入了一定量的礦渣混合材料,其摻量約為10%。

細集料采用天然砂及砂礫,成分以圓礫為主,含較多中粗砂及少量卵石。礦物成分以石英為主,含泥量小,成砂率較高,細度模數在3.0左右。粗集料主要使用碎石,包括天然碎石和卵石破碎石兩種。其中,天然碎石粒徑為4.75~9.50mm,卵石破碎石粒徑為9.50~26.5mm。果子溝特大橋大體積承臺混凝土所用粗集料為天然卵石,預制橋面板、塔柱及山坡展線橋使用的粗集料為按一定比例搭配的天然碎石和卵石破碎石。

果子溝特大橋混凝土采用的礦物外摻料為熱電廠生產的I級粉煤灰,化學外加劑采用FDN-15高效緩凝減水劑,混凝土拌合用水為果子溝內河水。

3 現場原材料技術性質測試及優選

3.1 水泥

果子溝特大橋現場施工混凝土采用甲、乙、丙三種品牌水泥,在現場實驗室內分別測試了細度、標準稠度用水量、凝結時間、安定性、強度等技術指標。

試驗結果表明,三種水泥的安定性測試指標均小于規范值(≤5),安定性合格,并且每種水泥的初凝和終凝時間相差不大。對于果子溝特大橋來說,由于處于高寒地區,凍融循環比較嚴重,因而對混凝土的抗凍性要求較高。在一般情況下,改善抗凍性的主要措施是降低水膠比。在以上三種水泥中,甲品牌水泥的標準稠度用水量最小,這樣既減少了用水量、水泥用量,又降低了水化熱,對提高混凝土的抗凍性及預防混凝土開裂是有益的。其次,在果子溝特大橋主塔施工過程中,有相當部分的混凝土在較低溫度下澆筑完成,這就要求在保證混凝土后期強度的前提下,還應具備較好的早期強度,以滿足施工進度要求。以上三種水泥強度試驗結果對比發現,甲品牌水泥的3 d抗壓強度和3 d抗折強度均高于其它兩種水泥,這有助于提高混凝土的早期強度。綜上所述,在原材料技術性能測試的基礎上,結合果子溝特大橋所處環境條件及其相關技術要求,對三種普通硅酸鹽水泥進行比較優選,認為甲品牌普通硅酸鹽水泥(42.5R)品質比較穩定,更為適合配制高性能耐久性混凝土。

3.2 細集料

細集料按照應用技術要求分為I類、II類和III類砂,其中II類砂宜用于配制強度等級C30~C60以及有抗凍、抗滲或其它要求的混凝土。現場實驗室內對細集料的技術性能進行了測試,試驗結果顯示,果子溝天然河砂含泥量小于3%,符合規范要求;表觀密度2 660kg/m3,堆積密度1 545kg/m3,細度模數3.25,屬于粗砂。

由于果子溝天然河砂細度模數較大,粗砂含量較多,為了滿足混凝土的泵送性能,需要適當增大砂率。因此,在配合比優化設計中,應當把砂率作為一個重要因素來加以考慮。

3.2 粗集料

粗集料II類宜用于配制強度等級C30~C60以及有抗凍、抗滲或其它要求的混凝土。對其堆積密度、表觀密度、空隙率、含泥量、針片狀顆粒含量、壓碎值以及分計篩余計算結果等技術性能進行了測試。

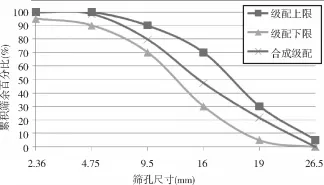

果子溝特大橋處于高寒地區,密實骨架結構對混凝土的耐久性有利。由于果子溝天然河砂中的粗砂較多,為了形成密實級配,宜選用4.75~9.5mm和9.5~26.5mm兩檔礫料進行摻配,且9.5~26.5mm檔的礫料比例應稍大,以保證足夠的空隙有利于粗砂進行填充。結合《建筑用卵石、碎石》(GB/T 14685-2001)中規定的混凝土碎石顆粒合成級配,調整各檔礫料比例,配制滿足規范要求的合成級配曲線。經過調整,確定4.75~9.5mm和9.5~26.5mm兩檔礫料的比例為0.2 ∶0.8,即1 ∶4(圖1)。

圖1 粗集料合成級配曲線

從級配合成曲線可以看出,當4.75~9.5mm和9.5~26.5mm兩檔礫料以1∶4比例進行摻配時,級配良好。

4 高性能耐久性混凝土配合比設計及優化

在果子溝特大橋各主要結構部位中,混凝土的強度等級要求不同,受車輛荷載及外部環境的作用方式也不相同,因此各主要結構部位混凝土的配合比設計及優化應加以區分,突出各自特點。

在滿足強度等級要求的前提下,果子溝特大橋混凝土配合比設計應以耐久性為設計原則及預期目標,配合比設計及優化應達到以下效果:(1)維持最初的技術特性,變形及裂縫的推算值在限定值以下;(2)在凍融循環、干燥濕潤以及有害化學物質的作用下,混凝土沒有發生嚴重裂縫及剝落等破壞現象;(3)鋼筋位置發生的氯離子侵蝕,在腐蝕臨界值以下;(4)碳化進行的深度低于保護層厚度;(5)混凝土的荷載能力沒有降低;(6)沒有發生能夠使混凝土達到破壞程度的堿-集料反應。

4.1 主塔混凝土的配合比設計及優化

主塔混凝土強度等級要求為C50,且混凝土在施工過程中的泵送高度達100m以上,坍落度要求為180~200mm,因此主塔混凝土的配合比設計不僅應考慮強度及耐久性要求,還要兼顧工作性和泵送性能。主塔混凝土所用粗集料主要為卵石破碎石,結合原材料技術性能測試結果,主塔混凝土的配合比設計及優化主要需考慮水膠比、礦物外摻料類型及摻量、砂率等。

4.1.1 初步配合比設計

初步配合比設計,按規范對水灰(膠)比進行耐久性校核。基于主塔強度等級為C50,且環境作用等級為II-D,因此水膠比不宜大于0.40,結合水灰(膠)比計算值0.37,取0.32~0.38之間的水膠比進行試驗研究。由粗集料合成級配曲線,取4.75~9.5mm和9.5~26.5mm兩檔礫料的摻配比例為1∶4。主塔混凝土的泵送高度高達100~200m,配制的混凝土必須具備良好的泵送性能,取0.40~0.44之間的砂率進行配合比設計優化研究。膠凝材料用量確定,取390~430kg/m3配制高性能耐久性混凝土。

對于主塔混凝土的配合比設計及優化,必須兼顧強度、耐久性能、抗裂性能和泵送性能等技術要求,因此需要摻加一定比例的礦物外摻料。由于配制混凝土用的天然河砂較粗,在不摻加礦物外摻料的情況下,混凝土的流動性和泵送性能很差,因此需要加入一定量的粉煤灰來改善其工作性能。但是,粉煤灰是活性較低的礦物摻合料,加入粉煤灰后,混凝土的早期強度發展緩慢,后期強度等同或略高于不摻粉煤灰的混凝土,考慮到施工進度要求,可以在摻加粉煤灰的基礎上再加入適量礦渣以改善混凝土強度發展過程。由于加入硅灰會顯著增大混凝土的自收縮,且單價較高,鑒于主塔混凝土的澆筑量在整個果子溝特大橋中占有很大比例,從抗裂性能和工程成本控制的角度出發,主塔混凝土配合比設計中不宜摻加硅灰。

為有效改善混凝土抗化學侵蝕性能(如氯化物侵蝕、堿-骨料反應、硫酸鹽侵蝕等),在主塔混凝土配合比設計優化中,選用粉煤灰和礦渣兩種礦物外摻料來改善混凝土性能,粉煤灰摻量范圍為0~30%,礦渣摻量范圍為0~20%。

結合高性能耐久性混凝土的設計目標及果子溝特大橋施工環境條件,主塔混凝土配合比設計中需采用緩凝型高效減水劑。為了提高混凝土的抗凍性指標,還應使用引氣劑,引氣劑可根據推薦的最佳摻量(0.6×10-4~1×10-4)進行調整,緩凝型高效減水劑的摻量取為膠凝材料質量的1.0%~1.5%。

4.1.2 配合比正交設計及優化

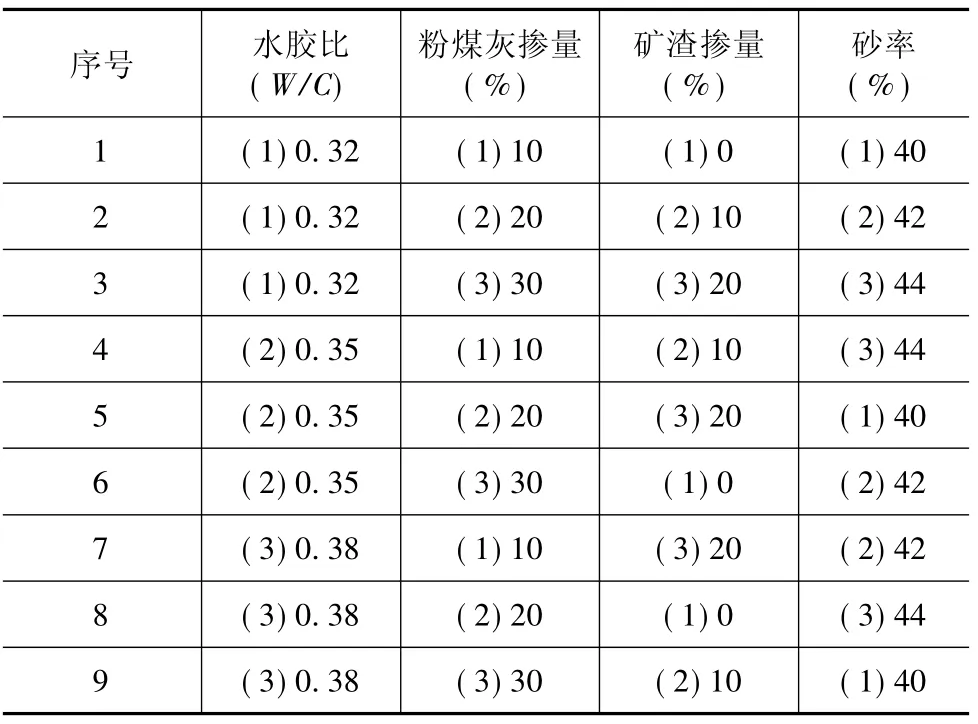

主塔混凝土配合比正交設計中取水膠比、粉煤灰摻量、用水量及砂率作為正交因素,正交試驗設計見表2。按照表1中的正交設計法配制混凝土,并對其碳化性能、抗氯離子侵蝕性能、抗凍性能、抗裂性能、抗堿-集料反應和護筋性能進行測試,對正交試驗結果進行回歸分析,從而對各正交因素進行優選,最終得到符合強度及耐久性要求的主塔混凝土配合比。

表2 正交試驗設計表

4.2 大體積承臺混凝土的配合比設計及優化

大體積承臺混凝土的強度等級為C30,泵送高度達60~100m,設計坍落度為160~180mm。由于強度等級要求比較低,粗集料選用卵石(粒徑4.75~31.5mm)。

4.2.1 初步配合比設計

考慮到大體積承臺混凝土需降低水化熱,減少水泥用量,降低用水量,從防止混凝土開裂的角度來看,不宜采用過大的水膠比;此外,凍融環境的存在也要求混凝土配合比設計采用較低的水膠比。因此,水膠比范圍取0.39~0.45。

大體積承臺混凝土的泵送高度為60~100m,其砂率應略低于主塔混凝土所用砂率,故砂率范圍取0.40~0.44。

大體積承臺混凝土承受的環境作用等級為II-D,且與基巖裂隙水及堿性土壤直接接觸,對抗堿-集料反應能力和抗硫酸鹽侵蝕能力要求較高。在借鑒有耐久性要求的大體積混凝土配合比設計實例的基礎上,取膠凝材料用量的范圍310~400kg/m3。

大體積混凝土摻入優質粉煤灰后,利用二次水化反應,既減少了水泥用量,降低了水化熱,同時又能保持混凝土后期強度的增長。另外,對于有泵送要求的混凝土,坍落度隨泵送高度和距離變化有所不同,拌合物的粘度又直接影響泵送管道的阻力,優質粉煤灰中含有大量微小的玻璃珠,起到滾珠軸承的作用,減少了輸送管道的阻力,混凝土泵送工作負荷得以減輕,坍落度損失也小。在提高大體積承臺混凝土耐久性方面,粉煤灰也有一定貢獻,摻入優質粉煤灰后,隨著二次水化反應的持續進行,混凝土內部孔結構得到改善,使混凝土的自密實性和自防水性能進一步提高,耐久性隨之改善。結合相關研究成果,基于耐久性和抗裂性設計的大體積混凝土的粉煤灰摻量不得大于水泥用量的30%。取I級粉煤灰的摻量為0~30%,且根據《粉煤灰混凝土應用技術規范》,宜采用等量取代法。

4.3 橋面板混凝土的配合比設計及優化

橋面板混凝土的強度等級為C40。由于預制橋面板的布筋密度較大,為了達到預期的填充效果,新拌混凝土的流動性要好,因此設計坍落度為100~120mm,粗集料選用卵石破碎石。

由于橋面板混凝土既要承受車輛荷載的直接作用,又要經受腐蝕性介質和凍融循環的綜合作用,取0.44為配合比設計時水膠比的上限,由此水膠比的選取范圍大致為0.38~0.44。

橋面板直接承受行車荷載,對混凝土的強度及抗沖擊性能要求較高,加入適量硅灰可以促進混凝土的強度發展并顯著提高混凝土的耐磨性和抗沖擊性能。但硅灰一般應與其他礦物摻合料復合使用,如將粉煤灰與占膠凝材料總重5%左右的硅灰復合,能明顯增強混凝土的抗氯離子侵入性能和早期性能。另外,加入粉煤灰還有利于改善混凝土的工作性,降低硅灰對混凝土自收縮的影響。因此,選用粉煤灰和硅灰兩種礦物外摻料來配制橋面板混凝土。選取兩種礦物摻合料的摻配范圍分別為:粉煤灰0~30%;硅灰0~8%。

5 結束語

我國西部地區自然環境復雜、惡劣,如何提高混凝土材料的抗凍耐久性是個非常突出的問題,也是目前我國西北干燥地區混凝土工程所面臨的最嚴峻問題之一。在西部的開發建設當中,為使國家投資不因工程結構的安全問題及使用壽命等而遭受巨大損失,必須重視混凝土的使用壽命。

橋梁安全性與耐久性評估作為橋梁管理系統的重要組成部分,對其耐久性應有未雨綢繆的思考。基于混凝土耐久性的設計優化工作應最大程度地利用現場設備及材料、結合橋址處氣候環境條件進行。

目前橋梁耐久性的研究多集中在材料耐久性退化機理上,今后從構造和體系上研究橋梁耐久性的設計方法應引起設計者足夠的重視。

[1] 過鎮海,時旭東.鋼筋混凝土原理和分析[M].北京:清華大學出版社,2003

[2] 王起才,霍曼琳.建筑材料[M].蘭州:蘭州大學出版社,1997

[3] 吳海軍,陳艾榮,陸萍.橋梁耐久性設計的幾個原則[J].華東公路,2005(3):49-52

[4] 劉海榮.高速鐵路混凝土結構耐久性措施探討[J].鐵道標準設計,2004(5):28-30

[5] 朱平華,金偉良,倪國榮.在役混凝土橋梁結構耐久性評估方法[J].浙江大學學報(工學版),2006,40(4):658-667