設(shè)備管理信息系統(tǒng)的開發(fā)與應(yīng)用

姜志強

(中國石油化工股份有限公司廣州分公司,廣東 廣州 510726)

廣州石化設(shè)備管理信息系統(tǒng)是中國石化總部將在各分公司推廣的一套標準設(shè)備管理系統(tǒng),該系統(tǒng)以ERP系統(tǒng)為依托,吸取中國石化各個分公司設(shè)備管理系統(tǒng)的優(yōu)點,結(jié)合企業(yè)現(xiàn)狀,由石化盈科、極晨智道等多家公司聯(lián)合研發(fā)的設(shè)備管理信息系統(tǒng)。廣州石化經(jīng)過多年的努力,在設(shè)備管理上取得了一定的成績,為廣州石化的穩(wěn)定生產(chǎn)提供了有力的保證。但是在設(shè)備管理信息化建設(shè)和應(yīng)用水平上還處于一個初級階段,主要存在設(shè)備管理未覆蓋整個業(yè)務(wù)管理層次和跨度的相關(guān)業(yè)務(wù)管理內(nèi)容;規(guī)范化和標準化工作不夠;現(xiàn)有系統(tǒng)數(shù)據(jù)不全、維護流程不暢、操作不規(guī)范等問題。

為了提升設(shè)備管理水平,實現(xiàn)精細管理,從2007年開始中國石化總部生產(chǎn)經(jīng)營管理部會同信息系統(tǒng)部,開始進行設(shè)備管理信息化方面的工作,經(jīng)過充分的調(diào)研與反復(fù)討論,并在多次征求企業(yè)設(shè)備管理專家的基礎(chǔ)上,最終決定在股份公司內(nèi)部統(tǒng)一實施設(shè)備管理信息系統(tǒng)項目。廣州石化是中國石化煉化板塊設(shè)備管理信息系統(tǒng)試點單位之一。

一、系統(tǒng)目標與建設(shè)內(nèi)容

按照中國石化總部信息化建設(shè)“五統(tǒng)一、三結(jié)合”原則,充分利用中國石化股份公司和廣州石化現(xiàn)有的信息技術(shù)資源,融合企業(yè)已有各類設(shè)備管理系統(tǒng)的優(yōu)點,采用最新IT技術(shù),實現(xiàn)以下項目建設(shè)目標。

1.在系統(tǒng)中實現(xiàn)設(shè)備全生命周期管理,設(shè)備日常管理和專業(yè)管理的基礎(chǔ)資料和運行數(shù)據(jù)錄入、查詢、整理、加工處理,通過分析、判斷和匯總得到有價值的信息,為優(yōu)化維修策略,提高設(shè)備維修質(zhì)量和可靠運轉(zhuǎn)、滿足各類法律法規(guī)要求奠定基礎(chǔ)。

2.實現(xiàn)業(yè)務(wù)處理流程的自動化管理、提高業(yè)務(wù)部門的工作效率、以及業(yè)務(wù)部門之間的協(xié)同,快速應(yīng)對設(shè)備故障和安全隱患和事故,提高設(shè)備的可維護性和可用性。

3.引入先進的管理模式,將設(shè)備管理的物流、信息流與財務(wù)的資金流實時地結(jié)合起來,使進行設(shè)備管理人員在處理業(yè)務(wù)的同時,隨時掌握費用和成本信息,實時有效控制成本和費用的發(fā)生,對設(shè)備管理科學(xué)決策,降低維修成本提供手段。

4.有效地促進設(shè)備管理的標準化、規(guī)范化運作,堵塞管理漏洞。

在項目目標指導(dǎo)下,建設(shè)以下具體內(nèi)容:①對現(xiàn)有ERP系統(tǒng)PM應(yīng)用問題進行完善(主數(shù)據(jù)、組織結(jié)構(gòu)、業(yè)務(wù)流程梳理、執(zhí)行指導(dǎo)、監(jiān)控和考核)。②以ERP為基礎(chǔ)和核心,實現(xiàn)企業(yè)日常設(shè)備管理工作中應(yīng)用功能,包括設(shè)備前期管理、設(shè)備運行管理、設(shè)備專業(yè)管理、設(shè)備基礎(chǔ)信息管理、查詢監(jiān)控分析(包括設(shè)備大檢查)、內(nèi)控審批等。③在企業(yè)信息技術(shù)方面,以ERP為核心,啟用文檔管理模塊實現(xiàn)設(shè)備管理中各類文檔的分類管理;實現(xiàn)各類設(shè)備管理業(yè)務(wù)系統(tǒng)的整合以及文檔和相關(guān)業(yè)務(wù)的審批。

二、系統(tǒng)技術(shù)架構(gòu)

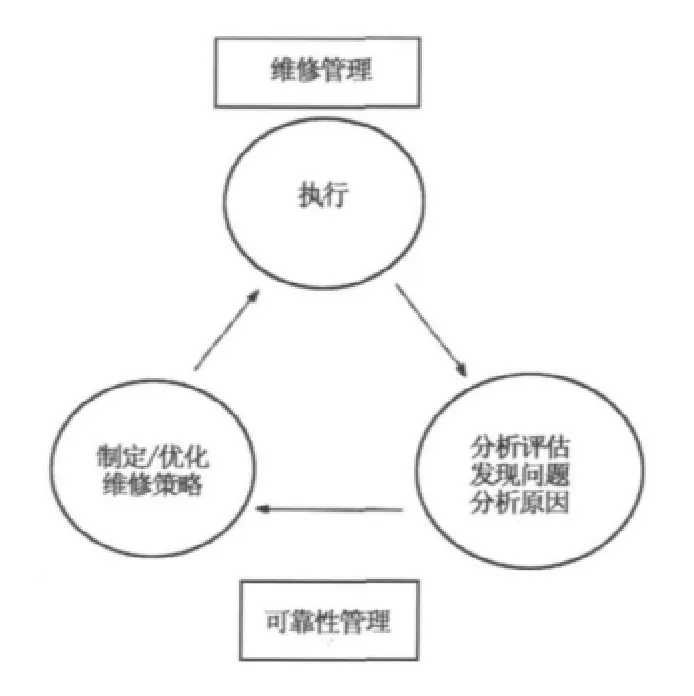

根據(jù)系統(tǒng)實施目標,廣州石化設(shè)備管理信息系統(tǒng)主要集中在維修管理的執(zhí)行環(huán)節(jié)。而從完整的設(shè)備管理業(yè)務(wù)總體架構(gòu)來看,需要滿足設(shè)備管理從策略制定、執(zhí)行、評估、優(yōu)化再到執(zhí)行的SEE閉路循環(huán),持續(xù)提升設(shè)備管理水平,如圖1所示。

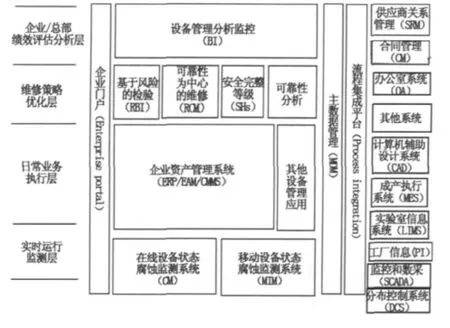

根據(jù)目前市場設(shè)備管理相關(guān)系統(tǒng)的情況,對于支持設(shè)備管理業(yè)務(wù)SEE閉路循環(huán)的系統(tǒng)總體技術(shù)架構(gòu)如圖2所示。

圖1 設(shè)備管理的SEE閉路循環(huán)

為了實現(xiàn)設(shè)備業(yè)務(wù)的SEE循環(huán)和確保三大系統(tǒng)平臺及其各子系統(tǒng)的主數(shù)據(jù)一致性、業(yè)務(wù)流程的集成性以及展示層面的整合,需要在數(shù)據(jù)、業(yè)務(wù)流程和界面展示上進行系統(tǒng)集成。主要是要建立設(shè)備管理業(yè)務(wù)主數(shù)據(jù)管理平臺、流程集成平臺和企業(yè)門戶,如圖2。這些平臺利用廣州石化整體信息化集成的平臺進行。

圖2 系統(tǒng)總體技術(shù)架構(gòu)

1.設(shè)備主數(shù)據(jù)管理

設(shè)備各類主數(shù)據(jù)是設(shè)備管理眾多支持系統(tǒng)主數(shù)據(jù)的基礎(chǔ)。為確保設(shè)備管理系統(tǒng)的有效運行,建設(shè)設(shè)備主數(shù)據(jù)管理系統(tǒng)非常重要。設(shè)備主數(shù)據(jù)管理系統(tǒng)通過設(shè)備主數(shù)據(jù)管理人員與外部合作伙伴及供應(yīng)商的合作請求、企業(yè)數(shù)據(jù)收集人員的現(xiàn)場數(shù)據(jù)校對、日常用戶使用中發(fā)現(xiàn)數(shù)據(jù)問題發(fā)出警告來保障設(shè)備管理系統(tǒng)所用的功能位置、設(shè)備、備品備件清單、維修任務(wù)清單、測量點各類文檔資料等數(shù)據(jù)收集的及時性、完整性和準確性;并通過與各類設(shè)備管理應(yīng)用系統(tǒng)進行集成,在設(shè)備各類主數(shù)據(jù)建立和修改的同時,觸發(fā)這些系統(tǒng)設(shè)備各類主數(shù)據(jù)的同步更新,確保各應(yīng)用系統(tǒng)設(shè)備各類主數(shù)據(jù)的一致性,從而保證業(yè)務(wù)處理和分析結(jié)果的正確性。

2.業(yè)務(wù)流程集成

設(shè)備管理系統(tǒng)中各應(yīng)用系統(tǒng)、子系統(tǒng)以及與其他外部系統(tǒng)需要進行業(yè)務(wù)流程的集成,業(yè)務(wù)流程集成平臺可以作為各系統(tǒng)的集成中心,減少集成流程的復(fù)雜性和實施的難度,是集成架構(gòu)的重要組成部分。

采用基于服務(wù)的架構(gòu)(SOA)作為業(yè)務(wù)流程集成平臺,并建立企業(yè)級服務(wù)總線(ESB)來支持企業(yè)應(yīng)用系統(tǒng)的業(yè)務(wù)流程集成。

3.企業(yè)門戶

設(shè)備管理系統(tǒng)涉及較多應(yīng)用系統(tǒng)、子系統(tǒng)以及其他外部系統(tǒng)的信息,企業(yè)門戶可實現(xiàn)多應(yīng)用系統(tǒng)的單點登錄,并將用戶關(guān)心的信息按照用戶的角色歸類集中展示,避免用戶切換系統(tǒng)的麻煩。另外門戶中包含的內(nèi)容管理及分類查詢管理、協(xié)同合作應(yīng)用功能、任務(wù)管理等可用于日常事務(wù)處理及知識管理。

企業(yè)門戶選用與主要設(shè)備管理應(yīng)用集成性較好的成熟產(chǎn)品實施難度小、實施成本低。目前基于ERP的設(shè)備管理系統(tǒng),采用企業(yè)門戶(Enterprise Portal)。進行應(yīng)用整合,在門戶中實現(xiàn)單點登錄;對R/3的應(yīng)用采用ITS轉(zhuǎn)換后集成到企業(yè)門戶;由于ITS在支持4.6C版本的功能有限,必要時采用WinGUI的形式作為補充,來與企業(yè)門戶集成,所有系統(tǒng)通過EP集中展示,用戶可通過網(wǎng)絡(luò)瀏覽器進行瀏覽。

ERP系統(tǒng)提供的各項功能可以通過如下方式在EP中展示,見圖3。直接以DIAG的方式通過SAP ITS 服務(wù)器將其Web化展示后,通過EP的交易iView封裝后在EP中展示。將ERP系統(tǒng)提供的各項功能通過打包形成BAPI和可通過RFC訪問的功能模塊,通過RFC及如下方式進行業(yè)務(wù)流程的集成并在EP中展示:通過SAP連接器或在Visual Composer中進行界面開發(fā)并封裝。NetWeaver平臺通過WebDynproforJava或JSP/Java技術(shù)進行應(yīng)用開發(fā)。其中WebDynproforJava的應(yīng)用程序通過可配置的JCO連接器和RFC與ERP系統(tǒng)進行連接,在EP端通過WebDynpro 網(wǎng)頁構(gòu)建器展現(xiàn);JSP/Java應(yīng)用直接通過RFC與ERP系統(tǒng)進行連接,在EP端通過URLiView展現(xiàn)。

對ERP 外部設(shè)備專業(yè)系統(tǒng)的開發(fā)通過采用在SAP NetWeaver平臺的WebDyproforJava進行。其與ERP、EP系統(tǒng)間的集成見上段描述。

可靠性管理系統(tǒng)或在線狀態(tài)監(jiān)測系統(tǒng)與EP系統(tǒng)間的集成通過HTTP采用URLiView進行封裝。

圖3

三、系統(tǒng)實施

廣州石化設(shè)備管理信息系統(tǒng)試點項目現(xiàn)場實施從2008年6月23日啟動開始,到2008年12月8日上線,前后經(jīng)過近半年的業(yè)務(wù)流程設(shè)計、系統(tǒng)開發(fā)、數(shù)據(jù)整理、用戶培訓(xùn)等多個環(huán)節(jié)的緊張工作,通過項目實施顧問和企業(yè)關(guān)鍵用戶的辛勤工作和共同努力,設(shè)備管理信息系統(tǒng)整體架構(gòu)與ERP系統(tǒng)緊密結(jié)合、無縫集成,應(yīng)用功能基本上貫穿了設(shè)備管理的全生命周期和專業(yè)管理,并通過設(shè)備管理門戶對各層次設(shè)備管理應(yīng)用系統(tǒng)進行整合,企業(yè)關(guān)鍵用戶對實際運行系統(tǒng)功能和操作有所掌握,取得了預(yù)計的結(jié)果。

數(shù)據(jù)是設(shè)備管理的基礎(chǔ),為了保證數(shù)據(jù)收集的完整、準確,廣州石化項目組2008年6月30日進行了兩期設(shè)備數(shù)據(jù)收集培訓(xùn),對全體設(shè)備員進行專題培訓(xùn),并及時進行設(shè)備數(shù)據(jù)的收集工作,2008年11月底,共歷時五個月,現(xiàn)在導(dǎo)入生產(chǎn)系統(tǒng)的數(shù)據(jù)共有150多萬條。在數(shù)據(jù)收集過程中,廣州石化組織力量對石油化工設(shè)備維護檢修規(guī)程進行電子化,分煉油、化工、動力系統(tǒng)、電氣、儀表5個系統(tǒng)共231個通用設(shè)備檢修規(guī)程,上傳到系統(tǒng)文檔系統(tǒng)中,并從中將各設(shè)備大修、小修的工序做成678個設(shè)備任務(wù)清單,供設(shè)備員做工單時使用。另外,還將中國石化設(shè)備管理制度、廣州石化設(shè)備管理制度全部電子化上傳到文檔服務(wù)器中,供全體設(shè)備管理人員參考。這些工作雖然耗費時間比較多,但是從試用的情況來看,反映非常好,上線后進一步完善文檔方面的工作,將相關(guān)的設(shè)備設(shè)計標準、施工規(guī)范、驗收標準等收集并上傳到系統(tǒng)中,初步建立了一個設(shè)備管理知識庫,為全體設(shè)備管理人員服務(wù)。

四、系統(tǒng)功能

廣州石化設(shè)備管理系統(tǒng)是在利用ERP系統(tǒng)功能的基礎(chǔ)上,根據(jù)廣州石化設(shè)備管理所需的設(shè)備全生命周期管理及專業(yè)管理需求,分別在ERP系統(tǒng)進行二次開發(fā)以及在SAP NetWeaver平臺下開發(fā)而成,利用SAP 企業(yè)門戶進行封裝實現(xiàn)包含設(shè)備基礎(chǔ)資料管理、前期管理、運行管理、維修管理、專業(yè)管理及綜合管理等全面業(yè)務(wù)內(nèi)容。除了ERPPM模塊及文檔管理系統(tǒng)模塊標準功能外,在ERP中增強的主要功能包括設(shè)備檔案綜合查詢、潤滑管理、密封管理、特種設(shè)備檢驗管理、電氣管理、儀表管理、工單事前預(yù)算控制、合同臺賬管理等,在NetWeaver端實現(xiàn)的功能有設(shè)備開停車記錄、腐蝕測厚管理、設(shè)備檢查考核、組織人員管理以及特種設(shè)備臺賬等,如圖4所示。

五、系統(tǒng)需要改進的地方

從系統(tǒng)功能來看,主要功能已實現(xiàn),但是從界面友好、操作效率方面來看,部分功能還存在一定的差距,特別是NW,操作效率比較低,所以EP的使用不理想。

設(shè)備管理信息系統(tǒng)現(xiàn)在由原ERP服務(wù)器、EP服務(wù)器以及文檔服務(wù)器組成,如果要對生產(chǎn)系統(tǒng)的故障以及BUG進行查找,最好有一個與實際系統(tǒng)盡可能一樣的測試環(huán)境,但是現(xiàn)在只能實現(xiàn)對原R/3系統(tǒng)模仿測試,而EP與文檔服務(wù)器沒有測試與培訓(xùn)環(huán)境,這已經(jīng)影響最終用戶的培訓(xùn)以及問題的排查。

系統(tǒng)配置對于以后系統(tǒng)的配置、修改比較關(guān)鍵,但是從配置文檔情況看,不太理想,需要再完善、改進。

六、系統(tǒng)應(yīng)用情況

設(shè)備管理信息系統(tǒng)上線運行,基本達到原有設(shè)計目標,在實際使用過程中,廣州石化確定了抓好設(shè)備基礎(chǔ)資料的整理、錄入的重點,利用1~2年時間,將設(shè)備基礎(chǔ)資料逐步完善,爭取日常工作中要用到的設(shè)備基礎(chǔ)資料與文檔,都能在設(shè)備管理系統(tǒng)檔案平臺找到。到目前為止,共錄入文檔13223個以上(系統(tǒng)共產(chǎn)生13223個文檔錄入憑證,一個憑證可有一個以上文檔)。文檔內(nèi)容非常豐富,涵蓋了設(shè)備全生命周期各個階段的文檔,其中法規(guī)制度文檔(包括國際法規(guī)、國家法規(guī)、行業(yè)法規(guī)、地方法規(guī)、中國石化法規(guī)、企業(yè)法規(guī)制度等內(nèi)容)、設(shè)計標準、施工規(guī)范、驗收標準、維護規(guī)程、設(shè)備手冊、設(shè)備預(yù)案等對于設(shè)備人員非常有用,通過設(shè)備管理系統(tǒng)DMS平臺,相當于搭建了一個設(shè)備知識庫,給設(shè)備人員提供了非常大的幫助。

設(shè)備管理信息系統(tǒng)中預(yù)算控制模塊,將維修費用的控制從事后移到了事前,維修費用的事前預(yù)算控制保證了維修費用的合理使用和對維修費用的有效控制,對于修理費的實際控制非常有用。

雖然預(yù)算控制模塊還存在一些不完善的地方,但從使用效果來看,比較滿意。一是費用控制提前,二是費用歸結(jié)方便,可隨時查看費用的使用情況,實現(xiàn)了精細管理。

總之,設(shè)備管理信息系統(tǒng)的使用實現(xiàn)了以下目標:①設(shè)備基礎(chǔ)資料管理與實際業(yè)務(wù)功能緊密集成,將設(shè)備管理人員從繁雜的事務(wù)性工作中解放出來,使其有更多的精力投入于設(shè)備故障缺陷分析等可靠性管理的工作中;②重新規(guī)范了故障體系內(nèi)容,簡化了用戶在通知單對故障體系選擇的操作,便于維修歷史記錄的規(guī)范化,為設(shè)備可靠性分析打下了基礎(chǔ);③通過文檔管理使得原本離散在設(shè)備管理人員手中的各類與設(shè)備相關(guān)的文檔資料進行了統(tǒng)一分類和集中規(guī)范管理,便于用戶查詢,形成了結(jié)構(gòu)化體系化的設(shè)備管理知識庫;④各類專業(yè)管理應(yīng)用功能提高了各專業(yè)人員的工作效率和工作質(zhì)量,確保了各類維護保養(yǎng)工作及時有效進行;⑤維修事前預(yù)算控制保證了維修費用的合理使用和對維修費用的有效控制。

系統(tǒng)投用后,廣州石化設(shè)備管理的信息化得到極大的提升,為設(shè)備管理更好地標準化、規(guī)范化打下了良好的基礎(chǔ);使各專業(yè)設(shè)備的運行、維修更加科學(xué);使各級設(shè)備人員從以前的手工統(tǒng)計報表、總結(jié)、解脫出來;大大提升廣州分公司的精細化管理水平。

整體來說,該系統(tǒng)的建設(shè)避免了以前企業(yè)設(shè)備信息系統(tǒng)建設(shè)中的信息“孤島”;并為企業(yè)用戶設(shè)備管理在日常業(yè)務(wù)執(zhí)行工作提供基礎(chǔ)數(shù)據(jù)服務(wù)和運行平臺,提高工作效率;以及積累設(shè)備故障歷史,為分析評估和優(yōu)化維修策略,提升企業(yè)設(shè)備管理水平等方面,打下堅實的基礎(chǔ)。